基于CCD 传感器的3D 打印进给误差补偿系统

郭根清,王克用,李培超

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

3D 打印又称增材制造技术,是一项新型制造技术,起源于20 世纪80 年代后期的美国[1-2]。根据2020 年麦肯锡报告,3D 打印具有巨大的经济潜在价值[3]。熔融沉积(FDM)作为应用最广泛的3D 打印技术[4],其工作原理是将热塑性材料(如PLA 和ABS 等)加热熔化,逐层堆积形成实体模型。熔融沉积技术具有诸多的优点,如成本低、材料易得、工况稳定和便捷性等[5]。

熔融沉积(FDM)3D 打印技术使用的材料是热塑性材料,如PLA、ABS、PETG、TPU 以及尼龙等[6-7]。这些材料都具有固定的熔点和良好的延展性,在工业制备时,都是颗粒状的母料,并不能直接在一般的3D 打印设备上使用,需要经过熔融成型,从颗粒状制备成等直径的丝状卷料。目前,关于制备的耗材直径标准主要有1.75 mm 和2.85 mm(通常称为3 mm),前者具有良好的挤出一致性和更好的打印效果,因此使用更为广泛[8-9]。然而,在制备过程中,由于制作工艺和机器的特性,制作的丝状耗材并不总是能保证等直径,会有一定的偏差和浮动,工业上称为公差[10]。通常,在整个行业中耗材标准公差为±0.05 mm,将产品控制在这个范围之内并保证打印耗材尺寸的一致性,是一项具有挑战性的工作[11]。这对于整个熔融沉积3D 打印技术有着至关重要的作用,对提高打印质量是十分必要的。

在目前的打印耗材市场中,制造商和研究者不断调整制造工艺和使用新的技术,让耗材的实际尺寸与理论尺寸保持一致,但是耗材的制造依旧被工艺和材料参数所限制[12]。不同制造商和不同批次的耗材都会造成不同的打印结果[13]。当进行打印时,打印软件是根据耗材的直径、喷嘴直径和挤出速度来计算挤出量。如果耗材的直径大于或小于理论值时,实际的挤出量会发生变化,但整个打印过程不会进行调整,而是持续打印直至打印结束,直接影响打印质量。

现有研究多针对耗材制造端,如吴大鸣等[14]研究耗材挤出成型精密度的影响因素,包括材料特性、生产工艺及设备;Petsiuk 等[15]从制造端入手设计耗材直径检测设备,降低制造成本。本文从用户端着手,利用CCD 光电传感器,设计耗材直径检测装置,对耗材进行实时测量,将测量的数据反馈给打印设备,打印设备动态调整挤出速率来控制进给量,保证进给量的准确性,既降低了成本,又在一定程度上提升打印件的质量。

1 实验准备

1.1 理论分析

对于熔融沉积3D 打印机而言,打印质量不仅取决于机械结构和工艺参数,打印耗材也是一个至关重要的因素[16]。制作出一个好的打印产品,耗材的几何精度是衡量的标准之一[17]。在实际打印过程中,打印机并不能感知耗材的尺寸变化,这意味着实际的进给量是动态变化的,挤出机静态校准也将变得毫无意义[18]。当打印耗材的几何尺寸(直径)发生变化时,打印件的表面会受到影响,挤出机可能发生堵塞,从而导致打印失败。

当打印机工作时,对目标模型进行切片处理,设置耗材的直径为定值(1.75 mm),理论的挤出体积将会按照设置的值进行换算。式为

式中:Q1——挤出的体积流量;Q2——进给的体积流量;Q——挤出和进给体积流量的差值;W——挤出层宽度;T——挤出层高度;l——挤出路径长度;v——进给速度;A——耗材的截面面积;D——耗材的几何直径。

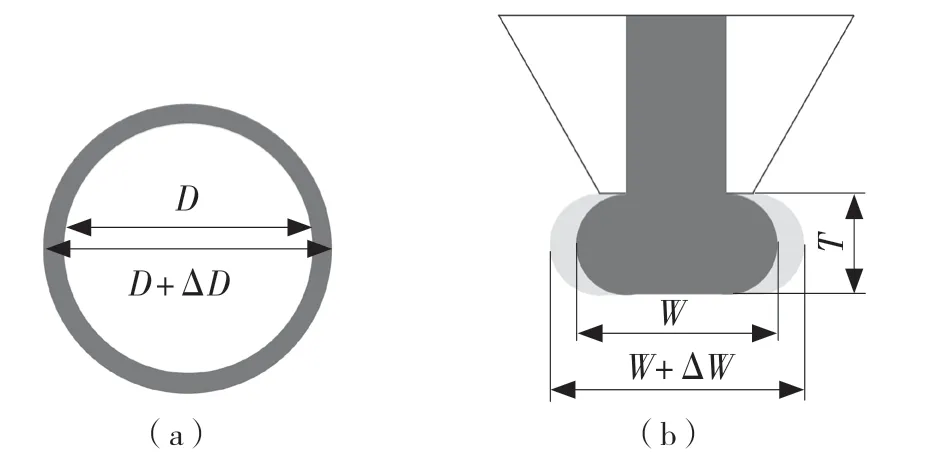

在实际的生产中,丝状耗材总会存在一个公差,如图1(a)所示,D是生产耗材的目标值,ΔD是材料制造商的制造公差,一般在0.05 mm 以内。当进行打印生产时,如图1(b)所示,耗材融化送进,然后通过喷嘴挤出(T为设置的打印层高,W是打印轨迹宽度(一般是喷嘴直径),ΔW是打印轨迹宽度的误差值),打印层高和打印轨迹宽度是一般不会发生变化的固定值,但耗材的直径D会发生变化,直接影响整个打印件的质量。

图1 截面图Fig.1 Section

1.2 耗材检测传感器

耗材通过挤出机接触式送进,对耗材进行实时测量的前提是保证打印过程不受影响,因此选择测量工具十分重要。一般的测量工具有接触式(如游标卡尺)和非接触式(如光学模块)。为不影响打印进程,本文选择CCD 光电传感器作为主要测量模块,利用边缘检测的方式测量耗材的直径。

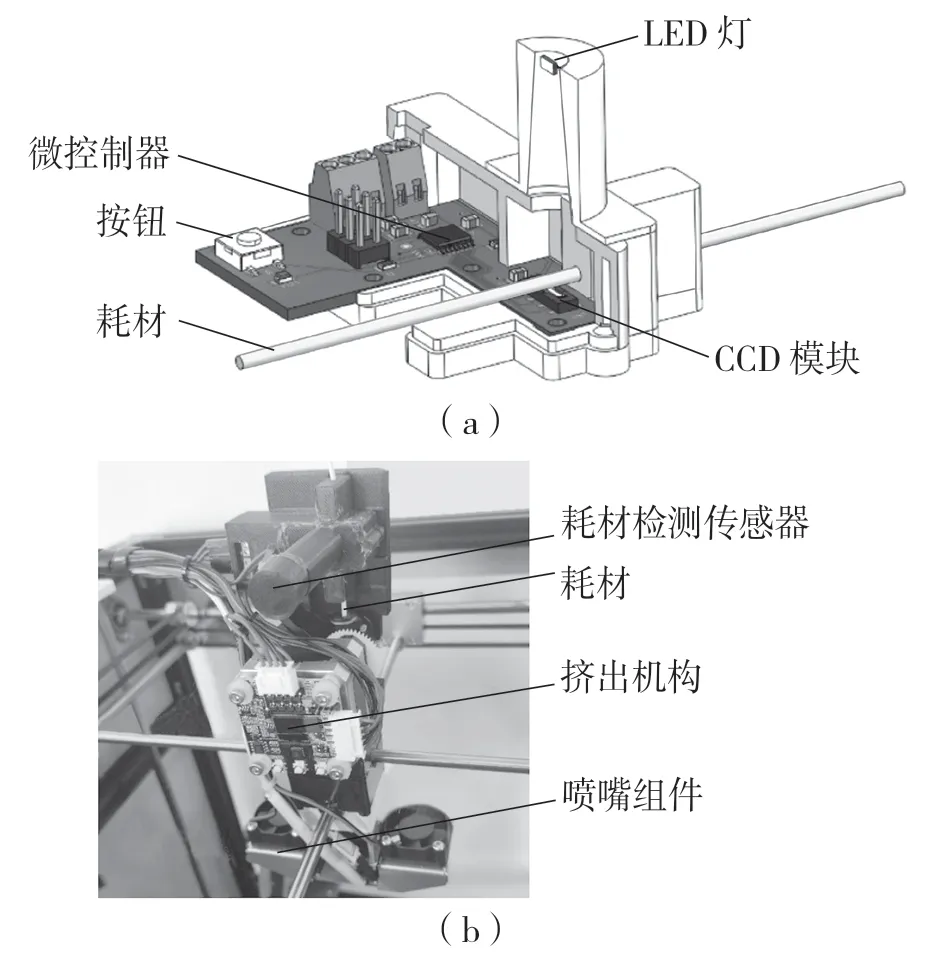

图2(a)是利用CCD 光电传感器TSL1401 制作的耗材直径测量模块,整个模块主要由微控制器(MC9S08SG8)、CCD 模块(TSL1401)、光源、按钮和电阻电容等电器元件组成。工作示意图如图2(b)所示,当通电时,点亮LED 灯,此时耗材穿过整个装置,正好在CCD 模块的正上方,耗材遮挡的光的宽度通过电压的形式表现出来正好是耗材的直径宽度,微控制器通过串口将采集的数据发送给打印设备,打印设备将反馈数据和预设值对比,进一步调整挤出机构对耗材的送进速度,完成整个系统的补偿反馈。

图2 测量模块Fig.2 Measuring module

1.3 实验与模型

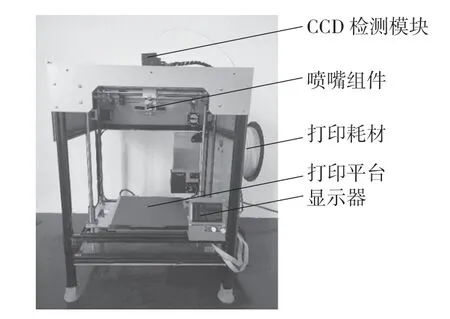

为验证检测装置的有效性,搭建如图3 所示的实验平台,包含打印平台、热端、显示屏、耗材检测传感器和打印耗材。打印平台尺寸为223 mm×223 mm×300 mm,耗材送进采用近程,避免打印过程中耗材长距离传输导致的进给误差。同时挤出电机驱动控制采用闭环控制,防止进给过程中电机丢步造成的误差,也保证整个系统的稳定运行。

图3 3D 打印实验设备Fig.3 3D printing experimental equipment

实验选用3 种品牌的PLA 打印耗材,分别为A1、A2 和A3,公差分别为±0.02、±0.03、±0.02 mm。图4 为测试模型,整个模型为单边圆环,高度10 mm,直径60 mm,壁厚0.4 mm(同打印机喷嘴的直径),打印1 层即为1 圈。整个打印过程的喷嘴直径为0.4 mm,层高为0.15 mm,打印速度设置为40 mm/s,打印温度210 ℃,热床温度60 ℃,保证耗材熔融挤出并粘贴牢固。

图4 测试模型Fig.4 Test model

2 结果与讨论

2.1 测量结果分析

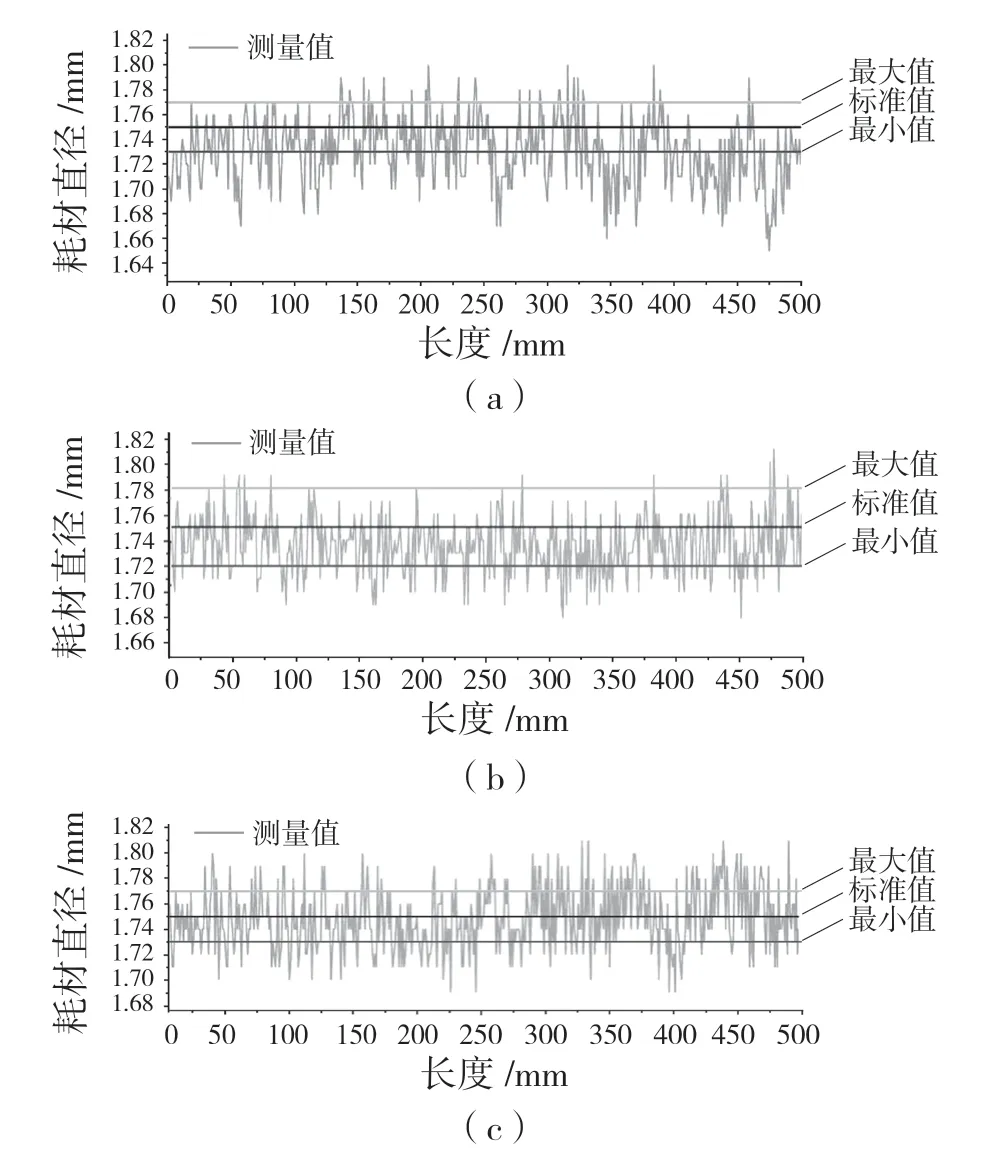

目前,尽管耗材厂商不断完善制造工艺,提高产品精度,但依然存在缺陷,尤其是在批量生产情况下,生产标准一般按规定的最低标准;即使标明精度,但并不一定能够确保是实际的产品精度。如果耗材的精度不够,实际打印时会造成一系列问题,如喷头堵塞、挤出机磨损和打印件缺陷等。为了检查不同厂家的耗材直径并验证检测装置的有效性,3 个厂家的产品各抽取0.5 m 的长度,利用分辨率为0.01 mm 的传感器进行测量。测量结果如图5 所示,选择的测量产品标准直径为1.75 mm。

图5 3 个耗材厂商产品的直径波动图Fig.5 Diameter variation for three different filament manufacturers

由图5 可知,3 个产品的实际公差远大于其说明的公差,有的超过了行业最低标准,其中耗材A1 和A3 波动幅度较大,耗材A2 整体较为稳定。分析表1 的数据,尽管产品的最大和最小值超过了标定的公差带,最大值达到了0.06 mm,最小值达到了0.10 mm,但平均值还是稳定在了产品说明的公差范围之内。在实际打印中,耗材的使用是随机的,尽管耗材直径的平均值在说明的范围之内,但对打印产品却有极大的影响。

2.2 打印结果分析

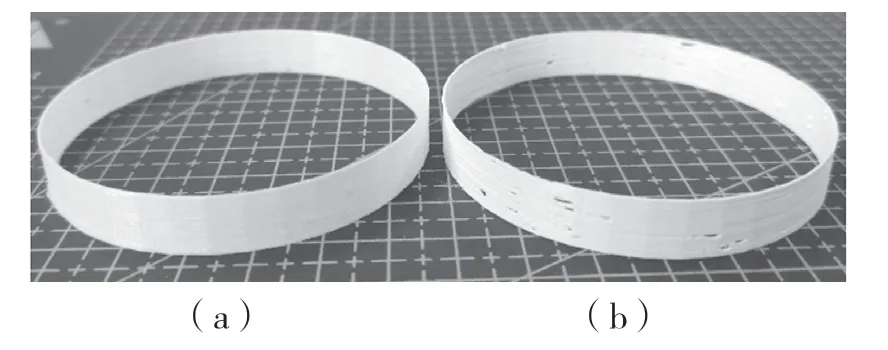

分别使用3 种耗材打印单边圆环,打印的实体模型如图6 所示,可见打印件表面都存在缺陷,如孔洞、斑点,这是耗材直径不一致引起的。耗材直径过大打印件表面会出现斑点,过小则出现孔洞,打印结果与图5 的实际测量趋势吻合。

选择尺寸波动较为稳定的耗材(A2)对设计的检测系统进行测试,测试的结果如图7 所示。分别开启和关闭检测装置,打印测试模型,打印参数和环境一致,保证不受其他因素干扰。由图7 可见,开启检测装置时,打印模型的表面质量更加平滑,没有明显的打印缺陷(孔洞和斑点);关闭检测装置时,整个模型随机出现明显的打印缺陷,影响了打印件的整体质量。打印结果表明,设计的检测装置在整个打印过程发挥了作用,明显改善了打印件的质量。

图7 打印件Fig.7 Printed parts

3 结论

本文研究了打印耗材直径对打印质量的影响,结论如下:

(1)基于CCD 光电传感器设计了一个实时反馈系统,通过测量打印耗材的直径来预估实际耗材的进给量,与理论值对比,形成闭环反馈,对整个打印过程实时控制,从用户端减少打印耗材直径对打印质量的影响;

(2)经过实验论证,使用该反馈系统进行打印,打印件的表面质量得到了明显的改善,小成本获得较好的效果。同时,设计的检测装置可以很好地兼容开源Marlin 固件,不干扰打印机的正常运行,成本较低;

(3)目前该装置存在打印速度受限问题,即当打印速度过快时,系统的采样频率跟不上,后期需继续优化。