生活污水总磷超标的原因分析与对策

潘再军,梁 晴

(阳春新钢铁有限责任公司,广东阳春 529600)

前言

生活污水中的磷主要来源于人类排泄物、食物残渣、调味品、洗涤剂等,某钢厂20 m3/h生活污水处理站采用A3/O(预脱硝区、厌氧区、缺氧区和好氧区)与流化床膜生物反应器(简称MBBR)结合的工艺用于脱磷脱氮等。在实际运行过程中发现系统其他指标都在《钢铁工业水污染物排放标准》(GB 13456-2012)控制范围内的情况下,存在出水总磷超标的情况。为此对系统存在的问题和可能的原因进行了试验和分析,最终采用源头控制、加强生物除磷和增加化学除磷的方式对总磷指标进行进一步控制,实现出水稳定达到排放标准。

1 工艺现状及存在问题

1.1 工艺现状

20 m³/h 生活污水处理装置主要处理来自于炼钢食堂、炼铁食堂及科技开发中心的生活废水。炼钢食堂通过2台小型自吸泵有压输送至环厂西路集水井,炼铁食堂及科技开发中心的废水自流环厂西路集水井,废水在环厂西路汇集之后自流至处理站集水井内处理。

该生活污水处理装置采用脱氮除磷工艺,污水在集水井通过潜水泵抽至调节池,其中集水井和调节池各有2台潜水泵,一用一备,浮球通过液位控制水泵的开停,调节池的水依次进入预脱硝区、厌氧区、缺氧区、好氧区,进行脱氮除磷,其中好氧区共有2 台鼓风机,一用一备,每4 h 自动切换运行。经过生活处理之后的水流入沉淀池,实现泥水分离,池内装有污泥回流系统,将池内的污泥通过回流泵回至预脱硝区,剩余污泥排至污泥池,污泥定期外运。沉淀池的水流入清水池,通过清水泵向外输送,在巴歇尔槽通过自吸水泵抽水供给采样杯,供样分析。

其中外排口对于水质实行在线检测并将分析数据自动上传,重点检测的指标有pH 值(6~9)、COD(0~50 mg/L)、氨氮(0~5 mg/L)及流量等。工艺流程如图1所示。

图1 工艺流程图

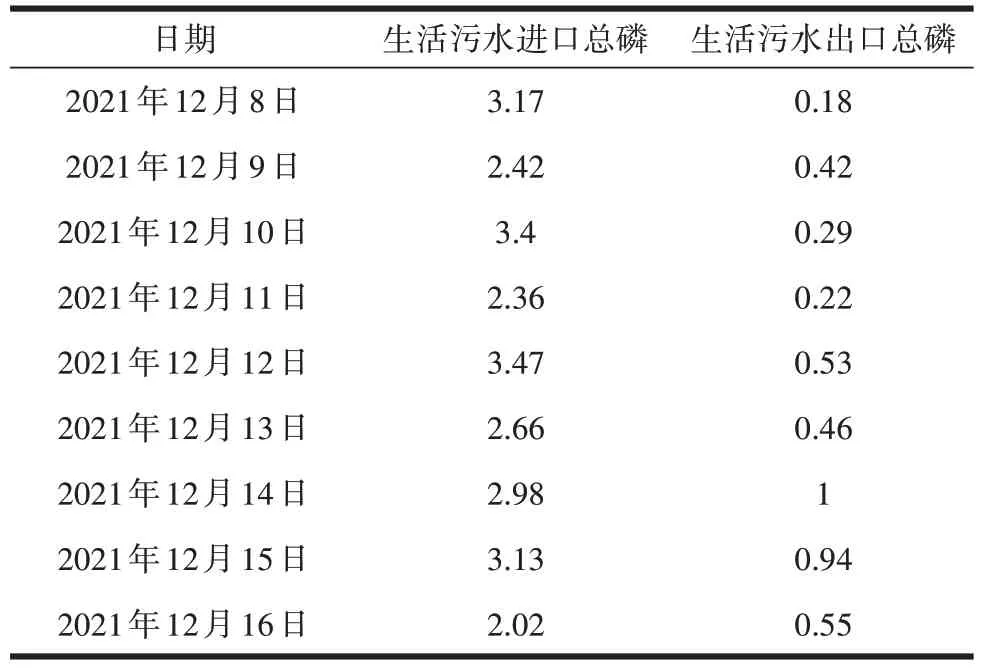

根据《钢铁工业水污染物排放标准》(GB 13456-2012)的要求,生活污水排放口总磷执行限值为0.5 mg/L,在改造前每天取样检测生活污水处理站进出口总磷,检测结果如表1。

表1 改造前生活污水进出口总磷 mg/L

从检测情况来看,生活污水处理站进口总磷部分时段偏高,出口总磷不稳定,经常出现处理完的外排水总磷超标情况。

1.2 调节池、集水井的潜水泵等设备故障率较高

查阅相关运行记录,发现集水井及调节池潜水泵、浮球阀多次出现故障,影响生物处理的连续性,同时水量时间上的分布不均导致菌群挨饿或者处理能力不足的情况,从而导致填料上悬挂的菌群数量不足。

1.3 生活污水入口带来污染物,微生物活性降低或者死亡

运行以来有发生过工业废水串入生活污水、中水串入生活污水、雨季马路矿物流入生活污水等多次污染事故。在生活污水站运行过程中,数次发生菌群中毒、冒白沫失去活性的情况,主要原因是来水受污染导致。

1.4 生活污水来水含磷偏高

通过对进入生活污水处理装置和外排水中的总磷含量进行检测,发现进入系统的总磷含量偏高,经常超过3 mg/L,超出了系统设计的处理范围。生活污水来水为炼钢和炼铁食堂废水,需加强源头控制,减少来水含磷量。

1.5 生物除磷效果不佳

从检测结果来看,生物除磷效果不稳定,在来水水质和水量波动的情况下,经常出现磷含量超标的情况。结合现场观察,除磷菌系统产生的污泥量严重偏少,除磷效果得不到保证,由此判断除磷菌数量不足是导致出水含磷超标的重要原因。

1.6 化学除磷加药系统运行不稳定

为提高除磷效果,我们在系统增加了化学除磷工艺[1],对比选择多种对细菌活性影响不大的除磷药剂,通过设置在沉淀池的简易装置投加除磷药剂,但是因为该简易装置搅拌力度不够,系统投加药剂浓度存在波动,其次因无过滤装置,导致加药管道容易堵塞,且加入沉淀池的药剂浓度不均,虽然正常投加时系统的总磷可以控制在0.5 mg/L 以下,但是系统发生故障时无法保证出水达标。

2 生活污水出口磷含量不稳定的主要原因

污水中的聚磷菌在厌氧条件下,受到压抑而释放出体内的磷酸盐,产生能量用以吸收快速降解有机物,并转化为聚β 羟丁酸(PHB)储存起来。当这些聚磷菌进入好氧池时就降解体内储存的PHB,产生能量,用于细胞的合成和吸磷,吸收污水中的磷形成高浓度的含磷污泥,随剩余污泥一起排出系统,从而达到除磷的目的。

聚磷菌所需的泥龄很短,泥龄在4.6 天左右时,系统就能维持较好的除磷效果。排放剩余污泥是生物除磷的唯一渠道,为保证系统的除磷效果,需要维持较高的污泥排放量,降低系统的泥龄。硝化菌和聚磷菌在泥龄上存在矛盾,若泥龄太长,不利于除磷;泥龄太短,硝化菌无法生存,这种矛盾,使得A2/O工艺很难同时达到氮、磷的高效去除[2]。

本工程设计进口污水含磷量为1~3 mg/L,实际进水含磷经常有超标的情况,加之除磷菌在几次中毒污染事故后菌群严重退化,数量不够,除磷效果得不到保证是出水含磷量超标的主要原因。后续增加的简易化学除磷装置不能精确控制和实时调整加药量,运行期间经常堵塞而加不上药,药剂与污水未充分发生反应是出水含磷超标的次要原因。

3 改进对策

3.1 源头控制和设备维护

对原来工业废水排水管道、中水管道与生活污水管道相通的位置进行了全面封堵,同时对雨季地表雨水可能进入生活污水管道的位置进行了改造,确保生活污水系统的独立性,避免其他水源的污染导致细菌失去活性或死亡。针对原有提升泵、浮球阀等设备经常故障的情况,对设备进行了重新选型和改造,同时加强了设备的点检维稳,从源头上减少了故障的发生。

3.2 加强来水总磷的控制

经过对20 m³/h生活污水总磷超标原因的讨论,认为磷超标主要是由于食堂使用的调味品、洗洁精导致,且总磷超标结果与进口污水磷含量直接相关,因此要求食堂使用无磷洗涤剂。并在两个食堂污水排放出口选择取样口,对食堂排出的废水进行取样化验含磷量。

3.3 提升生物除磷效果

每班对厌氧池、缺氧池、好氧池填料上的污泥颜色、厚度点检一次,对沉淀池(正常情况下澄清、异常状况下泥水未分离或有部分污泥漂浮在沉淀池上部)进行点检一次,若污泥状态发生变化且水质检测指标有明显上升趋势时,则启动应急预案,对活性污泥添加营养液进行培养。

通过培养除磷菌种来降低系统的含磷总量,在预脱硝、好氧区、厌氧区、缺氧区投加除磷菌种,并在每个反应区对除磷菌进行培养,运行一段时间之后,发现系统的总磷虽然有所降低,但是仍然存在波动,若系统来水总磷含量较高,出水的总磷仍无法降至0.5 mg/L以下。

3.4 优化化学除磷

将原有简易加药装置改为成套加药设备,通过计量泵向沉淀池精确加药,并根据监测结果及时调整药剂投加量,在沉淀池设置了加药点并通入压缩空气进行搅拌。加药处理后,经过一段时间跟踪,生活污水出口总磷都稳定在0.5 mg/L 以下的标准范围内(相关检测数据见表2),同时细菌活性也未受到药剂投加的影响。

4 结论

(1)A3/O 系统的脱氮除磷效果受不同菌种所需的泥龄不同制约,若泥龄太长,不利于除磷;泥龄太短,硝化菌无法生存。这种矛盾,使得A3/O 工艺很难同时高效去除氮、磷。

(2)通过源头控制,结合强化生物除磷和化学除磷的方式,可有效提升系统的脱氮除磷效果,保证各参数都稳定在国标范围内。

(3)使用化学除磷时,聚合氯化铝、聚合硫酸铁等药剂的长期使用,容易导致管道堵塞、设备腐蚀等问题[3],过量投加也可能对菌种造成损害,且需要增加一定成本,后续将进一步探索如何采用生物方法高效去除氮、磷。