锅炉给水泵出力不足的问题分析与改进

刘 丽,游 鹏,袁道朵,陈升志

(首钢水城钢铁(集团)有限责任公司,贵州六盘水 553028)

前言

首钢水钢总日发电量360 万kWh,其中13#发电机日发电量约120 万kWh,占总日发电量的1/3,保障13#锅炉的稳定运行成为保障发电量的重要途径。给水泵作为锅炉重要辅助设备为锅炉输送水源,近半年来,给水泵的出力持续下降,导致锅炉长期低负荷运行,发电量降低。如何提高系统稳定性、恢复给水泵设备性能、保障锅炉高负荷运行、提高发电量,成为当务之急。

1 锅炉给水工艺流程

13#锅炉给水泵采用HDG 型高压锅炉给水泵,为单壳体节段式多级离心泵,其中平衡机构主要由平衡盘、平衡套、平衡套压板等构成。这种平衡机构工作的稳定性与产品运行的可靠性及其寿命有着极为密切的关系,平衡机构可以平衡绝大部分轴向力。轴端密封采用机械密封,机械密封使用方便、寿命长、泄漏量少。

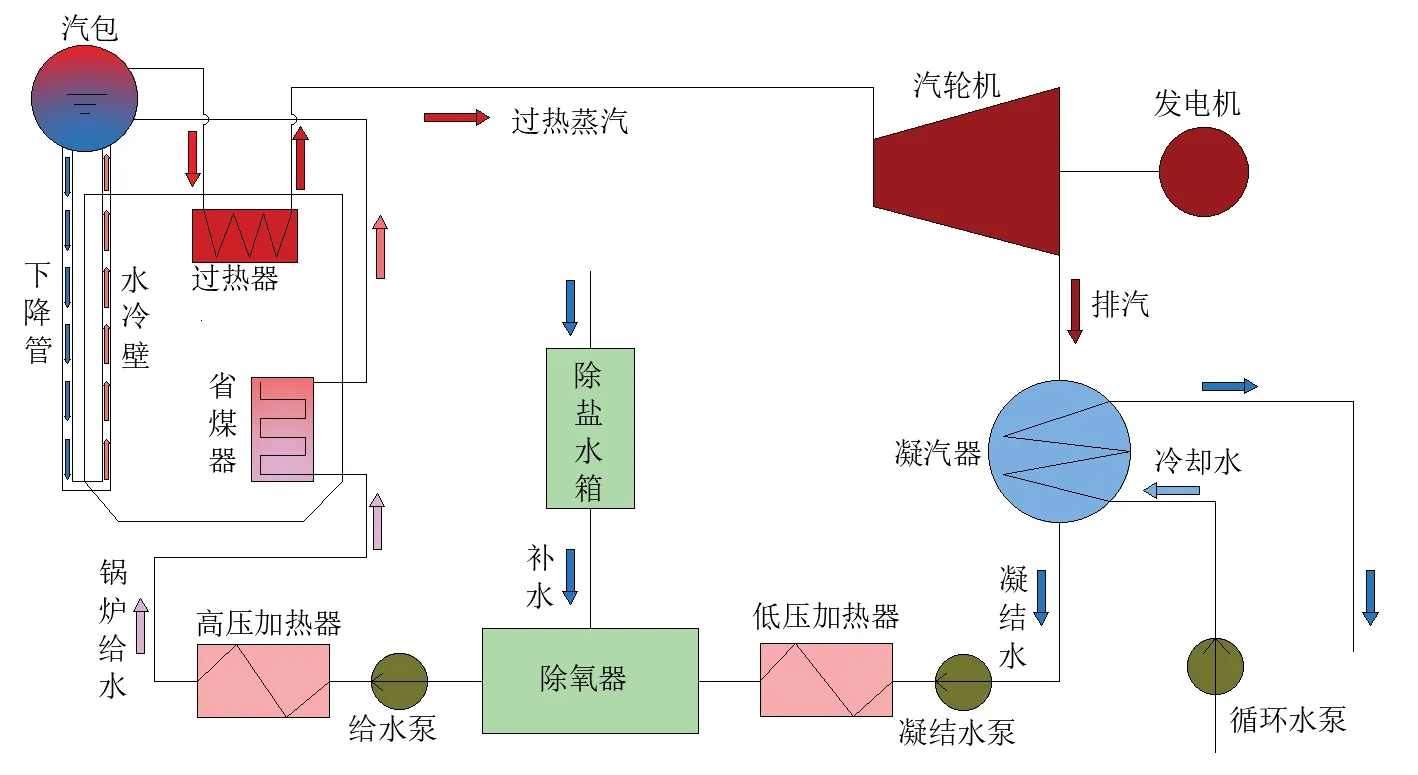

13#锅炉给水工艺流程图如图1所示,锅炉给水泵的作用就是调节并稳定给水的压力和流量,其任务是使除氧器储水箱内具有一定温度、除过氧的给水,提高压力后输送给锅炉,以满足锅炉用水的需求,给水泵相当于整个锅炉水系统的心脏。

图1 13#锅炉给水工艺流程图

2 运行现状

13#锅炉给水泵正常运行中,给水压力稳定在19.5 MPa 左右,给水流量稳定在170 t/h 左右,给水泵电机电流稳定在94 A 左右,该工况下能保证13#发电机功率基本维持在50 MW以上高负荷运行。

近半年以来给水压力持续降低,6 月份最低时为15.9 MPa,而给水压力低于17 MPa 时,会联锁启用备用泵,导致联锁不能正常投用,存在给水泵的安全运行隐患。

给水流量持续降低,6 月份最低时为120 t/h,基本只能维持在140~150 t/h 运行,导致锅炉长期只能低负荷运行。

给水泵电机电流持续升高,给水泵电机额定电流为115.2 A,联锁值为115 A,3 月份最高达到115.4 A,触发联锁停机,给水泵存在安全稳定运行隐患。

给水泵压力、流量均持续下降,发电机负荷也随之持续降低,发电机功率只能维持在43~47 MW之间运行。

3 原因分析与排查

当给水泵给水压力和流量均达不到运行要求、电机电流持续升高时,首先考虑电机运行参数是否符合技术指标[1],其次考虑给水管路是否有泄漏或堵塞的问题[2],最后再考虑给水泵设备性能。以此思路依次对电机、管路和给水泵进行了排查。

3.1 电机排查

为排查电机运行参数是否符合技术指标,对给水泵电机三相电流和空转电流进行排查发现,三相电流基本平衡、空转电流在30%以内,全部符合技术指标,排除电机问题。

3.2 管路排查

管路排查首先从各个疏水管是否泄漏开始排查,通过排查所有疏水管及阀门,逐一排查发现全为常温状态,说明疏水管无泄漏、阀门开关无掉脱,排除疏水管或阀门泄漏的可能性。

进一步排查给水再循环调节管路是否泄漏,将给水再循环调节阀手动门关死,一段时间后通过触摸、观察发现管道为常温状态,且阀门开关无掉脱,说明该段管路及阀门均无泄漏。

为排除给水水质不合格这一影响因素,将给水泵入口过滤器打开排查,发现过滤器无结垢无堵塞现象(如图2),由此确定给水水质合格,故排除这一影响因素。

图2 入口过滤器

3.3 给水泵排查

3.3.1 冷却室排查

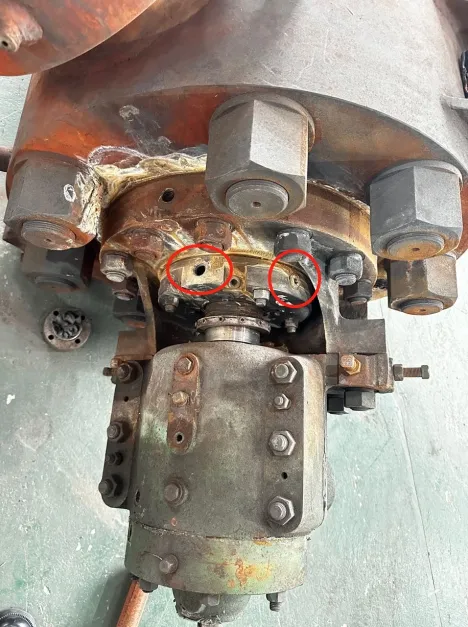

排除管路泄漏的问题后,思路转向给水泵本体各部件的排查[3]。排查过程中发现给水泵出水口大端盖处有水泄漏的情况(如图3),则判断给水泵机封可能损坏,导致密封不严造成漏水。随即分别对给水泵进、出水口端盖冷却室进行检查,发现冷却室进、出水口存在不同程度的结垢堵塞,则考虑是由于给水泵机封冷却水水质不好造成堵塞[4],导致机封长时间冷却效果不佳,高温运行损坏给水泵密封部件。

图3 给水泵端盖

3.3.2 平衡装置排查

从给水泵安装说明书得知,给水泵运行过程中平衡压力一般不高于进水压力0.3 MPa。对进水压力和平衡压力进行监测发现,进水压力基本稳定在0.5~0.55 MPa,平衡压力最高达到2.3 MPa,两者差值达到1.8 MPa,远远超过规定值0.3 MPa,则考虑是给水泵出现内漏、叶轮间隙过大或叶轮出现穿孔,导致给水泵电机电流不断升高,给水泵出力逐渐下降。

通过对给水泵本体的排查,基本可以判断造成给水泵出力不足的主要原因是泵体部件损坏。

4 改进方案

针对给水泵机封冷却室结垢堵塞和平衡压力过高的问题,根据难易程度提出了冷却室除垢、冷却水系统改造、冷却器改造和泵体功能恢复几个实践方案。

4.1 冷却室除垢

为了保证给水泵冷却效果,首先考虑解决冷却室结垢堵塞的问题,首先对工业水水质指标进行分析,确定结垢原因,采取相应的除垢办法。

工业水水质化验结果显示悬浮物在20~25 mg/L之间,硬度在250~300 mg/L 之间,是造成结垢的两个主要指标,给水温度通常在200 ℃左右,温度越高越容易结垢,多方面原因共同作用下造成水泵机封冷却室结垢堵塞。

为解决该问题,首先考虑采用高压水枪冲洗除垢办法,利用高流速的水冲击力除垢,但实践后基本无效果。而后考虑采用酸洗方法除垢,根据计算及经验利用浓盐酸溶解污垢,实践后发现只溶解了极小部分水垢,除垢效果不明显。

两种除垢方案实践后并未达到较为理想的除垢效果。

4.2 冷却水系统改造

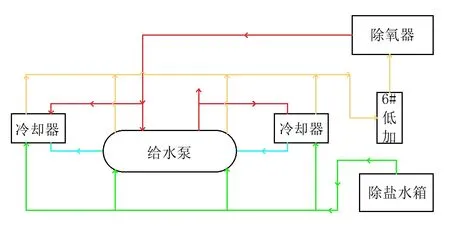

结合冷却室结垢堵塞的问题分析,进一步考虑同样采用工业水进行冷却的机封冷却器内部是否也存在结垢问题,共同影响机封冷却效果。改造后机封冷却水系统流程图见图4。

图4 机封冷却水系统流程图

因工业水水质较差,考虑改用除盐水作为机封冷却水,经过初步计算得出除盐水制水能力能够满足给水泵机封冷却水用量,且能够实现能源的梯级利用和循环利用。除盐水中悬浮物和硬度都为零,考虑给水泵入口过滤器无结垢无堵塞,确定将机封冷却水改用为除盐水。除盐原水硬度3.5~4 mg/L、悬浮物不超过20 mg/L,除盐净水硬度为0、悬浮物不超过5 mg/L,日常运行基本维持在1 mg/L以内。

使用工业水作为机封冷却水时,高温冷却水直接进入排水口,没有循环利用。改用除盐水后,冷却水出口直接引入6#低压加热器加热后,回到除氧器,相当于增加了一条除盐水的旁通补水管路,对整个系统的稳定运行不产生影响。

4.3 冷却器改造

由于日常运行过程中,常常摸到机封冷却器出口管上温度较高,给水泵入口端冷却器出口水温为30 ℃左右,给水泵出口端冷却器出口水温为55 ℃左右,判断蛇形管冷却器可能冷却效果较差,且之前采用的工业水作为冷却水,蛇形管套管中间可能已经结垢,影响换热效率。

故而考虑将冷却器改造为罐式冷却器,降低冷却水的流速,提高换热效率,增强冷却效果。

4.4 泵体功能恢复

做了一系列工作后发现平衡压力仍居高不下,则考虑泵体出现机封损坏、叶轮磨损、气蚀、腐蚀或损坏等可能,故决定对给水泵进行功能恢复。6 月30日将1#给水泵更换为新给水泵,后期再对原泵解体检查。

泵的拆卸过程中对每一个部件都严格保证质量,包括油管路、联轴器、轴瓦、转子以及平衡装置等均达到拆卸质量要求。

5 取得成效

5.1 机组运行稳定性

5.1.1 给水压力

前后对比得出,改造后给水压力可以持续稳定在19.5 MPa 左右运行,较更换前提升3.5 MPa 左右,并且实现两台给水泵之间的联锁可以正常投用,保障了给水泵及锅炉的安全稳定运行。

5.1.2 给水流量

改造后给水流量可以持续稳定在170 t/h 左右运行,较改造前给水流量提升20~30 t/h。锅炉能够高负荷运行,主蒸汽量能够维持在150 t/h左右。

5.1.3 给水泵电机电流

改造后给水泵电机电流可以持续稳定在94 A左右,较改造前降低了10 A,能够保障给水泵安全运行。

5.1.4 冷却效果

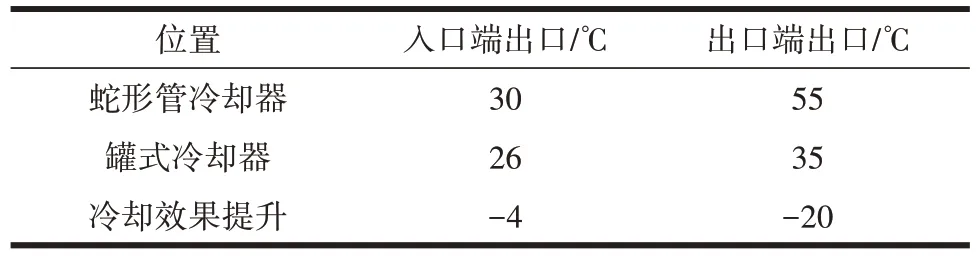

改造前的机封冷却系统冷却效果不佳,对给水泵机封冷却室和冷却器改造后,给水泵入口端冷却器出口水温为26 ℃左右,给水泵出口端冷却器出口水温为35 ℃左右,较改造前大大提升了冷却效果。改造前后冷却器出口水温对比数据见表1。

表1 改造前后冷却器出口水温对比

5.1.5 平衡压力

更换泵体后平衡压力与泵入口压力基本一致,保证了给水泵的安全稳定运行,也进一步确定给水泵本体内部损坏是造成平衡压力过大的主要原因。

5.2 机组运行经济性

排除煤气压力波动产生的影响,改造后13#发电机功率可以持续稳定在50~52 MW 之间高负荷运行,较改造前发电量提高了约14.4 万kWh/d,折合经济效益9.36万元/d。

6 总结

给水泵作为锅炉系统的心脏,其给水压力、给水流量、电机电流、机封冷却以及平衡装置等因素,都决定了锅炉是否能安全稳定高效运行。通过不断探索与实践,发现起决定性作用的是给水泵的密封装置。机械密封的破坏不仅会造成水的外泄,更重要的是会造成空气进入泵体,所以不管是在安装、调试、正常运转,还是维修过程中都应防止机械密封的泄漏,避免因给水泵抽空、气蚀或较长时间憋压导致密封破坏,对泵体内部件造成不可逆的损伤。