沿海区域建筑钢结构金属热扩渗防腐技术研究

陈维谋

(福建兆佳建设有限公司,福建 晋江 362200)

1 引言

钢铁是建筑建设的重要建材,但是建筑钢结构容易出现腐蚀的问题,每年全球钢铁腐蚀问题导致的直接经济损失近万亿美元,严重影响建设安全和稳定[1]。而沿海区域由于气候潮湿,是钢铁腐蚀问题最为严重的区域,多数沿海区域的大气腐蚀等级偏高。而金属热扩渗技术能借助原子扩散效应,使可渗金属原子进入基体表面,从而在基体表面形成冶金结合的金属渗层,达到提升基体表面性能的效果[2]。金属热扩渗利用金属原子的热扩渗实现基体表面强化,能通过渗层金属材料的引入提升基体的耐磨、抗腐蚀、抗氧化等多方面性能。因此,本文结合金属热扩渗技术进行建筑钢结构防腐处理,提出了一种锌镍金属热扩渗技术,利用锌镍渗层提升钢结构的抗腐蚀性能,期望为沿海区域建筑钢结构防腐提供新的思路。

2 沿海建筑钢结构金属热扩渗防腐技术

2.1 金属热扩渗锌镍渗层防腐处理流程

研究以晋江市永和镇西堡新苑施工为研究对象,该工程施工过程中,应用了大量的金属管道,受到当地气候和地理位置的影响,金属管道极易出现腐蚀问题,为此需要进行防腐处理。

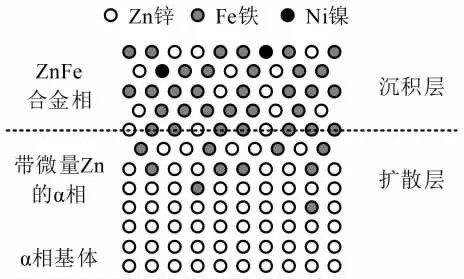

锌镍渗层防腐利用低温化学置换的方式,在一定的温度条件下,结合活化剂使得渗层金属的锌离子在建筑钢结构的表面发生吸附和扩散反应,使建筑钢结构的表面形成合金沉积层[3],并且渗层金属与钢结构基体的铁离子之间会产生互换反应,渗层金属中的锌离子会向钢结构基体中不断扩散。渗层金属与建筑钢结构在饱和固溶锌基体金属表面通过吸收和扩散反应形成合金沉积层,渗层金属的镍则吸附在钢结构表面,以提升钢结构构件的表面抗腐蚀性。锌镍渗层金属防腐技术反应示意图如图1 所示。

图1 锌镍渗层金属防腐技术反应示意图

2.2 除油去锈处理

锌镍渗层金属钢结构防腐技术需要经过除油除锈、渗层制备等多个工艺流程,完成建筑钢结构防腐层的制备。在渗层金属制备前,首先要对钢结构构件进行除油处理,除油处理一般采用碱洗和热处理两种除油方式。碱洗除油处理利用碱性脱脂剂和表面活性剂的组合作用实现油脂皂化效果,去除钢结构构件表面的动植物油脂,碱洗除油脱脂一般在80 ℃环境下进行,一般情况下处理10 min 即可达到理想的出油效果。而热处理除油则是通过加温的方式进行油脂碳化处理,使建筑钢结构构件表面的油脂碳化,一般热处理除油温度在50 ℃以下,在除油处理过程中需要对温度进行严格控制。

对金属钢结构构件表面进行除锈处理,通常采用抛丸处理技术,结合钢结构构件的形状特点,采用不同的抛光设备进行钢结构表面除锈。抛丸设备主要可以分为通过式、吊钩式和履带式3 种模式,不同形状特点的钢结构构件可以选择不同的抛丸除锈设备,并且在钢丸中可以添加一定切丸,增强除锈效果。抛丸除锈通过钢丸与钢结构构件之间的撞击实现除锈效果,要求钢丸与构件之间的覆盖率约为200%,以实现Sa2.5及以上的除锈效果,因此,在除锈过程中,需要严格控制除锈抛丸的时间和除锈构件数量,以保证抛丸除锈的最终效果。对于具有外螺纹的特殊钢结构构件,需要进行分段除锈处理。以螺栓为例,螺栓需要对头部和螺纹处进行分别处理,采用不同的抛丸方式和时间,保证对螺栓各个部分表面的完全处理。

2.3 渗层制备

锌镍渗层金属钢结构防腐技术通过多元金属热扩渗涂层达到防腐效果,热扩渗涂层的制备需要添加多种填充剂、活化剂等元素,并且考虑粉末的粒径和各元素的混合质量比,形成优质配比下的热扩渗渗剂配方。研究所采用的金属热扩渗配方含有25%的Zn 粉、3.5%的Ni 粉、8%的Al 粉、4%的稀土以及3%的氯化铵,并掺入三氧化二铝粉料,完成多元金属热扩渗涂层的制备。在涂层制备过程中,若需做防腐处理的钢结构构件整体体积较大,则需要特殊调节升温速率。在对体积较大的钢结构构件进行处理时,要求降低升温速率,延长升温时间,以提升涂层和钢结构构件受热的均匀性。

2.4 除灰、钝化、封闭

在完成金属热扩渗涂层制备后,需要对钢结构构件表面进行除灰、钝化和封闭处理。除灰的主要目的在于通过去除钢结构构件表面的粉末渗剂,以达到减小构件表面色差的效果。对构件进行除灰处理主要采用振动处理方式,通过振动处理的方式去除钢结构构件表面附着的渗剂。振动除灰处理通常可以去除80%以上的表面渗剂,进一步的除灰处理则可以通过超声波清洗或高压水冲洗的方式进行。在面对具有外螺纹的特殊钢结构构件时,为了避免对金属热扩渗涂层造成损伤,采用超声波清洗为优。

对钢结构构件进行钝化处理,以降低金属热扩渗渗层中合金层的活性,使得钢结构构件表面成膜,以提升热扩渗涂层的防腐能力。目前,渗镀钝化的首选方式是三价铬钝化,但是在社会环保要求不断提升的背景下,考虑到环境和环保因素,无铬钝化技术成为金属钝化的重要方向。出于钝化膜孔隙等原因,硅酸盐钝化、稀土钝化等新型钝化方式的钝化效果不佳。研究采用硅基钝化液进行金属热扩渗锌镍渗层钝化,以提升热扩渗层的抗盐雾腐蚀能力。硅基材料在渗层钝化中具有良好的钝化效果,适用于盐雾环境下沿海地区钢结构构件的渗层防腐。通常情况下,钝化处理后需要对钢结构构件表面进行封闭处理,以填充所形成钝化膜上的孔隙,保证金属热扩渗涂层的抗腐蚀效果。而考虑到硅基材料钝化效果较好,所形成的硅基材料钝化膜具有较高的致密程度,因此,不进行封闭处理。

3 金属热扩渗防腐性能分析

3.1 抗腐蚀性能分析

热扩渗防腐处理后,首先对渗层厚度进行测试,不同类型的钢结构构件渗层平均厚度在80 μm,渗层厚度均超过60 μm。通过盐雾试验对热扩渗处理的抗腐蚀性能进行验证,利用人造盐雾环境模拟沿海地区的盐雾腐蚀,并将模拟盐雾浓度调整为实际环境的多倍进行加速试验,进行快速抗腐蚀评价。测试样件选取时,选择U 形螺栓、锚固螺栓、螺母、钢板4 种常用类型钢结构构件作为测试构件。按照GB/T 10125—2021《人造气氛腐蚀试验 盐雾试验》进行2 400 h 的中性盐雾试验,经过2 400 h 的模拟腐蚀后,U 形螺栓的红锈面积为0.10%,锚固螺栓红锈面积为0.11%,螺母红锈面积为0.23%,钢板红锈面积为0.09%,证明热扩渗防腐处理能有效提升钢结构构件的抗腐蚀性能,锌镍渗层能有效增强钢结构构件对盐雾腐蚀的防腐能力。

3.2 力学性能分析

为了验证金属热扩渗防腐技术对钢结构构件机械性能的影响,研究选取Q345 材料钢结构构件进行性能测试。随机选取4 组Q3455 材料钢结构构件进行重复试验,测试钢结构构件在渗层前后的力学性能,所选取测试材料为锚固螺栓。通过抗拉强度、屈服强度、延伸率和面缩率4 个指标,测试钢结构构件的力学性能,构件力学性能在渗层前后的对比结果如图2 所示。

图2 构件力学性能在渗层前后的对比结果

从图2(a)可知,在进行金属热扩渗渗层防腐处理后,接受测试的Q345 锚固螺栓在抗拉强度和屈服强度指标上的前后变化较小,防腐处理前4 组测试构件的平均抗拉强度和屈服强度分别为546 MPa 和358 MPa,经过热扩渗处理后测试构件的平均抗拉强度和屈服强度分别为540 MPa 和359 MPa。热扩渗防腐处理后,钢结构构件抗拉强度和屈服强度较处理前变化不明显,证明金属热扩渗处理对抗变形能力影响较小,不会影响构件的力学机械性能。而从图2(b)可知,测试构件的延伸率和面缩率在热扩渗处理前后的变化较小,构件处理前后的平均延伸率分别为27.9%和29.1%,平均面缩率分别为65%和66%,证明金属热扩渗防腐处理不会对钢结构构件的力学性能造成负面影响,在提升钢结构构件防腐蚀性能的同时,保证了构件的原始力学性能。

3.3 硬度分析

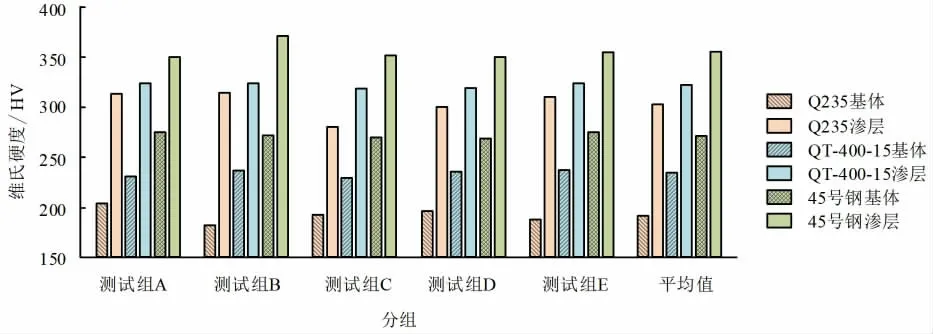

研究采用金属热扩渗处理进行钢结构构件防腐,利用锌镍渗层实现防腐处理,而锌镍渗层实现硬度高于钢的合金层。因此,为了验证金属热扩渗处理前后钢结构构件的表面硬度情况,研究对不同钢种的钢结构构件的表面硬度进行对比分析,对比结果如图3 所示。测试构件的钢种分为Q235、QT-400-15 以及45 号钢3 种,每个钢种选取5 组测试构件进行测试。

图3 钢结构构件表面硬度的对比结果

对不同钢种的钢结构测试构件的基体硬度和热扩渗处理后的渗层硬度进行对比,Q235 钢结构构件基体和渗层的平均维氏硬度分别为194 HV 和306 HV,QT-400-15 构件基体和处理后的平均维氏硬度分别为235 HV 和325 HV,45 号钢构件基体和渗层的平均维氏硬度分别为272 HV 和357 HV。Q235、QT-400-15 以及45 号钢构件在热扩渗处理前后的表面维氏硬度差值分别为112 HV、90 HV、85 HV,证明锌镍渗层相较于钢结构构件基体具有更高的硬度,热扩渗处理渗层的耐磨性优于基体。热扩渗防腐处理不仅能提升钢结构构件的抗腐蚀性能,还能提升构件的表面硬度和耐磨性。

4 结论

钢铁是建筑及基础设施建设中的常用材料,但是钢铁腐蚀问题始终困扰着钢结构建设。针对沿海区域的钢结构盐雾腐蚀问题,研究提出了基于锌镍渗层的金属热扩渗防腐处理技术,以提升建筑钢结构的抗腐蚀性能。利用盐雾试验验证热扩渗防腐技术的抗腐蚀性能,结果显示,不同类型钢结构构件的红锈面积均小于0.25%。并且热扩渗处理后,测试构件的抗拉强度、屈服强度、延伸率和面缩率基本不变,处理前后测试构件的表面维氏硬度差值最小为85 HV,最大为112 HV,证明热扩渗防腐处理能有效提升建筑钢结构的抗腐蚀能力,在保证力学机械性能不变的同时提升钢结构的表面硬度和耐磨性,对提升沿海区域建筑钢结构性能具有重要价值。