软基地质波形钢腹板桥梁施工工法探析

崔小龙

(山西长治公路勘察设计院有限公司,山西长治 046011)

1 引言

桥梁的波形钢腹板组合体系由钢筋混凝土顶板底板、体外预应力束及波形钢腹板3 部分组成,是钢材与混凝土结合的一种组合体系结构,同时也是一种经过优化的体外预应力混凝土箱梁结构。相对于普通的钢筋混凝土箱梁桥,采用了波形钢腹板的PC 组合箱梁能够使得钢材、混凝土结合在一起,既很好地利用了混凝土顶板底板抵抗弯矩的能力,又充分发挥了钢腹板抵抗剪力的能力。

某现浇波形钢腹板箱梁桥,桥梁全长155 m,跨度组合45 m+65 m+45 m,桥跨结构位于软弱的河道内,地基承载力不能满足设计要求。在该桥施工中采用施工导流、软基换填、单幅预压、自制吊装扁担梁工具、优化大跨度混凝土浇筑顺序等关键技术,提高了地基承载力,保障了河道软基条件下支架基础的安全可靠以及桥梁线形、钢腹板安装精度、混凝土浇筑的质量。该工法技术先进,推动了行业稳固进步,具有很大的技术、经济和社会效益。

2 工法特点

1)根据施工时段采取5 年的导流标准进行河道导流设置,保证非汛期河道水流。采用砂卵石掺合料进行软基换填,对河道内支架体系基础进行处理,使地基在过水情况下仍能满足设计承载力,保证施工安全。

2)采用承插式盘扣满堂支架方案。以右幅支架预压参数代同条件下左幅支架变形值对全桥施工预拱度进行调整,使预压材料投入减少、预压周期缩短、人力资源投入减少,根据变形值对施工预拱度进行调整,使主梁成桥线形满足设计要求。通过先底板和腹板,后顶板,每仓纵向分段、竖向分层,保证桥梁整体浇筑时的施工质量。

3)自制了吊装扁担梁工具,该工具与波形钢腹板之间用钢丝绳连接,钢丝绳穿过波形钢腹板上的钢筋定位孔进行起吊和安装,既加快了吊装进度,又解决了一台吊车吊装波形钢腹板的稳定性问题,保证了吊装定位过程的安全。

3 施工工艺

施工工艺流程为:支架地基处理→支架搭设→顶板以下模板安装→支架预压→安装顶板以下波纹管及预应力筋,并绑扎底板钢筋→波形钢腹板吊装、定位→浇筑底板及腹板混凝土→安装顶板波纹管及预应力筋,并绑扎底板钢筋→浇筑顶板混凝土→体内预应力张拉→孔道压浆、封帽→体外预应力张拉。

3.1 支架地基处理

基础底部采用50 cm 厚砖渣垫层,砖渣内部空隙采用砂卵石填实,基础上部采用20 cm 厚砂卵石压实,静载试验合格后再浇筑20 cm 厚混凝土垫层。在顺桥向两侧挖排水沟,增加3 个吊车停车位,同时在河道内施工河水导流,并在基础6 m范围外设置砂土袋围堰堤坝,地基处理布置平面图和立面图如图1 所示。

3.2 支架搭设

施工时采用满堂(盘扣式)支架方案,满堂支架共设2 种组合形式(顺桥向×横桥向):90×120 cm,90×60 cm,步距150 cm,顶层设置水平剪刀撑,并在墩柱处加固处理。

3.3 支架预压

软土地基整体换填处理后,按JTG/T 3650—2020《公路桥涵施工技术规范》和JGJ/T 194—2009《钢管满堂支架预压技术规程》规定对支架进行预压,预压荷载为1.2 倍设计荷载。采用堆放砂土袋施荷,分3 级进行加载,依次为预压荷载值的60%、80%和100%。

预压结果非弹性形变值小于1 cm,弹性形变值小于2 cm,以此结果控制波形钢腹板连续箱梁桥的施工预拱度。

3.4 模板工程

3.4.1 翼板区支架,底模、外侧模安装

方木铺设完成后,开始安装底模及翼板区支架,底模安装完成后,由测量组根据施工监控计算的立模标高进行复测调整。然后安装侧模及翼板顶模,底模、侧模均采用15mm 厚木夹板,模板要求平整,接缝要严密以防止漏浆,模板之间的接缝必须采用双面胶布进行粘贴。

3.4.2 腹板内模、倒角、顶板模板的安装

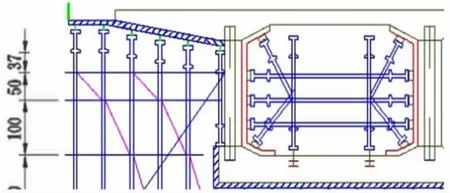

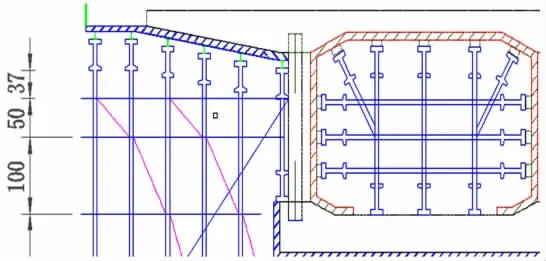

腹板内模及倒角模板采用15 mm 厚的木竹胶板,模板背勒采用50 cm×100 cm 的方木进行加工。腹板内模及倒角模板在场地先加工好,待预应力钢筋安装完成之后,采用吊车将其吊上箱梁翼板模板上安装。模板安装及混凝土浇筑分两次施工,第一次安装腹板和上下倒角模板,如图2 所示,第二次安装顶模及支撑,如图3 所示。

图2 腹板和上下倒角模板安装示意图

图3 顶模及支撑安装示意图

3.5 钢筋工程

钢筋在加工厂集中加工后用汽车运至现场,按照先底板、再腹板、最后顶板的顺序进行绑扎,同时固定相应部位的波纹管和定位钢筋网片,并安装好各种预埋件。

3.6 波形钢腹板吊装、定位与临时固定

波形钢腹板由专业厂家生产,由平板车运至吊装地点。波形钢腹板最大吊装尺寸为(长×高1×高2×厚)10 930.6 mm×2 182 mm×2 880 mm×20 mm,重4.3 t,使用钢丝绳穿过波型钢腹板φ55 mm 钢筋定位孔与扁担梁连接,扁担梁采用I36 工字钢,由50 t 吊车进行吊装,波形钢腹板通过底板约束钢筋定位。由于施工地点地处风口、施工周期长、波形钢腹板迎风面大,风压可能造成波形钢腹板的倾覆,浇筑前需在波形钢腹板之间增设钢管剪刀撑进行临时固定。

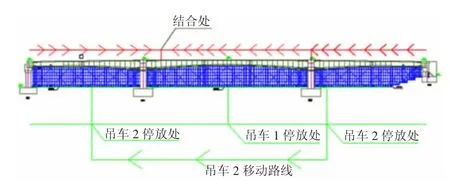

3.7 混凝土工程

箱梁混凝土采用两台42 m 汽车泵整体浇筑,两台泵车分别停放在3 号墩柱附近、3 号墩和2 号墩中间偏右的位置,浇筑时泵车移动顺序如图4 所示。波形钢腹板箱梁分两仓浇筑,先底板和腹板,后顶板。每仓合理浇筑分层和浇筑顺序,采用纵向分段、竖向分层浇筑方法,水平分层每层厚度控制在30 cm左右,斜向分段控制在30°~45°,左右对称施工,从而保证波形钢腹板连续箱梁整体浇筑时的施工质量。

图4 静载试验上游测点竖向位移测试结果曲线图

3.8 体内束张拉

顶、底板预应力钢束张拉时,采用先长束后短束、从中间向两边、对称张拉的方法。

3.9 孔道压浆

预应力筋张拉锚固后,应在48 h 内采用真空压浆法进行孔道压浆。

3.10 体外束预应力张拉

底模支架拆除完成后进行体外束张拉,张拉各阶段工作如下。

1)体外束张拉准备:环氧涂层钢绞线、体外束锚具、夹片等材料进场前应进行检测,检测合格后还须进行体外束静载锚固性能试验,以确保施工工艺的稳定性。

2)体外束穿束:穿束前应检查穿束孔道是否有杂物堵塞,需提前对孔道内杂物进行清理。对体外束转向器孔道标号,穿束时单根穿束,对应标号进行穿束,需要保证钢绞线不能缠绕,跨度最大跨中间用小块木板分割,避免缠绕。

3)体外束张拉:体外束张拉工艺主要与体内束不同的在于锚具不同和张拉设备不同。体外束采用专用锚具,工作夹片是经过特殊加工采用三瓣式并且加大了齿深、齿粗,以确保齿口可以咬破钢绞线再咬住里面的钢绞线。

体外束张拉采用悬浮顶张拉。张拉过程整个工作夹片是不受力的,张拉到控制应力后由顶压器将工作夹片一次性压入锚具中。

体外束其他张拉施工工艺与体内束施工顺序一致。

4)体外束封锚:体外束张拉完成后,锚头采用专用保护罩进行防护,罩内填充油脂防腐处理。

4 质量控制和标准

1)支架施工过程、施工时段,现场技术员均应详细记录。

2)支架搭设过程中,由现场技术员严格按照技术交底对工人设置的间距、排跨、焊接件的焊接质量、连接紧固程序随时进行校核检查。

3)根据现场实际情况,预压材料选用砂袋。按120%的箱梁重量进行超载预压。

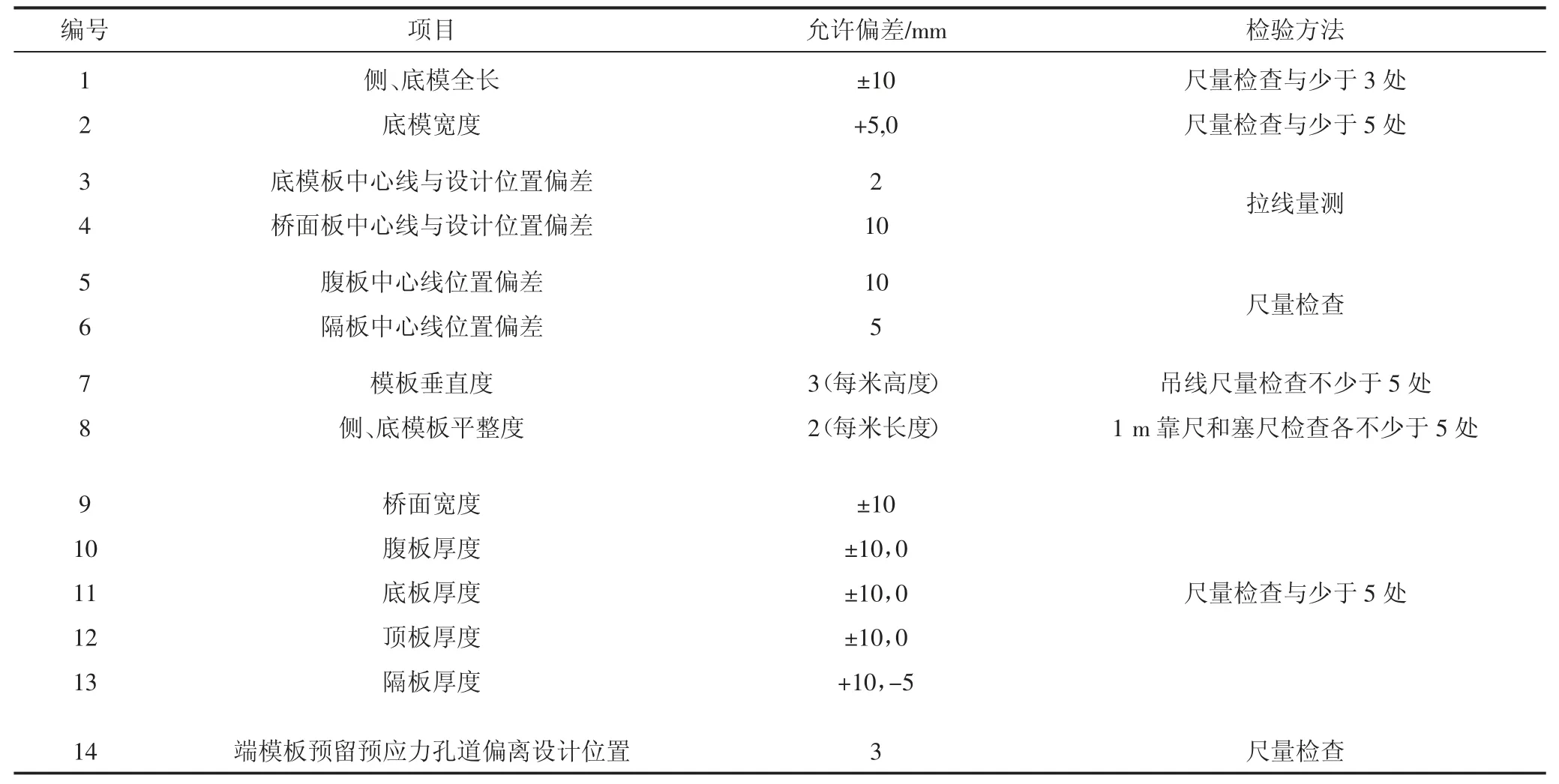

4)模板尺寸允许偏差和检验方法见表1。

表1 模板尺寸允许偏差和检验方法表

5)箱梁两侧腹板宜对称张拉,其不平衡束最大不超过一束,张拉同束钢绞线应由两端对称同步进行,且按设计图规定的编号及张拉顺序张拉。

6)进行压浆过程中,应填写好压浆记录。对应埋置在梁体内的锚具,压浆后应先将其周围冲洗干净并凿平,然后设置钢筋网和浇筑封端混凝土;封锚混凝土符合设计规定。

5 效益分析

1)经济效益:软基地质波形钢腹板桥施工关键技术在工程施工期间发挥了很大的经济效益。减少预压材料投入1/2,节约174 万元;通过调整原设计支架系统,在保证结构安全的前提下减少设备租金16 万元;通过采用自制波形钢腹板吊装扁担梁工具,减少1 台吊车投入、加快了工期,节约2 万元。共节约192 万,经济效益显著。

2)社会效益:软基地质波形钢腹板桥施工关键技术得到了业主监理单位的一致好评,省市各级领导和行政主管部门多次深入现场进行检查指导,对工程的施工技术、质量管理、安全生产等各方面均给予了较高的评价,通过本工程的顺利实施,使得企业在当地树立了良好的品牌形象。