GBF 薄壁方箱空心楼盖施工质量缺陷控制要点分析

王春磊,熊望辉,马骥,王淼

(中建二局第二建筑工程有限公司,广东深圳 518000)

1 引言

在空心楼盖施工方面,GBF 薄壁方箱属于新型现浇钢筋混凝土施工技术,具有强度高、刚度大、自重轻、抗震能力强、耐冲击等优势,适用于大跨度、高净空建筑物建设,能满足现代建筑的高空间利用率要求。但在施工实践中,如未能做好GBF 薄壁方箱空心楼盖施工,将导致结构出现平移、上浮、底部未密实等质量缺陷,给工程施工质量和安全带来负面影响。因此,研究该类工程质量缺陷控制要点有助于提升工程建设水平。

2 工程概况

郑州高新区岳岗安置房建设项目地下车库顶板非人防部分采用GBF 薄壁方箱空心楼盖结构。车库层高3.8 m,楼盖厚450 mm,上板厚140 mm,下板厚75 mm,空心高度为235 mm,方箱规格为600 mm×900 mm×235 mm 及300 mm×900 mm×235 mm,方箱之间内肋宽均为150 mm,扁梁尺寸为450 mm×800 mm。空心楼盖混凝土强度等级为C30,搭配使用φ12 mm、φ14 mm 受力筋。

3 施工工法

工程采用GBF 薄壁方箱现浇空心楼盖,楼板为空心,由方箱、内部空腔、外部混凝土、暗梁等构成,需按一定规则埋入永久性内模,然后通过现场浇筑混凝土形成空腔楼盖,保证结构拥有良好的承载性能。施工工序相对复杂,包含模板支设、钢筋绑扎、方箱安装、混凝土浇筑等环节,如果未按工序施工将造成箱体平移、上浮等情况,导致箱体受力不均,遗留安全隐患。在现场施工期间,方箱是利用无机复合砂浆和玻璃纤维增强材料制成的,具有抗拉、抗弯、高强等特性,而一旦出现缺角、受损等缺陷,将造成混凝土落入箱内、箱体承载能力下降等问题,导致楼板荷载受到影响[1]。此外,方箱底部混凝土未振捣密实,形成麻面、孔洞等缺陷,后续楼板将出现裂缝等质量通病,造成结构整体质量下降。为预防以上质量缺陷,需加强GBF 薄壁方箱空心楼盖施工全过程控制,保证各道工序施工质量合格。

4 施工过程质量控制

从空心楼板施工工艺流程来看,需依次完成测量放线、模板支撑体系搭设、方箱定位、钢筋绑扎、管线预埋、内模安装、板面安装、箱体固定隐蔽工程验收、混凝土浇筑、养护拆模工序施工。在完成前期施工图审核和明确施工重难点后,需重点加强模板支撑施工、方箱施工、钢筋绑扎施工和混凝土施工过程质量控制,确保取得理想施工效果。

4.1 模板支撑施工

在模板支撑环节,应先后完成梁模板、梁侧模、顶板模板的支设,确保构成暗梁,满足空心楼盖施工要求。相较于普通现浇楼盖,空心楼盖梁截面小,施工时可在已经支撑的模板上弹出主梁位置线,分别在不同区域弹出方箱位置线,模板和顶板起拱高度达2/1 000~1/3 000。通过提前放线,防止安装管线横穿薄壁方箱底部,使底部厚板减小80 mm,防止结构浇筑给混凝土流动性带来影响。

4.2 方箱施工

在方箱施工阶段,首先应做好进场方箱验收,使用1 m 直尺对结构尺寸开展检查,确认表面平整度允许偏差为±5 mm,并使用钢尺检查确认高度允许偏差为±5 mm,边长允许偏差为0 和-20 mm。对各批进场方箱进行验收,确认质量合格后才能投入使用。发现箱体存在破损情况需及时更换。在箱体铺设前,应先完成管线施工,使管线从箱体间穿过,然后做好模板表面清理,设置防浮点,使箱和底板间维持有效距离,避免上、下板出现厚度不均情况。按照放线位置将箱体摆正后,需解决箱体固定问题,应加强左右位移和上浮控制,避免给钢筋等结构带来影响。结合工程特点和以往施工经验,决定采用三级φ10 mm 钢筋完成“π”形加固,如图1 所示,沿横向在方箱两侧顶部和下部设置1 根附加钢筋,在方箱两侧利用2 根钢筋紧贴方箱,与上、下层附加钢筋焊接连接。沿纵向完成“π”形钢筋预制,在横向加固后将该钢筋与下铁附加钢筋连接。通过设置横向钢筋能防止箱体整体上浮。通过设置纵向钢筋可避免方箱发生翘曲问题。

图1 方箱“π”形固定方案

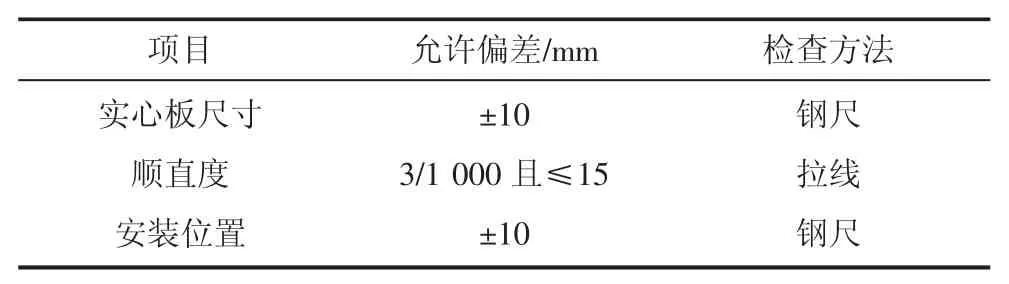

为防止方箱出现四角翘曲情况,采用三级φ10 mm 钢筋完成“井”字加固,在相邻方箱中间位置增设1 根钢筋,在方箱安装后利用预制件和附加钢筋完成四角焊接。利用上部通长钢筋在方箱中间和下层附加钢筋连接,以防止箱体上浮,并预防翘曲问题。此外,为防止板面上浮,导致上铁钢筋变形,需在顶板纵横向间距1.5 m 位置打眼,使用12 号铅丝将下铁钢筋固定在底部模板支撑体系上。在完成方箱固定后,需按照表1标准开展验收工作,保证方箱施工质量符合要求。

表1 薄壁方箱安装允许偏差

4.3 钢筋绑扎施工

在方箱施工前后需要完成钢筋牢固绑扎,保证模板、方箱等结构稳固。在模板上弹出肋梁位置线后,使用铁丝挂线,防止雨水冲刷位置线。精准确定肋梁位置后,使用小铁钉在两端定点挂通长线,符合无误后绑扎钢筋。按照施工顺序,应先完成梁下部和上部钢筋绑扎,最后绑扎肋钢筋、底板钢筋。在方箱顶部应设置双向防裂钢筋,绑扎后铺设25 mm 厚水泥砂浆保护层垫块。在钢筋绑扎期间,穿插完成管线预埋敷设,在箱体固定后铺设上层双向加固网格。

4.4 混凝土施工

在混凝土施工期间,需保证使用的原材料质量良好,确认石子粒径不超20 mm,配制混凝土坍落度在180~200 mm,以保证其拥有良好流动性,顺利流入底板内部。在混凝土浇筑过程中,使用φ80 mm 振动棒沿浇筑方向振捣,在箱体侧面中间振捣,加强存在管线位置结构振捣。一次浇筑至方箱顶面,依靠混凝土自重和侧压力能使混凝土流淌至箱体下部。

5 质量缺陷控制要点

5.1 箱体抗浮控制

总结施工经验可知,GBF 薄壁方箱施工期间,关键在于加强箱体抗浮控制,以免出现楼面标高超高情况。在箱体平面控制方面,应确认“工”字形截面腹板和肋梁连续贯通。在完成底面模板安装后,弹出肋梁定位线,应按照箱体排列图划出定位控制线,确认箱体到位后同步浇捣,在相邻箱体间固定等距间隔支撑条,防止结构发生偏移错位,确保箱体顺直,肋梁混凝土厚度均匀[2]。为保证上、下翼缘厚度均匀,需使盖板表面平整,提前清理杂物后,做好箱体下部四脚支设。在箱体上面和板面钢筋间,应设置垫块加强混凝土保护层厚控制,将肋梁钢筋和模板下方钢管等绑扎牢固。在施工实践中,需完成带凹槽混凝土垫块定制,厚度达80 mm,利用现场钢筋下脚料焊接“π”形固定卡。在方箱底部均匀排列6 个垫块,相邻方箱间设置固定卡,两肢焊接在楼盖下部钢筋上,能将方箱牢固安装。垫块安装完成后,使用电钻在模板开孔,使用铁丝绕过钢筋交叉点穿过模板,将底部钢筋和脚手架钢管连接,做到每1 m2布置1 处拉结点,如图2 所示,可有效防止方箱上浮。

图2 方箱底部钢筋与钢管连接图

5.2 箱体受损控制

在方箱施工期间,为防止箱体受损,应按照型号规格分类平卧叠放箱体,两头留800 mm 通道,周围设置标识严禁人员攀爬。现场施工期间,使用专门吊箱吊运箱体,严禁使用缆绳直接绑扎。在方箱安装固定后,顶部铺设厚度和长度适中的长条木板,供人员行走,防止直接踩踏方箱。在板面钢筋绑扎结束后,将模板铺设在钢筋网片上。在泵送混凝土期间,需在框架梁上架设输送管道,并在肋梁交叉位置泵管下设置减震橡胶轮胎等,避免给方箱结构带来过大冲击力。从始至终加强方箱结构保护,避免混凝土等落入箱体,以保证方箱结构质量良好。

5.3 底部密实控制

工程楼盖板厚度较大,一次浇筑将导致方箱承受较大上浮力。经过现场讨论后,决定从东向西分层浇筑混凝土,首次浇筑厚度达到板厚的2/5,第二次浇筑剩余部分,两次浇筑时间不超2 h。为防止箱体底部出现不密实问题,需沿着浇筑路线分层振捣,确认第二层振捣棒插入第一层,振捣距离不超40 cm,时间在(20±2)s。先向四周梁肋布料,使用30 mm 振捣棒振捣,各点间距不超500 mm,振捣时间在15~20 s,并安排专人观察下部混凝土流动情况,直至填充饱满,无冒泡现象[3]。振捣过程中禁止触碰模板、方箱等结构,避免出现漏振、过振问题。在首层浇筑结束后,从方箱四面将振捣棒插入方箱底部振捣,确保结构整体取得良好密实效果。

6 施工效益分析

通过加强工程施工质量控制,最终GBF 薄壁方箱空心楼板一次性通过质量验收,为工程树立了良好形象。相较于预应力盖楼,采用该施工方案能减少框架梁给建筑内部空间造成的影响,并控制钢筋用量,为工程节约成本近300 万元,进而为工程带来可观的经济效益。

7 结语

在空心楼盖施工期间,想要充分发挥GBF 薄壁方箱结构施工优势,应认识到该施工方法易发生位移、上浮等质量缺陷,通过把握工程施工质量控制要点降低返工率,提高工程整体质量,为工程带来可观效益。结合工程特点把握施工重难点,可知在方箱楼盖施工期间应做好模板支撑、方箱安装、钢筋绑扎、混凝土浇筑过程的控制,通过设置支撑条和做好周围钢筋牢固绑扎,防止结构位移、上浮等质量缺陷发生的同时,通过钢筋网片上铺设木板加强箱体结构保护,并把控浇捣参数确保箱体底部振捣密实。同时,积累丰富施工经验,编制科学施工技术方案,进而降低上浮、裂缝等质量事故发生概率。