大跨度连续梁拱组合结构拱肋安装施工关键技术

符颖丽,张子正,张艳辉,王生,夏志斌

(中建铁路投资建设集团有限公司,北京 102600)

1 引言

连续梁拱组合结构具有良好的跨越能力和承载能力[1],得到了越来越广泛的应用。苏日红[2]结合某箱-桁梁斜拉桥的施工重难点,分析了其拼装误差,提出了科学可行的解决方案;舒大勇等[3]针对金安金沙江大桥钢桁梁安装的施工难点和安全隐患,分析了钢桁梁拼装、吊装及刚接等的关键施工技术,为后续钢桁梁安装积累了经验。本文通过规范化施工及精细化监控量测,使大跨度连续梁拱组合结构拱肋安装更为安全可靠。

2 工程概况

南昌至景德镇至黄山铁路工程CJHZQJX-4 标鄱阳湖特大桥,在DK235+987 处跨越信江东支,交叉角度57°22',设计采用90 m+180 m+90 m 连续梁拱跨越。钢管拱施工时梁面作业空间小,跨度较大,拱顶距离地面较高,跨信江河流风险大,因而对拱肋弦管端部变形及拱肋安装精度要求较高。

其主梁截面的主要特点包括:采取单箱双室的设计,高度不等,箱形为直腹板,中支点位置的梁高11 m,边跨直线段的长度与高度分别为11.3 m 和5 m,跨中直线段上,梁长和梁高分别为21 m 与5 m,在拱轴线与梁底下缘区域都采取二次抛物线的形式。在该桥的拱肋采用钢管混凝土的结构形式。在其拱轴线上,预拱度值取81 mm,同时,其施工矢高取36.081 m。所设计的拱肋截面是等高哑铃形状,高3.1 m,由2 根弦管共同构成拱肋,而且通过钢缀板实现弦管的相互连接,在拱肋弦管以及缀板当中充填微膨胀C55 混凝土。拱肋横向距离是11.9 m,以空钢管作为横撑,在其内部不充填混凝土,在不同的弦管之间通过厚16 mm 的钢缀板进行连接,采用的拱管半径为0.55 m。在每一榀拱肋上,吊杆共计18 根,其分别对应同编号的吊杆,除了第一根吊杆和原点间距取13.5 m 以外,其他的各个吊杆间距都取9.0 m。

3 施工方法

3.1 施工步骤

鄱阳湖特大桥90 m+180 m+90 m 连续梁拱钢管拱施工采用场内分段加工,运输至施工现场后,现场在桥面上安装钢管支架,再利用桥面上的汽车吊分3 个阶段拼装,其跨度为24.319 m+0.883 m(合龙段)+122.001 m+0.883 m(合龙段)+24.319 m,两边跨S1 至S3 采取原位拼装施工方法安装,中跨S4 至S8 采取整节段提升安装施工方法。施工步骤如下。

1)在连续梁梁体合龙前将组拼支架提前组拼完成,并通过板车运输至安装位置,利用塔吊和吊车进行安装。

2)用塔吊安装支架1 至支架3,根据塔吊吊重和支架的重量计算满足要求。支架4 至支架6 利用50 t 吊车进行安装,塔吊和50 t 吊车同时进行安装作业。

3)支架在安装过程中,支架1 和支架2 安装完成后,提前进行S2 和S3 节段的组拼焊接。

4)利用履带吊将钢管拱节段吊装上桥,履带吊站位于主墩旁河床上。

5)钢管拱组装过提升支架位置后,利用汽车吊对提升支架进行安装组拼,钢绞线穿拉,垂直对应位置的拱上焊接提升吊耳,拱圈内吊耳对应位置需增设加劲板等进行临时加固。

6)利用2 台50 t 吊车焊接安装合龙段。提升至设计位置,拱肋标高、轴线复测无误后,汽车吊配合安装拱肋提升合龙段,焊接合拢段全部焊缝。

7)全桥临时支架解体后运离工地现场。

3.2 拱座施工

(1)前期模板加工、预埋件的加工、流槽及串筒的准备以及工料机的准备;(2)钢筋的制作与安装;(3)模板安装;(4)预埋件施工;(5)混凝土施工。在浇筑后拱座混凝土之后,当强度已达100%之后,且达到了95%的弹性模量,则遵循施工图纸的张拉顺序要求,且在所需的张拉力条件之下开展预应力施工,同时还完成压浆操作与封锚操作。

3.3 拱肋安装

3.3.1 支架安装

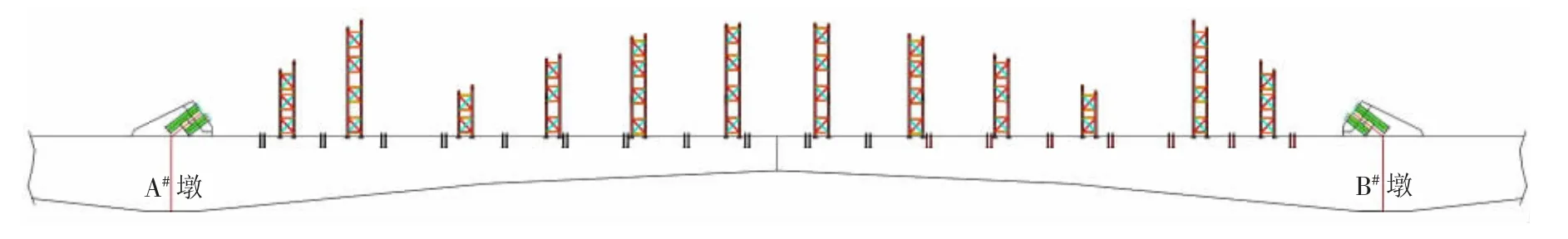

拱座浇筑完成后,开始安装支架。首先拼装拱肋支架材料:将临时支架与剪刀撑焊接形成格构柱,设上封头板及下预埋板;柱顶分配梁采用40a 工字钢,腹板对应受力位置焊加劲肋;分配梁顶(拱肋底)采用钢管短墩作标高调节墩,根据拱轴线线形设置好角度,焊接在分配梁上,拱肋吊装定位完后与拱肋下缘亦点焊焊接。单组格构柱临时支架尺寸为顺桥向2.0 m,横桥向1.5 m,每个吊装节段下均布置一组格构柱支架。全桥临时支架具体位置如图1 所示。单组临时支架下设有预埋件,预埋件上焊接的“L”形脚筋与桥面钢筋焊接牢固。钢管拱安装完成且拆除安装支架后,在预埋钢板上焊接桥面护栏钢筋,再做桥面护栏。然后提升支架材料,拼装支架与提升支架搭设均采用50 t 吊机组拼成格构柱;超过12 m 的支架应分节安装,单节支架高度控制在12 m 内,节间设置20 mm 厚法兰盘。

图1 支架结构布置图

本桥钢管拱施工临时支架组装在异桥位组拼完成后,利用平板车运输至设计位置,然后利用塔吊和吊车进行安装。

3.3.2 钢管拱拼装

进行施工作业时,需要把钢管拱输运到所需的安装点,再开展吊装作业,进行吊装之前,需要严格校准拱肋前端坐标,而且装好必要的临时性支撑。施工时,大里程箱梁已架设完毕,并在大里程设置机械设备上桥通道。50 t 汽车吊及平板车由上桥通道上桥,桥上清理干净,达到汽车吊及平板车可通畅开至236 号附近站位。

临时支架材料运抵现场后,通过塔吊及25 t 汽车吊吊装上桥,放于桥上平板车上,然后短驳至相应位置,再利用塔吊及25 t 汽车吊卸车及组拼形成临时支架格构柱,矮支架可直接利用塔吊及25 t 汽车吊树立安装,高支架可利用50 t 汽车吊树立安装。

3.4 钢管拱中跨提升

拱肋划分为3 段进行施工,其跨度为24.319 m+0.883 m(合龙段)+122.001 m+0.883 m(合龙段)+24.319 m,对于两边跨,都采用了原位拼装的方式,对于中跨,则为整体吊装提升。中跨先利用汽车吊分节段吊装至支架上焊接成整体,再整体起吊提升至设计位置。

3.5 钢管拱合龙段施工

拱肋组合段施工完成后加临时合龙时的温度修正值于半夜调整好主拱拱肋的标高,并且马上在主拱的拱顶位置上将临时性的合龙构件安装好,从而可以确保它能够有效承受两拱的温度应力,从而可避免在合龙段的焊接及定位过程当中所形成的温度应力。

1)锁定。需要先将具体的合龙日期确定下来,当气温逐渐地趋于平稳之后,则调整连接角钢,且精密地调整合龙段的线型。在得到监理与设计单位对线型结果的正式认可之后,应当在气温出现改变前,将全部的螺栓予以拧紧。

2)空中对焊。本桥钢管拱拟采取分节段焊接成拱。钢管拱安装节段经吊装就位后用预设接口定位码板(或钢板)进行初定位,就有水准仪与经纬仪所得线形控制指令调整旋转、纵向、横向及竖向等维度,使对接口能够有良好的吻合性。如果有一定的中心距及失圆误差,则可以通过高性能的夹具空中整形,同时辅以千斤顶实现预期目标。如果接头的错位或是变形情况已经高于规定的标准,则需要通过钢板衬板来适当地强,从而使成拱有良好的质量。

3)灌注混凝土。对于连续拱桥,钢管混凝土拱肋是其最为重要的承重结构,本项目采用的是C55 微膨胀混凝土,钢管拱混凝土采用泵送顶升法施工,每根主拱肋钢管中的混凝土顺桥向前后两端对称连续灌注,当1 根钢管中的混凝土达到设计强度后,浇筑顺桥向桥中线另一侧对称位置的钢管。钢管拱混凝土顶升按先上弦后下弦最后腹板箱的顺序浇筑完所有拱肋混凝土。

3.6 吊杆安装

安装步骤如下。

1)吊杆安装。吊杆陆运至桥位起吊位置,然后用汽车吊起吊挂索至梁面。

2)吊杆的拱上安装。拱上安装吊杆锚固端采用塔吊安装法,即用塔吊吊对准对位安装,索穿过上索套管后及时旋紧上锚具。拱上吊杆安装在钢管拱提升前完成,与钢管拱一起提升至设计位置。

3)吊杆及上锚具的安装次序。钢管拱部位的吊杆加载应配合整个拱桥(箱肋拱、钢管拱)的加载施工,按设计规定的加载步骤实施加载。但其挂索施工与张拉顺序无关,因挂索后索体无预应力,所以,挂索可以从两端拱脚开始对称安装至拱顶,也可以跳跃进行。

4)吊杆张拉钢管拱吊杆全部挂索完后,其张拉次序及张拉力应严格按照要求进行。

4 施工监测

在每一榀的拱肋上,可以被划分成运输节段共计13 个(其中并未包括合龙段),进行现场拼装的过程中,对拱轴线方程进行换算(其具体表达为:Y=-0.004 460X2+0.802 800X),从而得到与之相应的拱胎上定位坐标,采用三维空间坐标测量控制,在钢管拱肋两端截面4 个点贴反射膜,最后再测定得到两端截面上的4 个点的空间坐标,由此可以得到拱段端截面所对应的具体位置信息。

拱肋线形测量采用粘贴反射膜,控制点定于1/8 跨、1/4跨、3/8 跨、1/2 跨、5/8 跨、3/4 跨和7/8 跨。在以下工况进行线形测量:(1)拱肋合龙后;(2)泵送钢管混凝土后;(3)吊杆初张拉后;(4)吊杆终张拉后。

拱肋应力应变测量采用表贴式振弦应变计,测点布置断面选择 在拱脚、1/8 跨、1/4 跨、3/8 跨、1/2 跨、5/8 跨、3/4 跨和7/8 跨截面,应变计主要沿平行于拱肋轴向布置在钢管拱肋截面的上下缘位置,每个截面布置4 个表面应变计。吊杆索力测量吊杆索力测量采用在吊杆上预设磁通量传感器。

5 施工重难点分析

本工程钢管拱为钢-混结构,钢管拱的安装影响后续分部工程施工,必须制定好合理的安装顺序及安装方法;本工程钢管拱拱肋最长分段长14.5 m,宽3.3 m,运输过程中必须确保拱肋弦管端部不变形,保证运输安全,提前与交管部门做好协调工作;本工程钢管拱拱肋安装为汽车吊上桥面吊装,需要严格控制汽车吊的规格,起重作业半径不能过大,导致吊车站位必须位置准确,同时应加强桥面交通组织;吊装施工与临时支架体系的稳定性及安全保障;钢管拱单元吊装后的稳定性;由于钢管拱跨度较大,拱顶距离地面较高,采用钢管支架拼装,提升支架提升两种方式相结合的安装方式,有两个合龙段,所有的分段均有比较高的安装精度要求,在进行测量分析时应当十分细致,有效监控整个过程,从而使钢管拱成品能够达到预期要求。

6 结语

大跨连续梁拱组合结构拱肋安装施工关键技术采用先场内分段加工,后在现场安装钢管支架,再现场吊装的流程进行,吊装先进行原位拼装,后整体提升,全阶段严格进行施工监控量测,确保了大跨连续梁拱组合结构拱肋安装的安全稳定性。