基于水溶性PEG/PMMA 黏结剂的316L不锈钢注射成形研究

李传勇,张韦晨,李璐,1b*,苑振涛,王枭,MUHAMMAD Dilawer Hayat,陈刚

(1.昆明理工大学 a.材料科学与工程学院 b.分析测试研究中心,昆明 650093;2.昆明理工大学城市学院,昆明 650051;3.怀卡托大学 工程学院,汉密尔顿 3240;4.北京科技大学 新材料技术研究院,北京 100083)

金属粉末注射成形(Metal Powder Injection Molding,MIM)技术是将粉末冶金技术与注塑成形工艺相结合的一种近终成形技术[1-5],其原料利用率近100%。MIM 可以生产小型复杂形状零件[6-7],可以批量生产且成本低[8-9]。同时,MIM 可以添加一些合金元素以制备所需材料[10]。

黏结剂在注射成形中起着重要作用[11]。目前金属注射成形中主要的黏结剂体系为蜡基黏结剂体系和塑基黏结剂体系。蜡基黏结剂体系一般由石蜡(PW)、聚合物以及少量表面活性剂组成[12-13]。邓必强[14]将使用65%(质量分数,下同)MW+25% HDPE+5% EVA+5%SA 蜡基黏结剂与气雾化法制备的Cr17Mn11Mo3N 无镍奥氏体不锈钢粉末均匀混合,研究发现,在注射温度为160 ℃、模具温度为45 ℃、注射压力为100 MPa、保压压力为80 MPa、注射时间为3 s 条件下,粉末颗粒与黏结剂分布均匀且不易分离,注射生坯无宏观外部及内部缺陷。塑基黏结剂的主要成分为聚甲醛(POM)[15]。丁楚雄等[16]研究了3 种不同流动助剂对聚甲醛基17-4PH 不锈钢喂料流变性能的影响,结果表明,在温度为185 ℃、剪切速率为965 s−1条件下,在聚甲醛基黏结剂体系中加入流动助剂PTHF 的喂料后,其非牛顿指数n、黏流活化能E和综合流变学因子αSTV分别为0.387、21.49 kJ/mol、2.364×10−4,具有更佳的综合流变性能。

蜡基黏结剂体系虽然在注射成形中被大量使用,但存在一些问题,如溶剂脱脂效率低、脱脂时间长以及有些溶剂分解产物会对环境产生一定的危险等[17-19]。而塑基黏结剂在脱脂时会分解甲醛,对实验环境要求较高。近年来,环境友好型水溶性黏结剂体系在金属注射成形中的应用引起了越来越多的关注。在水溶性黏结体系中,聚乙二醇(PEG)由于其无毒性、商业可用性以及低温下在水中的溶解度高而被广泛研究[20]。因此,本文基于环境友好型的水溶性黏结剂体系,选用316L 不锈钢粉末,研究了PEG 和PMMA 的最佳比例,同时探究了脱脂温度对PEG 脱除率的影响。

1 实验

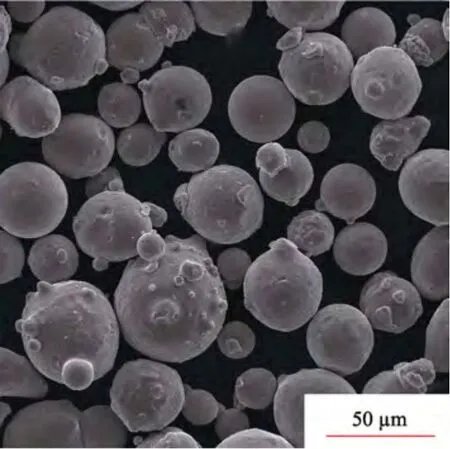

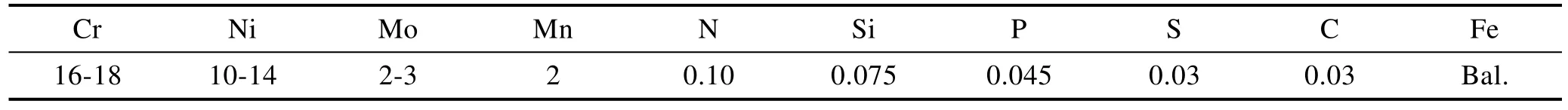

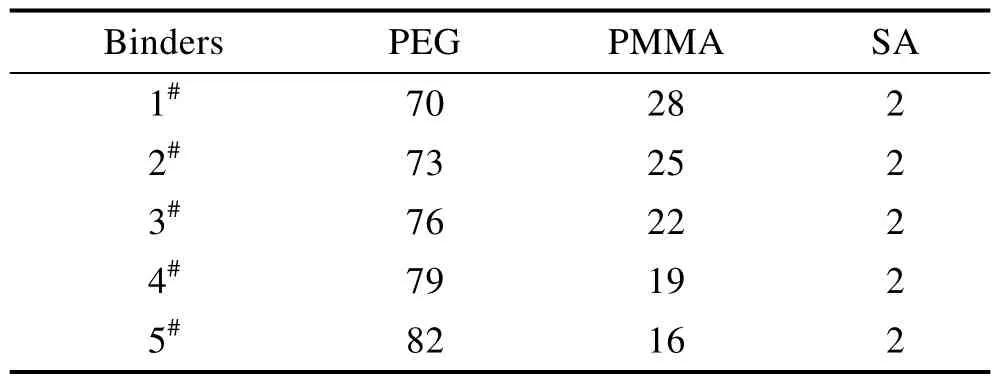

实验采用由清河县峰烨金属材料有限公司提供的316L 不锈钢金属粉末,其化学成分如表1 所示,其扫描电镜(SEM)形貌如图1 所示。所用的黏结剂为环境友好型水溶性黏结剂,主要成分为聚乙二醇(PEG),其流动性较好;以适量的聚甲基丙烯酸甲酯(PMMA)作为骨架材料,注射坯件具有足够的强度;以少量硬脂酸(SA)作为表面活性剂。设计了5种不同配比的黏结剂如表 2 所示,研究水溶性PEG/PMMA 黏结剂体系的最佳比例以及脱脂温度对PEG 脱除率的影响。

图1 316L 不锈钢粉末SEM 形貌Fig.1 SEM morphology of 316L stainless steel powder

表1 316L 不锈钢粉末化学成分Tab.1 Chemical composition of 316L stainless steel powder wt.%

表2 注射成形316L 不锈钢黏结剂配方Tab.2 Composition of binders for MIM of 316L stainless steel wt.%

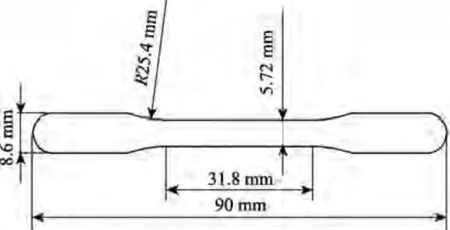

使用恒温电动搅拌器将黏结剂和316L 不锈钢粉末进行预混合,其中316L 不锈钢粉末装载量(体积分数)为60%。通过密炼机将混合粉末进一步混炼,混炼参数如下:温度为160 ℃,转速为45 r/min,时间为120 min。通过破碎机将混炼好的喂料制备成颗粒进行注射成形。成形工艺参数如下:料筒温度为155 ℃,喷嘴温度为160 ℃,保压时间为8 s,模具温度为50 ℃。注射坯尺寸如图2 所示。

图2 注射坯料件尺寸Fig.2 Size of injection billet part

将成形后的注射件分别在40、50、60 ℃恒温去离子水中进行脱脂,脱脂后放入烘干箱内进行烘干。脱脂后试样中PEG 的脱除率ηp如式(1)所示[21]。

式中:ma为试样质量;mi为第i次试样烘干后的质量;mp为试样中PEG 的质量。

观察喂料注射成形的状况。在160 ℃下,使用毛细血管流变仪(Rosand RH2000)测试不同配方的喂料黏度,剪切速率为102~105s−1;用扫描电镜(SEM,Nova Nano SEM450,FEI)对注射坯在脱脂前后的微观形貌进行观察。

2 结果与分析

2.1 喂料微观形貌

5 种不同黏结剂配方注射成形后的生坯如图3 所示。经不同黏结剂配方注射成形后,生坯完整度差异较大,其中,配方1#和2#的生坯出现明显的欠注现象。这是由于注射压力较小或熔体黏度较高,导致其不能够完全充型。然而,在相同注射压力下,经配方3#~5#注射成形后,生坯的完整度较高,表明配方1#、2#发生欠注现象是由于熔体黏度较高。PMMA 具有较大的支链、较高的黏度,随着PMMA 质量分数的升高,喂料黏性变大,流动性变差,不利于充型。

为了确定最佳黏结剂配方并判断喂料的均匀性,对3#~5#喂料进行进一步研究。76%(质量分数,下同)PEG、79% PEG 和82% PEG 3 种喂料注射成形的生坯断面的SEM 图像如图4 所示。可以明显观察到近球形的316L 不锈钢粉末颗粒与黏结剂,其中在图4a 和图4c 断口中存在裸露的316L 不锈钢颗粒和凹坑。这是由于生坯断裂后,粉末颗粒与黏结剂分离,表明喂料中的316L 不锈钢粉末被黏结剂包裹。图4b的断口较为平整,未出现明显凹坑,黏结剂与粉末颗粒结合较为紧密,且316L 不锈钢粉末颗粒均匀分布在黏结剂中。因此,与76% PEG 和82% PEG 相比,79% PEG 喂料更加均匀。

图4 不同成分生坯断面的SEM 图像Fig.4 Cross-sectional SEM images of green parts of different components

在图4 中,所圈位置存在小的孔洞,相关研究表明[22],可能在喂料混炼后凝固过程中产生了孔洞,随着温度的降低,PMMA 分子开始在层间区偏析并形成网络,PEG 围绕PMMA 分子链周围形核长大,当温度低于PMMA 的玻璃转变温度时,PMMA 分子链变得坚硬,当温度进一步下降,达到PEG 结晶温度时,坚硬的PMMA 分子链网络阻止了PEG 结晶时的体积收缩,导致空洞形成。从图4 可以看出,与79%PEG 和82% PEG 相比,76% PEG 喂料里的孔洞更多。随着PMMA 质量分数的增大,喂料中的孔洞形成得更加频繁。文献[23]表明,当PMMA 的质量分数达到40%时,PMMA 偏析的趋势增大,并导致更多的孔洞形成。

2.2 喂料的流变性能

流变学对MIM 工艺十分重要,通过分析喂料的流变行为,可以判断喂料的注入能力、均匀性以及对配方进行优化。通常介于牛顿型(Newtonian Fluid)与宾汉型流体(Bingham Fluid)之间的流体均能满足PIM 要求[23]。在实际的金属注射成形中,涉及最多的是幂律流体(Power-law Fluids),在剪切速率上会表现出假塑性行为。剪切应力与剪切速率关系如式(2)所示[24-25]。

式中:K为常数;为剪切速率;n为幂律指数。当n=1 时,为牛顿流体,当n<1 时,为假塑性流体,反之为膨胀流体。

黏度是一个变化的参数,黏度η的计算如式(3)所示。

对式(3)两边取对数,如式(4)所示。

式(4)中指数n−1 表示黏度对剪切速率的依赖性(也称为剪切灵敏度),n−1 值越低,黏度对剪切速率越敏感。在160 ℃不同配方下喂料黏度对剪切速率的依赖性如图5 所示。可以看出,当剪切速率为102~105s−1时,3 种喂料黏度均低于1 000 Pa·s,符合注射成形的要求。图5 中所有喂料的黏度均随着剪切速率的增大而降低,喂料呈现假塑性(剪切变稀)。剪切变稀表明,增大剪切速率可以促进颗粒均匀分布,使原本在较低剪切速率下聚合物与粉末形成的稳定结构被打破,原料中的金属颗粒和聚合物黏结剂沿着转动方向旋转,小颗粒移动到大颗粒间隙中,使原料更加均匀。与其他2 种喂料相比,82% PEG 喂料在相同的剪切速率下的黏度更低,并且喂料的剪切敏感性更高,流动能力更好。

图5 对数黏度与对数剪切速率的关系图Fig.5 Relational graph of log viscosity versus log shear rate

2.3 脱脂

黏结剂与脱脂息息相关,脱脂方式取决于选用的黏结剂体系。水溶性黏结剂通过水脱脂来脱除主要成分PEG。水脱脂的目的是在生坯中形成互相连接的网络孔,以便第2 次脱脂时可以通过网络孔去除骨架成分而不会变形。当生坯浸入去离子水中,生坯表面的PEG 会溶解于水中,水通过毛细作用渗透到样品内部,样品内部的PEG 开始溶解,最终留下小部分组元来维持生坯的形状。由于生坯内部与外部形成了浓度差,内部溶解后的PEG 分子被输送到生坯外部,直到达到浓度平衡状态(稳态传输)。可以用Fick 扩散第二定律表示,如式(5)所示[26]。

式中:100%−F是去除聚合物的百分比;t为时间,s;L为样品厚度,mm;De为水渗透影响参数。

由配方3#~5#注射成形的生坯在50 ℃下脱脂12 h后的形貌如图6 所示。其中,经过12 h 脱脂,3#、4#生坯仍能保持原形状,且表面光滑完整。而5#生坯经过12 h 脱脂后发生了胀裂,干燥后能够明显看到裂纹,如图6 中方框位置。

图6 3#~5#生坯在50 ℃下水脱12 h 后的形状Fig.6 Shape of 3#-5# green parts after water degreasing at 50 ℃ for 12 h

生坯5#脱脂后出现裂纹可能是由脱脂过快造成的。生坯5#的PEG含量相对较高,在50℃下溶解速率过快,使溶解过程中产生的内应力来不及释放,因此产生了裂纹等缺陷。当然也有可能是因为PMMA含量偏低,当PEG 溶解后,生坯强度低,PMMA 支撑不住样品,致使样品开裂。

生坯在50 ℃去离子水下脱脂后,2 种不同配方生坯的PEG 脱除率随脱脂时间的变化情况如图7 所示。可以看出,79% PEG 生坯与76% PEG 生坯经过相同时间脱脂后,PEG 的脱除率相差不大,经过12 h脱脂后,两者PEG 脱除率均达到80%。2 种配方的PEG 质量分数相差3%,但没有明显影响PEG 脱除率。图7 中在6~12 h 之间,79% PEG 生坯比76% PEG 生坯的脱除率略高一点,可能是因为生坯经过12 h 干燥后并没有完全干燥,重量上略有误差。

图7 水温50 ℃下76%PEG 生坯与79%PEG 生坯PEG 脱除率随时间的变化Fig.7 Changes of PEG removal rate of 76 wt. % PEG green parts and 79 wt. % PEG green parts with time at water temperature of 50 ℃

79% PEG 生坯分别在40、50 和60 ℃下的PEG脱除率如图8 所示。可以看出,生坯在40、50、60 ℃下分别水脱16、12、10 h 后PEG 的脱除率达到80%。当脱脂温度从40 ℃提高到60 ℃时,脱脂时间显著缩短。这是因为随着温度的升高,分子的流动性和扩散性增强,PEG 脱除加快。当然脱脂温度并非越高越好,PEG 熔点为73.4 ℃,过高的脱脂温度会影响PEG 的脱除率,脱除率过快会导致生坯强度下降,最终造成裂缝、膨胀、变形,甚至坍塌等缺陷。

图8 79%PEG 生坯在不同温度下PEG 脱除率随时间的变化Fig.8 Change of PEG removal rate of 79% PEG green parts with time at different temperature

76% PEG 生坯和79% PEG 生坯在50 ℃下脱脂12 h 后的显微形貌如图9 所示。经过12 h 脱脂后,黏结剂的形貌相比于未脱脂前的(图4)多了许多孔隙,如图9 中圆圈位置。水通过毛细作用渗透到生坯内部,PEG 与水发生反应并溶于水中,随着黏结剂中PEG 的不断溶解,生坯内部出现孔隙。当PEG 完全脱除时,剩余的骨架成分PMMA 形成网架结构,维持生坯强度,生坯由内而外形成孔隙及通道。同时下一步热脱脂能够通过这些孔隙及通道进行扩散。由于脱脂时间短,PEG 脱除率仅达到80%,表明黏结剂成分里还含有PEG 成分,未能真正实现留下小部分组元来维持生坯的形状。当然并非必须要求PEG 脱除率达到100%。后续烧结性能表明,当PEG 去除量达到75%时,开放形成的孔能在随后的热脱脂过程中用于排放其他黏结剂组分。

图9 生坯在50 ℃下水脱12 h 后的SEM 图像Fig.9 SEM images of green parts after dehydration at 50 ℃ for 12 h

3 结论

1)与其他配方相比,配方为 79% PEG+19%PMMA+5% SA 的黏结剂喂料具有更好的流动性,更适合注射成形,成形出的生坯形貌完整,内部孔洞较少,并且经脱脂后仍能保持原始形状且无外部缺陷。

2)76% PEG、79% PEG 和82% PEG 喂料呈现假塑性流体,与其他2 种喂料相比,82% PEG 喂料在相同的剪切速率下具有更低的黏度,并且喂料的剪切敏感性更高,流动能力更好。

3)生坯在60 ℃下水脱后PEG 脱除率最大,经过10 h 后PEG 的脱除率达到80%。随着脱脂温度的升高,PEG 脱除率升高。