Ti-55531 钛合金室温强-塑-韧匹配化热处理工艺研究

李艳英,李旻萱,欧阳斌,葛金峰,刘成,常旭升,綦育仕,,张宇,陈刚*

(1.贵州安大航空锻造有限责任公司,贵州 安顺 561005;2.哈尔滨工业大学(威海) 材料科学与工程学院,山东 威海 264209)

Ti-55531(Ti-5Al-5Mo-5V-3Cr-1Zr)合金是一种高强韧亚稳β 钛合金,由俄罗斯BT-22、Ti-5553 钛合金逐渐改进而来,具有抗拉强度高、断裂韧度好、淬透性高等特点,适用于强度要求高的轻量化承力构件[1-3]。美国波音公司将Ti-5553 钛合金用于制造发动机舱、机壳和机翼;欧洲空客公司采用 Ti-55531(Ti-5553)钛合金制作了机型的挂架机翼连接构件[4-6]。随着航空工业对飞机大运力、长航程、高寿命等要求的日益提高,Ti-55531 钛合金已成为新一代飞机关键承力构件设计的重要潜在应用材料。

强度、断裂延伸率、断裂韧度是衡量Ti-55531钛合金构件性能的重要指标。根据服役性能需求,Ti-55531 钛合金构件需要满足强度、塑性、断裂韧度的综合匹配。例如,装备零部件的选材不仅要根据服役过程中的受力状况选择不同的强度级别,还需根据损伤容限设计原则选择合适的断裂韧度KIC,但强度、塑性、断裂韧度之间是相对矛盾的,例如双态组织通常具有较高的强度,但断裂韧度较低,而片层组织通常具有更高的断裂韧度,但强度通常低于双态组织的强度。因此,需要根据服役要求灵活调控3 种性能指标的平衡关系,即实现“强-塑-韧”性能匹配,其关键在于通过热处理精确调控初生α 相/次生α 相的分布、形貌、尺寸和含量等。固溶+时效是亚稳β 合金应用最为广泛的热处理方法,通过调控固溶温度、冷却速率、时效温度等热处理工艺参数,可得到双态组织、片层组织等不同形态的微观组织,进而得到不同的强-塑-韧性匹配关系[7-9]。现有研究在分析热处理工艺对Ti-55531 钛合金强度、断裂延伸率等力学性能的影响方面取得了一定进展,例如邵晖等[10]对比了纯β 组织固溶+空冷+单级/双级时效过程中的相变机理和室温拉伸性能,调控得到抗拉强度达1 350 MPa 以上;王清瑞等[11]分析了固溶-时效和单相区β 退火工艺对Ti-55531 钛合金断裂韧度的影响,通过单相区β 退火工艺得到了70 MPa·m1/2以上的高断裂韧度。但是,围绕航空钛合金锻件对综合性能的不同需求,仍然缺乏实现Ti-55531 钛合金强度、塑性、断裂韧度合理匹配的热处理制度,进而导致难以根据服役要求进行灵活调控。

本文研究了Ti-55531 钛合金单相区固溶+时效、双相区固溶+时效2 种热处理制度下的微观组织和力学性能,研究了空冷(Air Cooling,AC)、炉冷(Furnace Cooling,FC)2 种不同单相区固溶冷却方式以及时效温度、双相区固溶温度等条件的影响,分析了不同热处理条件下的室温拉伸性能(抗拉强度σb、断裂延伸率A)和断裂韧度KIC。研究建立了Ti-55531 钛合金固溶+时效热处理制度与强度-塑性-断裂韧度的映射关系,以期为Ti-55531 钛合金构件强-塑-韧综合性能的匹配调控提供重要参考。

1 实验

1.1 材料

采用由湖南湘投金天钛业科技股份有限公司提供的Ti-55531 钛合金棒料,其化学成分如表1 所示。通过差示扫描量热分析法(DSC)测得合金的相变点Tβ为833 ℃。样品原始组织为双态组织,由初生等轴α 相(αp)及β 基体组成,αp的体积分数约为17.2%,如图1 所示。

图1 Ti-55531 合金初始组织Fig.1 Initial microstructure of the Ti-55531 alloy

表1 试验材料的化学成分Tab.1 Chemical composition of the material wt.%

1.2 方法

在保护气氛的条件下,加工Ti-55531 合金试样并采用箱式电阻炉进行固溶-时效热处理,采用K 型电偶进行温度反馈。进行不同制度的热处理试验:

1)单相区固溶+空冷+时效。当炉温稳定在850 ℃后,将试样放进炉膛内,固溶1 h 后取出空冷,随后在不同温度(500、550、600、650 ℃)下进行3 h 时效处理,时效后空冷。经过单相区固溶和快速冷却,材料将保留完全的亚稳态β 转变组织,发生β→ωath相变,形成弥散的 ωath相[12]。随着温度逐渐升至500 ℃,在时效热处理过程中,ωath相逐渐转变为ωiso相和马氏体过渡相(α',α''),最后形成稳定的αs相,在此过程中,弥散的ωath相可作为形成αs相的前驱体辅助αs相析出,通过调节时效温度,可以改变αs的形核动力,进而调节不同尺寸的次生α 相,实现不同的强-塑-韧匹配。

2)单相区固溶+炉冷+时效。当炉温稳定在850 ℃后,将试样放进炉膛内,固溶1 h 后炉冷至不同温度(500、550、600、650 ℃),保温8 h 后空冷。待单相区固溶后,在炉冷过程中,α 相从β 基体内部析出,不存在复杂的过渡相转变过程,也不存在过渡相的辅助形核作用,因此,在同样的时效温度下,与空冷后时效的热处理方法相比,次生αs相的形貌尺寸存在差异。

3)双相区固溶+空冷+时效。当炉温稳定在不同温度(790、800、810、820 ℃)后,将试样放进炉膛内,固溶1 h 后取出空冷,随后在600 ℃下进行3 h时效处理,时效后空冷。双相区固溶处理的作用在于调节初生αp相含量,通过改变不同固溶温度得到不同含量的初生αp相后,β 基体在冷却过程中的相变动力会被影响,会得到不同亚稳定性的β 转变组织,进而会影响次生αs相在时效过程中的析出。

1.3 分析表征

将热处理后的试样切开分析心部组织,测试面经过砂纸打磨至1500#,然后进行电解抛光处理。电解抛光液为5%(体积分数)HClO4+95%(体积分数)C2H5OH。电解抛光参数如下:采用直流稳压电源,室温条件(~20 ℃),控制电压为40 V(根据试样尺寸确定电流为0.6 A),抛光时间约为60 s。随后使用Kroll's 腐蚀液(1 mL HF+2 mL HNO3+25 mL H2O)对电抛后的测试面腐蚀10 s,之后用酒精擦拭试样表面,保持试样表面洁净。采用Zeiss-MERLIN Compact场发射扫描电子显微镜(Scanning Electron Microscope,SEM)分析微观组织。

切取室温拉伸试样和断裂韧度试验所需的测试试样:拉伸试验采用板状试样,标距长度为13 mm,厚度为2 mm;断裂韧度KIC测试采用中部预制1.6 mm宽缺口的90 mm×18 mm×9 mm 条状试样。基于1.2节所述实验方法对每组参数对应的力学性能试样进行热处理,依次采用80#、400#、1200#砂纸打磨光滑。采用Instron-5967 万能材料试验机进行测试,拉伸试验加载速率为1 mm/min,每组测试结果为3 次测试的平均值,并给出统计标准差。根据GB/T 4161—2007《金属材料平面应变断裂韧度KIC实验方法》,通过三点弯曲法测试断裂韧度KIC,测试跨距为72 mm,加载速率为1 mm/min。为分析拉伸变形至断裂过程中的组织演变情况,沿拉伸试样断口中部附近取Φ3 mm×0.5 mm 的试样,磨薄至50 μm 后采用Gatan695 离子减薄仪减薄,随后采用FEI Talos F200X 透射电子显微镜(Transmission Electron Microscope,TEM)进行明场像、高分辨透射(High-resolution TEM,HRTEM)分析。

2 结果与讨论

2.1 单相区固溶+空冷+时效热处理

Ti-55531 钛合金在β 单相区经850 ℃固溶1 h 后空冷,随后在不同温度(500、550、600、650 ℃)下进行3 h 时效处理后的微观组织如图2 所示。可以看到,随时效温度的提高,次生αs片层相的尺寸增大(尺寸变化、相界面结构、相组成等具体分析具体见后文)。对于近β 型和亚稳β 钛合金,在相变点Tβ以上充分保温后,β 基体晶界失去了αp相的钉扎作用并充分迁移,形成了稳定的等轴晶粒。文献[12]表明,在快速冷却过程中,由于亚稳β 钛合金的β稳定元素含量高,在快速冷却过程中通常发生β→ωath切变型相转变,得到含有弥散ωath过渡相的亚稳态β 转变组织。随后,在逐渐升温至500 ℃的时效热处理过程中,ωath相逐渐转变为ωiso相、马氏体过渡相(α',α''),最后形成稳定的αs相,在此过程中,弥散的ωath相可作为形成αs相的前驱体辅助αs相析出,次生片层αs相从β 晶界及β 晶内析出,表现出细小针状形态。

图2 850 ℃固溶1 h+空冷+不同时效温度3 h 后的显微组织Fig.2 Microstructure of the alloy after solid-solution treatment under 850 ℃ for 1 h followed by air cooling,subsequently aged under different temperature

Ti-55531 合金经850 ℃固溶1 h 后空冷至不同温度时效3 h 后的力学性能如图3 所示。当时效温度为500 ℃时,抗拉强度达到 1 441 MPa,延伸率仅为2.04%。提高时效温度可以在牺牲一定强度的情况下提高延伸率,但延伸率始终低于3%。

图3 850 ℃固溶1 h+空冷+不同时效温度3 h 后的室温力学性能Fig.3 Mechanical properties of the alloy after solid-solution treatment under 850 ℃ for 1 h followed by air cooling,subsequently aged under different temperature

850 ℃固溶1 h+空冷后分别在550 ℃、600 ℃条件下时效3 h 后拉伸变形试样的TEM 分析结果如图4所示,图4 可以更清楚地反映图2 中αs相尺寸、相界面结构、相组成等组织特征,以及不同αs相在变形断裂过程中的演变规律。550 ℃时效后拉伸试样的微观结构如图4a 所示。次生αs相尺寸为30~80 nm,对次生αs相进行HRTEM 分析,发现β 基体内部存在大量位错堆积,次生αs相内部出现了孪晶对称结构和大量位错,经FFT 变换后标定为{101}孪晶。当时效温度提高到600 ℃时,如图4d 所示,αs相尺寸显著增大到70~160 nm,且出现了少量更大尺寸的αs相。在β 相中,临近α/β 相界面处出现了集中的位错堆积,由衍射斑点(见图4e)和HRTEM 分析可知,孪晶面仍为{101}。{101}α变形孪晶的启动通常与a+c面的滑移系启动有关[13-14]。

图4 850 ℃固溶1 h+空冷+不同温度时效3 h 后拉伸变形试样TEM 分析Fig.4 TEM of tensile deformation sample after solid-solution treatment under 850 ℃ for 1 h followed by air cooling, subsequently aged under different temperature: a) bright field image (550 ℃); b) HRTEM image (selected area in a, 550 ℃);c) FFT transform of the HRTEM image (550 ℃); d) bright field image (600 ℃); e) diffraction pattern (600 ℃);f) HRTEM image (selected area in d, 600 ℃)

钛合金的室温拉伸性能取决于微观组织形貌。细小弥散的次生αs相会导致α/β 相界面密度较高,强烈的相界面强化会显著提高材料强度。Tan 等[15]通过TEM 观察了TC21 合金时效后拉伸断口附近的形貌,发现由于次生αs相较硬且难以发生变形,经拉伸变形后在次生αs相周围堆积了大量的位错,表明次生αs相具有很强的阻碍位错的能力。在室温变形过程中,BCC 晶格的β 基体经过充分时效后保持了较为稳定的状态,{10}<111>和{11}<111>滑移系的启动使其具备较高的塑性变形能力。αs相在室温条件下的滑移系较少(仅能启动{110}<0001>基面滑移系),主要依靠机械孪晶来协调变形[16-17]。然而,在细小次生αs相内部,孪晶面的生长和扩展十分有限,而β 基体的亚晶界和晶界处容易因产生较强的应力集中而成为裂纹源,因此其延伸率较差。

2.2 单相区固溶+炉冷+时效热处理

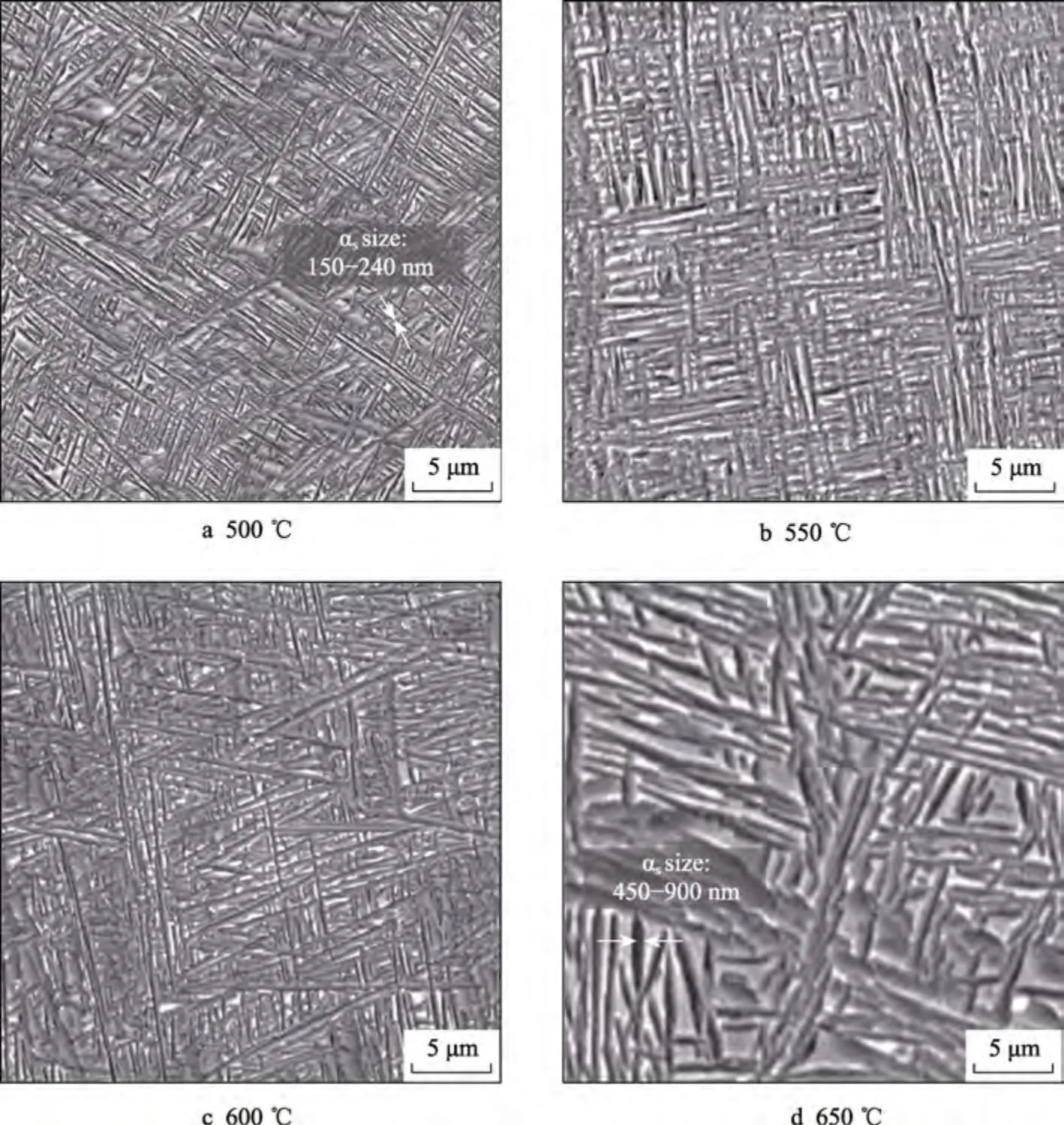

Ti-55531 钛合金在β 单相区经850 ℃固溶1 h 后炉冷,随后在不同温度(500、550、600、650 ℃)下进行8 h 时效处理后的微观组织如图5 所示。炉冷后,时效温度升高导致片层α 相发生粗化,其形态由细针状逐渐变为短棒状,这是由于温度越高,β 相的亚稳定性越弱,越不利于α 相的形核。当时效温度为500 ℃时,片层宽度为150~240 nm,当时效温度达到650 ℃时,片层α 相的形态接近板条状,平均宽度已上升至450~900 nm。在相同的时效温度下,与空冷+时效结果相比。炉冷+时效时的α/β 相界更加清晰,α片层尺寸更大。炉冷+时效热处理过程中的相变机制与空冷+时效热处理的不同,在炉冷过程中,α 相直接从亚稳态的β 基体中析出,两相之间保持{0001}α//{110}β、<110>α//<111>β的Burgers 取向关系[18],而在空冷+时效热处理过程中,β 相内部析出的弥散的ω相在转变过程中起到辅助形核的作用,因此α 片层尺寸更为细小。

图5 850 ℃固溶1 h+炉冷+不同温度时效8 h 后的显微组织Fig.5 Microstructure of the alloy after solid-solution treatment under 850 ℃ for 1 h followed by furnace cooling,subsequently aged under different temperature

Ti-55531 合金经850 ℃固溶1 h 后炉冷至不同温度保温8 h 后的力学性能如图6 所示。在时效温度从500 ℃提高到650 ℃的过程中,室温抗拉强度连续下降,延伸率逐渐升高。当时效温度为500 ℃时,室温断裂延伸率为4.67%,抗拉强度为1 210 MPa;当时效温度为650 ℃时,室温断裂延伸率达到14.82%,但强度下降至不足(1 000 MPa)。随着时效温度的升高,α 片层尺寸增大,α/β 相界面积减小,对位错的阻碍作用减弱,从而导致合金强度降低。α 片层尺寸的增大更有利于机械孪晶的生长,且使α 片层间距更宽,片层间β 基体容纳位错的能力更强,更不易出现应力集中现象,有利于延伸率的提高[19]。与固溶+空冷+时效热处理相比,炉冷得到的组织同为片层组织,但炉冷得到的α 片层尺寸明显更大,因此强度更低、断裂延伸率更高。

2.3 双相区固溶+空冷+时效热处理

Ti-55531 钛合金在790~820 ℃固溶处理1 h 后的显微组织如图7 所示。可以观察到,固溶后的组织主要由等轴αp相和β 基体构成,随着固溶温度的升高,等轴α 相的形貌几乎没有变化,均匀分散在β 基体上。但随着固溶温度的升高,αp相的含量逐渐降低,即组织中发生了部分α→β 的相转变,且固溶温度越接近Tβ,相转变进行的程度越高[20]。通过将SEM 图像导入ImageJ 图像处理软件中可计算出等轴α 相在组织中所占的相比例。当固溶温度分别为790、800、810、820 ℃时,等轴αp相的体积分数依次为14.35%、12.32%、9.05%、7.52%。

Ti-55531 合金在790~820 ℃固溶处理1 h 后空冷,在600 ℃时效3 h 后的显微组织如图8 所示,可以看到,为典型的αp+αs双态组织。随着固溶温度的升高,次生αs相的尺寸及间距逐渐降低,更加趋于密集弥散析出。当固溶温度为790 ℃时,次生αs相尺寸为90~200 nm,当固溶温度升高到820 ℃时,次生αs相尺寸为80~180 nm。固溶温度的升高导致β 相在快速冷却过程中的亚稳定程度更高,更有利于ωath相在冷却过程中形核,进而促进了后续时效过程中次生αs相的形核[8,14,21]。同时,由于次生αs相形核数量的增多,在一定程度上也限制了其长大,故而尺寸更加细小。

图8 不同固溶温度+空冷+600 ℃时效3 h 后的显微组织Fig.8 Microstructure of the alloy after solid-solution treatment under different temperature followed by air cooling,subsequently aged under 600 ℃ for 3 h

Ti-55531 钛合金在790~820 ℃固溶1 h+600 ℃时效3 h 后的力学性能如图9 所示。可以发现,随着固溶温度的升高,合金的抗拉强度显著提升但延伸率呈降低趋势,当固溶温度为790 ℃时,合金在时效后的抗拉强度达到1 146 MPa,延伸率达到13.6%;当固溶温度升至820 ℃时,时效后的抗拉强度达到最大,为1 326 MPa,延伸率降至7.48%。可以发现,该合金的抗拉强度与塑性处于一种相互矛盾的状态,提高强度势必伴随着塑性的损失,这是因为固溶温度的升高使后续时效过程中更多的次生αs相从基体中析出,并且趋向于密集弥散分布。αp相可通过自身的变形来协调整体的变形,降低β 晶界/亚晶界的应力集中可以使β 晶界不易成为裂纹源[22]。位错容易在等轴αp/β界面处萌生、增殖,许多位错线能够穿过等轴αp/β界面在等轴αp相内部形成平行的滑移线和滑移带,随着变形的进行,滑移线及滑移带相互交割,导致在等轴αp相内部形成许多亚结构,故等轴αp相的形变机制是以柱面滑移为主的多系滑移。同时,αp相对基体也存在一定异质变形强化作用,在变形过程中,αp/β变形能力不同,为适应αp/β 相界面处的非均匀变形,在β 相基体靠近相界的区域将额外累积大量的几何必须位错(Geometrically Necessary Dislocations, GNDs),同时产生一定的长程内应力。随着固溶温度的升高,一方面,αp相的含量降低,对室温延伸率的贡献降低;另一方面,次生αs相尺寸更加细小,合金的塑性下降,强度升高。其含量下降虽导致异质变形强化削弱,但αs相的弥散强化作用占据主导地位。

图9 不同固溶温度+空冷+600 ℃时效3 h 后的力学性能Fig.9 Mechanical properties of the alloy after solid-solution treatment under different temperature followed by air cooling,subsequently aged under 600 ℃ for 3 h

Ti-55531 钛合金在790~820 ℃固溶1 h+600 ℃时效3 h 后的拉伸断口形貌如图10 所示。可以观察到,断口处存在着大小以及深浅不一的韧窝、少部分的局部微裂纹和撕裂台阶,说明合金经过固溶-时效处理后基本表现出韧脆混合型的断裂特征,并且断口形貌特征随固溶温度的升高而发生变化。

图10 不同固溶温度+空冷+600 ℃时效3 h 后的拉伸断口Fig.10 Tensile fracture surface of the alloy after solid-solution treatment under different temperature followed by air cooling, subsequently aged under 600 ℃ for 3 h

当固溶温度为790 ℃时,组织中初生等轴αp相的含量比较高。在一般情况下,等轴αp相可以通过位错滑移、孪晶等晶格演变机制以及晶粒的旋转来协调变形,进而提高合金的塑性。断口特征为大量的韧窝和少量的撕裂台阶,这是由于在室温拉伸变形过程中,αp相可以发生塑性变形并从β 基体中“拉脱”。随着固溶温度的升高,一方面,αp相的含量降低,使其对塑性的贡献也降低,由于αp减少,合金协调变形的能力减弱,β 亚晶界/晶界处容易存在应力集中,易萌生微裂纹,裂纹沿β 晶界或亚晶界扩展;另一方面,αs片层间距减小,相邻αs片层之间的β 基体适应变形的能力降低,数量较多、尺寸较小的次生αs相产生的局部应力集中很容易造成脆性断裂,使合金的塑性进一步下降[23]。当固溶温度为820 ℃时,延伸率降低至10%以下,可以观察到大量的阶梯平台和沿阶梯平台分布的晶间裂纹,局部的脆性断裂表现得更加明显。

Ti-55531 钛合金经不同固溶-时效热处理后的断裂韧度KIC如表2 所示。断裂韧度是合金强度和塑性的综合性能指标,反映裂纹扩展单位长度路径所消耗的总能量。对于单相区固溶+空冷+时效热处理后的Ti-55531 钛合金,其断裂韧度随着时效温度的升高而增强。采用炉冷的方式显著提升了合金的断裂韧度。合金的断裂韧度主要取决于片层α 相的尺寸,片层α相尺寸和间距越大,裂纹扩展路径越曲折,扩展过程中消耗的能量越多,从而使断裂韧度越高[24-25]。对于双相区固溶+时效热处理后的Ti-55531 钛合金,由于组织中次生αs相的尺寸较小,裂纹路径相对平滑。与双态组织相比,片层组织的裂纹扩展路径曲折度增大,裂纹扩展过程中消耗的能量相对较大,片层组织的KIC高于双态组织的KIC。

表2 Ti-55531 钛合金不同固溶-时效热处理后的断裂韧度KICTab.2 Fracture toughness KIC of the Ti-55531 alloy after different solution-aging heat treatments

3 结论

研究了Ti-55531 钛合金单相区固溶+时效、双相区固溶+时效2 种热处理制度下的微观组织和力学性能,研究了单相区固溶冷却方式(空冷、炉冷)和时效温度、双相区固溶温度等条件对抗拉强度σb、断裂延伸率A、断裂韧度KIC的影响,建立了实现Ti-55531钛合金强度-塑性-断裂韧度匹配的热处理工艺窗口。重要结论如下:

1)经单相区固溶+空冷+时效处理得到了细片层状次生αs相,随时效温度的升高,αs相尺寸增大,抗拉强度降低,延伸率和断裂韧度升高。

2)经单相区固溶+炉冷+时效处理得到的α 片层比经空冷+时效处理得到的αs相的尺寸更大,随时效温度从500 ℃升高至600 ℃,α 片层尺寸增大,抗拉强度降低,延伸率和断裂韧度升高,但呈现出较高的脆性(延伸率<3%)。

3)随着双相区固溶温度从790 ℃升高到820 ℃,初生αp相尺寸显著降低,促进后续时效处理过程中析出了更细小的次生αs相,提高了强度、降低了延伸率和断裂韧度。

4)可通过热处理调控得到双态组织、片层组织进而实现不同特点的强-塑-韧性能合理匹配,具体热处理工艺路线如下:850 ℃/1 h 固溶后炉冷至600 ℃保温8 h 可得到片层组织,该组织具有较高的断裂韧度(KIC=110.01 MPa·m1/2)、良好的强度(σb=1 111 MPa)和断裂延伸率(A=9.69%);810 ℃固溶+空冷+600 ℃/3 h 时效可得到初生αp+次生αs相的双态组织,该组织具有高强度(σb=1 287 MPa)和高断裂延伸率(A=12.76%),同时断裂韧度达到KIC=60.4 MPa·m1/2。