焊接参数对TC4 薄板焊接过程的影响

席凯凯,葛鹏,成培鑫,李锋锋,杨衡

(西部金属材料股份有限公司联合技术中心,西安 710201)

钛合金是20 世纪50 年代发展起来的一种合金,具有强度高、成形性强及可焊性好等优点[1],受到国内外学者的广泛关注。在众多钛合金制品中,有相当部分产品是由钛合金板材焊接而成的,然而在钛合金板材焊接过程中,板材存在一定的焊接角变形及挠度变形[2],这降低了焊接件的结构稳定性[3]。研究发现,焊接变形不仅与焊接件本身的材料属性及装夹方式有关,还与焊接工艺参数有一定关系。胡宝[1]研究了激光焊接功率与焊接速度对熔池宽度和长度的影响,结果表明,随着焊接功率的增大,熔池宽度增大、长度减小,随着焊接速度的增大,熔池宽度和长度均减小。元媛等[4]研究了焊接速度和预热温度对焊接温度场及熔深的影响,结果表明,随着焊接速度的增大,焊接温度场的峰值温度下降,熔深减小。汤一博[5]研究了进给速度对焊接变形的影响,结果表明,焊接变形随进给速度的增大而逐渐减小。向宏霄[6]研究了焊接速度对残余应力的影响,结果表明,不同的焊接速度形成的残余应力场在分布形式上差别较大,但大小区别不大。康惠等[7]研究了焊接速度对铝合金平板搭接接头MIG 焊温度场的影响,结果表明,随着焊接速度的增大,焊缝熔池尺寸减小,焊接温度场的温度梯度逐渐变小,且沿焊接方向温度场分布变得细长。钱海盛等[8]研究发现,平板焊接残余应力与焊接电压及焊接电流之间均成正比关系。Wang 等[9]研究了焊接速度对焊接接头力学性能的影响,结果表明,随着焊接速度的增大,残余应力逐渐增大。蒲晓薇[10]研究了焊接热输入对Q345 钢平板焊接接头应力场的影响,结果表明,随着焊接热输入的增加,最大残余应力小范围增大。李海东等[11]对比研究了高焊速高束流和低焊速低束流2 种工艺参数下焊接接头的残余应力和变形分布规律。李泰岩等[12]针对8 mm 厚的7A52铝合金,在不同焊接速度下采用搅拌摩擦焊(FSW)进行了焊接试验,研究了其焊接接头的显微组织及力学性能。李琴等[13]研究了焊接工艺参数对Q345 钢平板焊接残余应力的影响。现有研究还涉及焊接顺序及焊接层间温度等多项焊接工艺参数[14-18]。

上述研究采用的焊接件主要为管类、T 形板及平板,材料大多为钢材和铝合金,焊接方法大多为激光焊、MIG 焊、电子束焊和搅拌摩擦焊[19],而对钛合金薄板进行TIG 对接焊的研究则相对较少,且上述研究没有综合考虑焊接速度、焊接效率及焊接电流等参数对焊接温度场、位移场及应力场的影响规律。本文拟采用有限元模拟的方法,综合研究各焊接参数对TC4 薄板TIG 焊接过程的影响规律,以期选择最佳焊接参数来指导实际焊接作业,提高焊接件的质量和生产效率。

1 板材模型及焊接方法

利用三维软件建立了板材模型,如图1 所示,尺寸为100 mm×100 mm×3 mm,I 形坡口,焊接热源采用双椭球热源模型[20-22],焊接热源起点为O,终点为P,夹具布置在距离焊缝较近的直线A和A'位置,定义沿焊缝方向的路径为Path 1(OP)和垂直于焊缝方向的路径为Path 2(MN)。

图1 焊接板材三维模型Fig.1 3D model of welded plate

2 TIG 焊接过程模拟

由于焊接过程具有高度的结构非线性特点,因此需要考虑TC4 钛合金材料参数随温度变化的情况,如图2 所示[23-25]。考虑到焊接过程中薄板与环境的对流与辐射,设置对流换热系数为20 W/(m2·K),辐射率为0.85,环境温度为20 ℃;考虑到热辐射作用,设置斯蒂芬-玻尔兹曼常数为5.67×10−8W/(m2·K4),绝对零度为−273.15 ℃[26]。沿图1 的直线A和A'对板材进行固定,限制其x、y和z方向的自由度。焊接工艺参数如表1 所示。

表1 焊接参数Tab.1 Welding parameters

图2 TC4 钛合金材料参数Fig.2 Parameters of TC4 titanium alloy material

3 温度场结果分析

3.1 焊接速度

不同焊接速度下TC4 薄板上表面及厚度方向的温度场云图如图3 所示。可以看到,在稳弧阶段,温度场为一组以焊接方向为长轴的椭圆,热源中心的前半部等温线较密,后半部较疏,且越远离热源中心越稀疏,说明前半部的温度梯度较大,后半部的温度梯度较小,越远离热源中心温度梯度越小。当焊接速度为5 mm/s 时,熔池峰值温度为4 250 ℃,当焊接速度为10 mm/s 时,熔池峰值温度为2 653 ℃,这是由于低焊接速度参数下的焊接线能量(电压×电流/焊速[11])为256 J/mm,是高焊接速度下焊接线能量(128 J/mm)的2 倍。稳弧阶段的熔池形状类似于泪滴状,仔细观察熔池形貌可知,低焊接速度下熔池的表面宽度和深度均大于高焊接速度下的,这是由于低焊接速度下的焊接线能量更大,随着焊接线能量的增大,熔池表面宽度和深度也会相应增大。随着焊接速度的增大,椭圆形的温度场长轴越来越长,短轴越来越短,熔池体积越来越小。

图3 焊接速度对温度场的影响Fig.3 Effect of welding speed on temperature field

不同焊接速度下薄板相同节点的温度变化曲线如图4 所示。可以看到,在3 组焊接参数下,温升阶段的温度梯度基本相似,在高焊接速度下,焊接熔池率先升温,在到达峰值温度后,以较大的温度梯度快速下降。在焊接过程中,薄板的升温速度快于降温速度,且最高温度已经超过材料的熔点。TC4 薄板沿Path 2 的温度变化曲线如图5 所示。可以看到,在3组焊接参数下,薄板的温度变化趋势基本一致,焊缝位置温度最高,随着与焊缝中心距离的增大,温度逐渐降低。

图4 焊接速度对节点温度的影响曲线Fig.4 Effect curve of welding speed on node temperature

图5 沿Path 2 的温度变化曲线Fig.5 Temperature change curve along Path 2

3.2 焊接效率

不同焊接效率下TC4 薄板上表面及厚度方向的温度场云图如图6 所示。可以看到,当焊接效率为0.5 时,熔池峰值温度为4 250 ℃,当焊接效率为0.7时,熔池峰值温度为6 231 ℃,这是由于随着焊接效率的提高,焊接热源所产生的热量将更多地被焊接件吸收,导致焊接件温度升高。低焊接效率参数下熔池的表面宽度和深度均小于高焊接效率参数下的,这是由于高焊接效率参数下的焊接线能量更大。随着焊接效率的增大,椭圆形的温度场长轴越来越短,短轴越来越长,熔池体积越来越大。

图6 焊接效率对温度场的影响Fig.6 Effect of welding efficiency on temperature field

不同焊接效率下薄板相同节点的温度变化曲线如图7 所示。可以看到,在3 组焊接参数下,节点温度的变化趋势基本一致,只是存在峰值温度的差异。

图7 焊接效率对节点温度的影响曲线Fig.7 Effect curve of welding efficiency on node temperature

3.3 焊接电流

不同焊接电流下TC4 薄板上表面及厚度方向的温度场云图如图8 所示。可以看到,当焊接电流为80 A 时,熔池峰值温度为4 250 ℃,当焊接电流为90 A 时,熔池峰值温度为4 988 ℃,这是由于后者的焊接线能量是前者的1.13 倍。低焊接电流参数下熔池的表面宽度和深度均小于高焊接电流参数下的,这是由于高焊接电流参数下的焊接线能量更大。随着焊接电流的增大,椭圆形的温度场长轴越来越短,短轴越来越长,熔池体积越来越大。

图8 焊接电流对温度场的影响Fig.8 Effect of welding current on temperature field

4 位移场结果分析

由图3 可以看出,沿着中心线焊接时形成了一个中间温度高、两侧温度低的非均匀温度场,非均匀受热及冷却过程导致焊缝与母材的热胀冷缩程度不同,峰值温度更高的焊缝区域的收缩趋势大于母材区域的,最终引起了焊件热变形。相关文献表明,焊接变形主要集中在法向,即厚度方向[11],因此本节主要研究焊接参数对TC4 薄板厚度方向变形的影响。

4.1 焊接速度

不同焊接速度下TC4 薄板厚度方向的变形云图如图9 所示。可以看到,当焊接速度为5 mm/s 时,薄板的最大变形量为 0.234 mm,当焊接速度为10 mm/s 时,薄板的最大变形量为0.206 mm,这是由于在高焊接速度参数下,熔池的宽度和体积较小,焊缝高应力集中区的宽度较窄,从而导致高焊接速度下薄板的变形量小于低焊接速度参数下的。在2 种焊接速度下,薄板焊后都存在不同程度的焊接角变形,其中低焊接速度下的角变形更严重。

图9 焊接速度对厚度方向变形量的影响Fig.9 Effect of welding speed on deformation in the thickness direction

不同焊接速度下TC4 薄板沿Path 1 的变形量如图10 所示。可以看到,变形量最大的位置为焊缝方向的起始和终了位置,这是由于在起弧和收弧阶段,焊接熔池的体积发生了较大变化。在3 种焊接参数下,薄板沿厚度方向都产生了不同程度的挠度变形,且随着焊接速度的增大,挠度变形逐渐减小。不同焊接速度下TC4 薄板沿Path 2 的变形量如图11 所示。可以看到,在3 种焊接参数下,远离焊接热源直接作用的两侧区域的变形量明显大于焊缝区域的,薄板产生了不同程度的焊接角变形。随着焊接速度的增大,焊接角变形逐渐得到改善。

图10 TC4 薄板沿Path 1 的变形量Fig.10 Deformation of TC4 thin plate along Path 1

图11 TC4 薄板沿Path 2 的变形量Fig.11 Deformation of TC4 thin plate along Path 2

4.2 焊接效率

不同焊接效率下TC4 薄板厚度方向的变形云图如图12 所示。可以看到,当焊接效率为0.5 时,薄板的最大变形量为0.234 mm,当焊接效率为0.7 时,薄板的最大变形量为0.312 mm,这是由于在高焊接效率参数下,熔池吸收的热量更多,熔池的宽度和体积更大,焊缝高应力集中区的宽度更宽。在2 种焊接效率下,薄板焊后都存在不同程度的焊接角变形,且高焊接效率下的角变形更严重,这是由于在高焊接效率下,焊缝冷却时产生的收缩量更多,导致焊接角变形更严重。

图12 焊接效率对厚度方向变形量的影响Fig.12 Effect of welding efficiency on deformation in the thickness direction

不同焊接效率下TC4 薄板沿Path 1 的变形量如图13 所示。可以看到,在3 种焊接参数下,曲线的变化趋势基本一致,在起弧和收弧位置变形量发生了较大波动,而在稳弧阶段,变形量最大。在3 种焊接参数下,薄板沿厚度方向都产生了不同程度的挠度变形,随着焊接效率的增大,挠度变形越来越大。不同焊接效率下TC4 薄板沿Path 2 的变形量如图14 所示。可以看到,在3 种焊接参数下,焊缝两侧区域的变形量明显大于焊缝区域的,薄板产生了不同程度的焊接角变形,随着焊接效率的增大,角变形越来越严重。

图13 TC4 薄板沿Path 1 的变形量Fig.13 Deformation of TC4 thin plate along Path 1

图14 TC4 薄板沿Path 2 的变形量Fig.14 Deformation of TC4 thin plate along Path 2

4.3 焊接电流

不同焊接电流下TC4 薄板厚度方向的变形云图如图15 所示。可以看到,当焊接电流为80 A 时,薄板的最大变形量为0.234 mm,当焊接电流为90 A 时,薄板的最大变形量为0.279 mm,这是由于后者的焊接线能量是前者的1.13 倍,熔池的体积和宽度更大。在2 种焊接电流参数下,薄板焊后都存在不同程度的焊接角变形,高焊接电流下的角变形更严重。

图15 焊接电流对厚度方向变形量的影响Fig.15 Effect of welding current on deformation in the thickness direction

5 应力场结果分析

焊接结束后,薄板完全冷却时残留的应力即焊接残余应力。其中,横向应力表示垂直于焊缝方向的力,纵向应力表示沿焊缝方向的力。研究表明,焊后残余应力主要集中在纵向[11],因此本节主要研究焊接参数对TC4 薄板纵向残余应力的影响。

5.1 焊接速度

不同焊接速度下TC4 薄板的纵向等效残余应力云图如图16 所示。可以看到,焊缝及其附近区域存在纵向残余拉应力,在焊缝端部存在应力过渡区,纵向应力逐渐减小,直至为0 MPa,这是因为两侧端面之外没有材料,不会对该位置的变形产生约束,应力得以完全释放,其内应力值自然为0 MPa。焊缝处的等效残余应力最大,距离焊缝越远,受热影响越小,残余应力值越小。当焊接速度为5 mm/s 时,纵向残余拉应力最大值为947 MPa,当焊接速度为10 mm/s时,纵向残余拉应力最大值为1 059 MPa,这是由于在高焊接速度参数下,温度循环曲线降温阶段的起始段梯度较大,导致焊接后产生了较大的残余应力。在2 组焊接速度下,高应力集中区的宽度不同,高焊接速度下高应力集中区的宽度明显小于低焊接速度下的,这是由于高焊接速度下熔池的体积更小、宽度更窄。

图16 焊接速度对纵向等效残余应力的影响Fig.16 Effect of welding speed on longitudinal equivalent residual stress

不同焊接速度下TC4 薄板沿Path 2 的残余应力如图17 所示。可以看到,从距离焊缝中心约10 mm开始,纵向残余应力趋于焊缝中心方向由压应力转化为拉应力,这是由于焊缝部分的材料最后冷却,焊缝沿纵向收缩时受到已经冷却材料的阻力,焊缝冷却受阻,焊缝及其附近区域的纵向应力为拉应力,基材区为压应力。随着与焊缝中心距离的增大,在靠近薄板边缘的位置残余应力值逐渐趋近于0 MPa。最大残余拉应力均出现在焊缝位置,越靠近焊缝中心拉应力越大,在焊缝中心处应力略微下降。

图17 TC4 薄板沿Path 2 的残余应力Fig.17 Residual stress of TC4 thin plate along Path 2

5.2 焊接效率

不同焊接效率下TC4 薄板的纵向等效残余应力云图如图18 所示。可以看到,当焊接效率为0.5 时,纵向残余拉应力最大值为948 MPa,当焊接效率为0.7时,纵向残余拉应力最大值为892 MPa,随着焊接效率的增大,残余应力峰值逐渐减小。在2 组焊接效率下,高应力集中区的宽度不同,高焊接效率下高应力集中区的宽度明显大于低焊接效率下的。

图18 焊接效率对纵向等效残余应力的影响Fig.18 Effect of welding efficiency on longitudinal equivalent residual stress

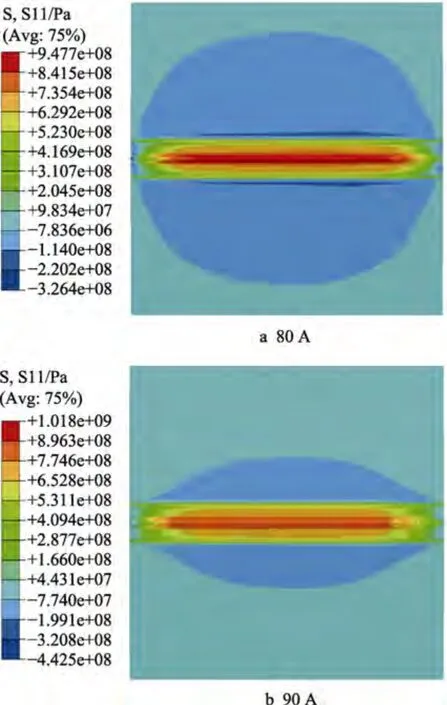

5.3 焊接电流

不同焊接电流下TC4 薄板的纵向等效残余应力云图如图19 所示。可以看到,当焊接电流为80 A 时,纵向等效残余拉应力最大值为948 MPa,当焊接电流为90 A 时,纵向等效残余拉应力最大值为1 018 MPa,随着焊接电流的增大,残余拉应力的峰值逐渐增大。在2 组焊接电流参数下,高应力集中区的宽度差别较小。

图19 焊接电流对纵向等效残余应力的影响Fig.19 Effect of welding current on longitudinal equivalent residual stress

6 结论

1)随着焊接速度的增大,熔池峰值温度逐渐降低,熔池宽度和体积逐渐减小;而焊接效率和焊接电流对温度场的影响与焊接速度相反。

2)随着焊接速度的增大,焊接件的最大变形量逐渐减小,焊接角变形及挠度变形得到改善;而焊接效率和焊接电流对位移场的影响与焊接速度相反。

3)随着焊接速度和焊接电流的增大,纵向残余拉应力逐渐增大,焊缝处高应力集中区的宽度逐渐减小,而焊接效率对应力场的影响与焊接速度相反。

4)高焊接速度、中等焊接效率、低焊接电流参数对焊接变形的控制更具优势。