面向科技馆的制冷机装配式管道模块化

陈磊,齐特,王龙,黄宏林,杜胜辉

(1.中国建筑第二工程局有限公司华南分公司,广东深圳 518045;2.深圳市建筑工务署文体工程管理中心,广东深圳 518045;3.深圳市建筑工程质量安全监督总站,广东 深圳 518045)

1 引言

针对大型建筑物制冷机房的管道系统安装工程中,有很多重复性的切割和组装工作,劳动量、安全隐患和工作强度都很高。业界因此在建筑信息模型(Building Information Modeling,BIM)技术的基础上对机电装配式施工展开了一些探讨与尝试[1]。本文以深圳科学博物馆为工程实例,探讨模块式预制安装技术在科技馆建筑制冷机组装配式管道施工中的应用。

2 工程概述

深圳科技馆(新馆)位于深圳市光明区新湖街道,总用地面积65 998.42 m2,总建筑面积128 761 m2,建筑总高度57 m,建筑类别一级、耐火等级一级。建筑结构型式2 层以下为钢筋混凝土结构,2 层以上为钢框架-钢筋混凝土剪力墙混合结构体系,六层为钢框架-钢桁架结构体系。设计使用年限50 年,人防工程防护等级甲类常6 级、核6 级,为3 星级别绿色建筑。建筑地下室共2 层,为地下车库、人防设备房及影院等,地下室建筑面积43 987 m2。设备房中的大型设备有离心式制冷机组3 台、磁悬浮离心制冷机组1 台。分集水器2 台、冷却及冷冻循环水泵18 台、全过程物化水处理装置4 台。管道系统总长1 325 m,冷热水管道型号包括DN100~DN600,管配件共866 个。深圳科技馆(新馆)制冷机组管道系统的安装拟采用模块化装配式管道施工技术,包括管段模块单元分割设计、数字化工厂预制加工和施工现场装配式拼装等流程。

3 基于DFMA的装配式管道模组化施工关键技术

制冷机房作为空调系统的核心,一直以来担负着整个空调系统运行的重任,随着装配式产业日趋成熟,越来越多的工程开始采用装配式机房施工模式。研究采用DFMA 的机电组件模块化施工技术,对设备选型、数量、基础布置、管道走向等方面进行优化。预制管组机械化施工技术是将准备好的预制管件、机械管组和支吊架在地面上组装与拼接成预制管排,然后利用叉车或其他升降装置将预制管排运送到方案设定的安装位置后,通过法兰连接将不同的组合管排连接、固定。数字工厂预制工艺的流程是先在工厂里实现自动化流水线生产,再在建筑工地上组装完成,实现机械生产的效率提升和精度提升[2-3]。预制化工艺将管件的加工从施工流程中独立出来,使得该过程可以不受施工现场空间环境和施工进度的影响。只要在工厂内完成预制加工,按照施工设计方案在合适的时间投入施工现场进行装配式施工,就可以大大减少管道保存与维护的成本。

4 管段模块单元分割设计

科技馆(新馆)类的大型制冷机房内的管道系统中大致包括了管径DN200~DN600 的主干管模块单元和管径DN100~DN250 的分支管模块单元,前者多位于机房的顶部空间,后者多用作水泵、集水器和制冷机组等设备的连接。在使用焊接处理进行管道模块单元的分段和组对的时候,为了使同一规格管径不同的焊缝宽度保持一致性,降低累积误差,需要使用特殊的夹具按照不同的管径、壁厚对焊缝的预留间隙进行限制。因此,对于管道分段中的模块化单元,在分割设计的过程中也要充分考虑到焊接预留间隙的影响。

4.1 主干管模块单元的分割设计

主干管以直管段为主,以少量管配件为辅,管段间多采用焊接连接和法兰连接。主干管模块单元的分割设计应遵循分割单元越小,模型中模块单元的数量就越多的理论。需要拼装的部分增多不仅会导致模块拼装的工作量、难度和工程施工的成本增加,还会在一定程度上导致潜在的泄漏点增多。根据深圳科技馆(新馆)制冷机房的实际情况发现,运输管件的通道很难容纳12 m 的大口径螺旋焊接钢管进入,搬运过程较为困难。在综合考虑运输便利性、预制加工性和装配施工可行性后,确定在主干管模块单元的分割设计中将12 m 的钢管分割为2 个长度为6 m 的基础模块单元。考虑到制冷机房主干管道规格较大、水泵运行振动较大,故管路安装采用法兰连接。法兰连接时管道需深入的尺寸应大于法兰厚度的1/2,同时≤法兰厚度的7/10。将12 m 大口径钢管切割为6 m 长的模块单元时约有3 mm 内的损耗,并且管段进行法兰连接时的金属垫片厚约3 mm,导致装配组合后的管段模块单元长度还会增加大概1 mm。

4.2 主干管模块单元的分割设计

分支管中多含有异径管、短直管、弯头和阀门等配件,采用法兰连接为主、焊接连接为辅的管段间连接方式。分支管模块单元的分割设计需要正确解析制冷机组、水泵、板式换热器及集分水器进出口管段细部连接。为了调整预制加工的分支管模块单元对现场装配安装的适用性,在水平段短管部位和靠近主干管三通下部的竖直立管第1 个法兰接口处预留自由段,自由段一端使用焊接承插法兰连接管段,另一端为预留管口。自由段在进行预制加工时需要预留一段长度以便于根据现场复测的实际结果进行适当调整。在对分支管模块单元进行划分设计的时候,不同品牌的成品部件之间存在细微的差异,因此,需要提前收集整理相关资料,以便迅速准确地确定各类成品部件的相关信息。

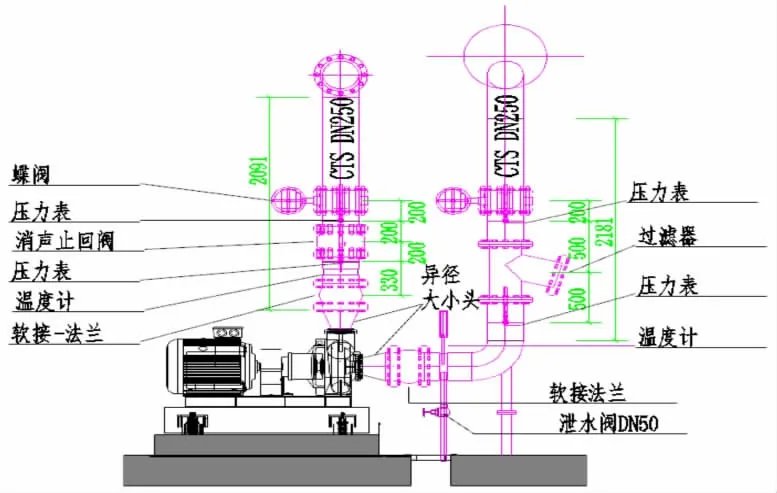

不同管段法兰连接的垫片采用金属材料,这是由于金属材质在压缩后不易产生较大的厚度差异,能够有效减小后续加工与装配过程的误差。某循环泵进出口端竖直管段模块单元分割设计示意图如图1 所示。

图1 某循环泵进出口端竖直管段模块单元分割设计示意图

由图1 可知,在进行管道分割设计时不仅要考虑各类管配件的轴向尺寸和不同仪器仪表的安装位置,细部连接的具体数据也不能忽略。在模块化预制装配施工模式下需要考虑实际工程中存在的施工误差,因此,需要在现场设备到位后对实际测量进行复查和调整。一个合理、科学的模块单元分割设计方案,可以使得后续的预制加工和装配施工更加顺利、高效地进行,尤其是分割设计中的现场测量复核工作对于降低分割设计与实际情况的偏差具有重要作用。必须根据复测现场的重测数据对管段模块单元分段设计进行调整和优化,这样才能保障管道的模块化预制和现场装配施工的顺利实施。

5 预制加工与装配式施工

5.1 工厂预制加工

完成高精度模块化划分设计模型构建后,进行管道装配式预制件加工时首先要考虑的是精度与质量。人工切割、焊接管道的安全隐患大、效率低,质量和精度难以把控,因此,管件的预制加工以自动化焊接为主,组装平台和人工装配为辅,可以有效避免焊缝及热影响区表面裂纹、未熔合、未焊透、夹渣、弧坑和气孔等质量通病。某装置进口端水平管段进行模块单元分割设计的流程如图2 所示。

图2 某装置进口端水平管段进行模块单元分割流程图

由图2 可知,管道部件模块化工厂化预制件流水线主要由两个部件组成,一个是焊前预备工作区,另一个是组合式焊接工作区。预制件生产线使用了专用的自动组对机及自动焊机,大大提高了预制件生产和加工的效率与质量。短管和管件组合焊缝区,主要为以下各支管道的模块化元件提供服务:末端有弯头,异径管道的短节;端部带法兰,中间带支承和附件的短管,如连接用的管子、接头用的管子。而多功能焊缝区,则是为主干管道提供了模块化的服务,也是为一些较短的管道进行焊接。

5.2 施工现场装配式拼装

由于工厂预制化批量生产的管道数量较多,如果在装配式施工前进行处理,很有可能会造成不同管段模块单元使用的混乱和错误,因此,管道及部件的运输和储存应提前制订实施方案,确定好运输时间、次序、堆放场地、运输路线,固定要求、堆放支垫及成品保护措施等项目。同时为了方便普通装配工人的理解和装配作业,以及保证管段系统安装的连续性与严谨性,在模块化单元分割设计模型建立时就要提前制订方案对管段进行编号,而在工厂化预制加工的过程中也要按照方案和模块化模型完成编号和参数标识,为现场装配式拼装做好准备。装配施工过程整体以管线子系统为单位进行处理,同一个管线子系统内按先主干管后分支管的顺序进行拼装。在不同的管段模块单元,按照装配施工图到位之后,不宜一次性全部硬连接,应该与自由段的设置相结合,并根据现场的总体状况进行调整,然后,再对不同的管段模块单元拼装进行最后的连接固定。自由段的现场安装示意如图3 所示。

图3 某自由段尺寸信息及现场安装的俯视示意图(单位:mm)

如图3 所示,进行自由段安装时,可以在其两个连接管段模块单元施工完成后进行一次现场复测,根据复测结果确定其准确的安装尺寸,然后通过二次预制提高自由段组装和拼接的精度。设备接口管组装配,在主机、水泵进出口软接头等便于操作的部位预留接口管组,根据现场情况定制尺寸,在工厂加工后运至现场安装,消除装配过程中产生的误差,降低设备接口渗漏率。与现场施工相比,工厂化更有利于工作条件,有利于专业化,规模化生产采用专用的人工智能加工设备和手段,并用流水线专业化生产从而提高了管道的质量。

6 结语

深圳科技馆(新馆)大型制冷机房的DFMA 机电部件模块化设计技术要求,采用现场复测、调试的方式,将管段模块单元的拆分设计与工厂预制制造相结合,实现高效精准的设备和管线模块化装配式施工。通过管道模块化单位分割设计配合施工现场复测结果进行设计调试,是保证管道工厂化预制和组装施工顺利、高效、精确进行的关键。采用DFMA 技术、管段工厂预制加工和组合安装相结合的制冷机组装配式管道安装方式,不仅能够提高制冷管道系统的安装质量水平、缩短制冷机组建设工程的施工工期,同时还对提高劳动生产率和减少环境污染有很大帮助。