基于气相色谱法的变压器故障分析

王伟鹏

(国网山东省电力公司超高压公司,山东 济南 250118)

1 气相色谱法分析在变压器故障分析中的应用

1.1 气相色谱法概述

气相色谱法首先需要将烃类、氢气、CO 等特征气体从绝缘油中分离置换出来,取定量气体进入色谱仪后利用氮气或者氩气等载气携带流经色谱柱,由于各种气体分子式、分子键能的不同,在同一推动力(载气)的作用下,不同组分气体在色谱柱中滞留时间长短也不同,将会按照先后不同的时间顺序从色谱柱中流出,即各组分特征气体完成了分离,然后再流入后面的气体检测器,检测出各气体组分的含量,再根据检测结果进行分析判断,确定变压器故障。

色谱法具有分离效能高、分析速度快、样品用量少、灵敏度高、适用范围广等鲜明优点,正因为这些优点,气相色谱法被广泛应用于各种变压器离线故障检测中。

1.2 变压器油气相色谱分析的具体过程

1.用100mL 注射器对变压器采油样。

2.注射器保留40mL 油样并加入载气进行加热震荡,置换出油中的故障气体。

3.取1mL 故障气体打入色谱仪中进行色谱分析。

4.利用特征气体法、三比值法等对实验结果进行分析判断。

2 变压器产生的气体来源及故障类型

2.1 油中溶解气体来源的分析

变压器内部绝缘材料包括绝缘油和纸板等固体绝缘材料。变压器油是由许多不同分子量的碳氢化合物分子组成的混合物[1],电热故障发生后,这些碳氢化合物会出现碳氢键、碳碳键断裂的情况,甚至会伴随出现少量氢原子和不稳定的碳氢化合物自由基,分解后产生的这些物质会经过一系列的化学反应,组合成氢气和烃类(CH4、C2H4、C2H6、C2H2等)物质。固体绝缘材料在电压器中具有必要的重要性,然而它们不可避免地会面临老化问题,这是因为其主要成分纤维素是由众多葡萄糖单体构成的长链状高聚合碳氢化合物,其热稳定性相对于油中的碳氢键较弱。聚合物分解时产生水,同时产生大量的CO 和CO2,一些低分子烃类气体还有糖醛和相关化合物。变压器油中气体的其他来源还包括油中的水分与铁反应产生H2[2]。

2.2 变压器内部故障类型与油中气体组分关系

变压器正常运行时,内部绝缘油和固体绝缘材料会逐渐老化和分解,生成一些少量的低分子烃类、H2、CO、CO2等气体,这是正常情况。但当变压器发生电或热的故障时,也会产生类似气体,但无法通过气体直接辨别出,在数据上也没有十分明显的区别,并且气体数据与变压器运行时的功率、油温绕温、含水量、氧气含量油、冷却循环系统等多种因素有关。所以,单纯依靠变压器油中H、CO,和总经等气体的含量对其故障位置进行判断,并不准确。因此,要想更好地对变压器的发展趋势和严重程度进行判断,还要结合产气速率对其进行判断,发现虽然没有达到气体含量的阈值,但是却有较快的增长速率,这个时候就要对故障部位的产气速率进行综合分析,完善变压器油色谱分析方案[3]。

因此,在分析变压器故障类型及严重程度时,应综合根据各种特征气体含量的绝对值、产气速率以及结构特点等因素进行判断,不同故障类型对应的油中气体组成分有所不同。变压器内部故障主要包括热、电两种。

当存在过热故障时,绝缘材料会因为热应力而迅速退化,其能量密度在中等水平上。分接开关接触不良是导致这种故障的一个重要因素。过热故障时,变压器油中的气体主要由CH4和C2H4组成,这两种气体占总烃的80%;并且随着故障点温度的上升,C2H4的比例将增加。当固体绝缘物体过热时,会产生大量低分子烃类气体,也会产生一氧化碳和二氧化碳。低温过热会导致变压器油中的绝缘纸碳化并产生一氧化碳和二氧化碳,而一氧化碳反映了涉及固体绝缘的故障强度更高。

在发生高能量放电(电弧放电)时,会迅速产生大量气体。故障时,主要释放乙炔(约占总烃的20%~70%)、氢气,其次为乙烯和甲烷。这类故障主要是由线圈匝间、层间绝缘击穿、内部闪络引起的电压、引线断裂引起的闪络、分接开关的飞弧以及电容屏的击穿等因素导致。低能量放点故障意指火花放电故障,一种间歇性的放电故障。电位悬浮放电是由于铁心片之间、铁心接地不良以及铁心与穿心螺丝接触不良等因素引起的。该物质主要由乙炔和氢气组成,次要成分包括乙烯和甲烷气体。然而,总的烃含量并不高。在油浸纸绝缘中的气体空穴或悬浮带电体的空间内,局部放电故障经常发生,此类放电所产生的气体特征依次为氢气和甲烷,并且当放电能量密度较高时,也可能会有少量的乙炔气体产生,但通常不超过2%。

3 利用油中溶解气体进行故障诊断

3.1 判断是否发生故障

变压器正常运行时,绝缘油中各种特征气体的含量相对较低且含量稳定,当出现故障后,绝缘材料分解会产生大量气体。对气体检测分析后,可判断变压器是否发生故障及类型。在故障初期,特征气体含量较低,未达到注意值,此时可利用产气速率判断。需要注意的是,气体含量并不是判断变压器内部有无故障的唯一标准,若气体含量超注意值但是长期稳定,仍可说明当前设备没有异常,现存气体为之前故障时遗留的,可继续运行;如果气体含量低于注意值,但产气速率超过注意值,可表明当前处于新故障的初始发展阶段,此时应该缩短检测周期,及时采取其他手段判别故障类型及原因,防止事故扩大。

3.2 判断故障种类

通过检测绝缘油中的气体组分,可以判断设备的故障类型,主要采用特征气体法和三比值法。特征气体法基于油中特定气体成分和含量的差异,用于区分不同类型的故障。利用五种特征气体(CH4、C2H4、C2H6、C2H2、H2)的三对比值(C2H2/C2H4、CH4/H2、C2H4/C2H6)的编码组合来进行故障的判断[4]。

使用比值法来判断设备是否可能存在故障,可以根据气体各组分含量或增量的注意值来进行。当新的故障出现在之前的故障或正常老化的基础上时,应该用增量计算来减去之前的试验数据,以便得到最新的试验数据与以前数据之间的比值。

需要注意的是,用油中溶解气体进行故障诊断是一种有效的手段,但并不是万能的。对于某些特定的故障类型或特殊情况,可能需要结合其他诊断方法进行分析和判断。同时,在进行故障诊断时,也需要考虑外部环境因素对诊断结果的影响。

4 案例分析

4.1 案例概述

某主变C 相自投运以来,油中乙炔含量随周边直流系统单极运行呈现间歇性增长,现场两次排油内检均未发现明显异常。在实施主变中性点隔直装置改造后恢复送电时,油中乙炔含量从2.20μL/L 突增至4.69μL/L,经综合判断后现场更换备用相,并将原主变C 相拆解返厂开展解体检查。

4.2 色谱增长情况

该主变C 相自投运以来油中乙炔含量呈间歇性增长特点,均伴随直流系统单极大地回线运行方式。下面以主变排油内检为分界点,分析两次异常原因及最后返厂处理结果。

4.2.1 第一次排油内检送电后色谱分析

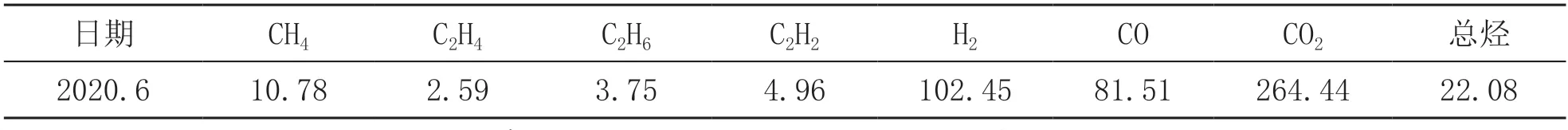

主变第一次排油内检并滤油后恢复送电,投运后第一天油中再次出现乙炔,含量为0.57μL/L,此后继续呈现间歇性增长,截至2019 年6 月达到5.49μL/L。表1 为故障相2019 年6 月份一次检测数据。

表1 2019 年6 月份监测数据

由表1 中的数据可知,C2H2超过注意值,利用三比值法分析:C2H2/C2H4对应编码值为1,CH4/H2对应编码值为0,C2H4/C2H6对应编码值为0,三组比值100 对应的故障类型为电弧放电,CO2/CO 比值为3.2 接近于3 远小于7,说明故障可能涉及固体绝缘材料。根据特征气体法,表中H2、C2H2、CO 增长明显,判断为油和纸中电弧放电[5]。

4.2.2 第二次排油内检送电后色谱分析

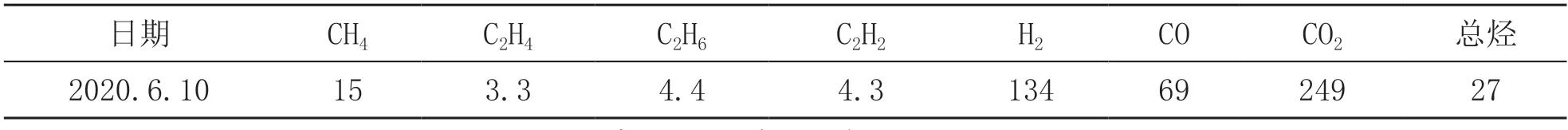

主变第二次排油内检后恢复送电,投运后第一天油中再次出现乙炔,含量为0.34μL/L,此后继续呈现间歇性增长,最高含量为3.67μL/L。6 月9 日油色谱在线监测装置报警,乙炔含量显示为5.10μL/L,离线取样乙炔含量从2.20μL/L 突增至4.69μL/L,经综合判断后现场利用备用相进行更换,并将原故障相拆解返厂开展解体检查。表2 数据为2020 年6 月9 日乙炔突增主变拉停后下部取油样数据。

表2 乙炔突增主变拉停后下部取油样数据

从表2 中的数据可以看出,C2H2超过注意值0.5,H2接近注意值150,再次利用三比值法分析:C2H2/C2H4对应编码值为1,CH4/H2对应编码值为0,C2H4/C2H6对应编码值为0,三组比值还是100,对应故障类型判断为电弧放电,CO2/CO 比值为3.6 远小于7 相对接近于3,有涉及固体绝缘材料故障的倾向。根据特征气体法,表中H2、C2H2、CO 增长明显,判断为油和纸中电弧放电。

4.3 返厂诊断性试验情况

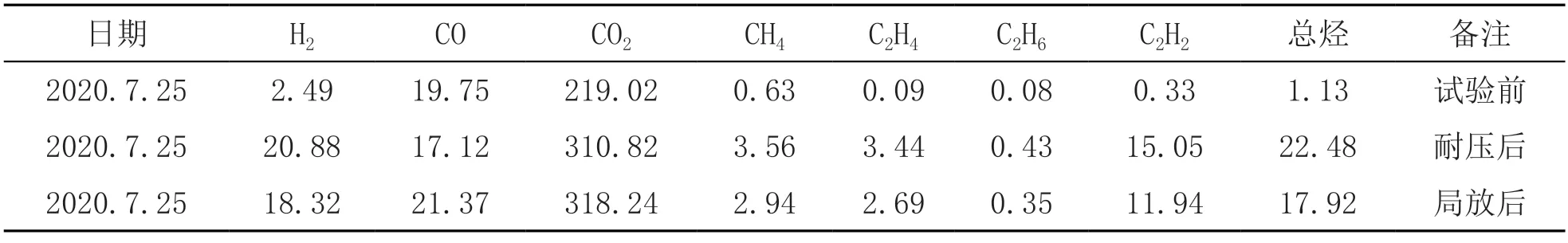

2019 年7 月,该台主变返厂后开展了相关诊断性试验,其中常规试验、空载试验均正常,低压外施耐压和局放试验均不合格,试验结束后油中乙炔含量存在明显增长,判断内部存在放电,诊断性试验前后,本体油中乙炔含量存在明显增长,具体如表3 所示。

表3 试验前后油色谱数据

4.4 解体检查情况

该主变为单相三绕组双主柱结构,器身检查未发现明显异常,油箱磁屏蔽及内部检查均正常,继续对柱Ⅰ、柱Ⅱ线圈进一步解体检查发现:整体吊起柱Ⅰ线圈组时,在低压侧底部半圆形铁轭垫板、铁轭地屏纸板间发现明显放电痕迹。

故障原因分析:从铁轭垫板内部爬电情况及对垫板检查情况综合分析,判断异常原因是铁轭垫板内部存在空腔,在运行或试验过程中,空腔处产生局部放电。同时,变压器在直流偏磁运行条件下振动增大,铁轭垫板内部气体逸出导致本体油中乙炔含量呈现间歇性增长。

5 结语

本案例中,在变压器出现异常后通过油色谱三比值法、特征气体法以及CO2/CO 比值辅助判定的方法,判断出变压器存在油和纸中电弧放电,与返厂拆解检测发现的实际存在铁轭垫板放电现象基本一致,对故障的研判起到了一定的指导意义。

可见,通过油色谱分析技术可以快速、准确地诊断出充油电气设备内部存在的潜在性故障,并可据此做出快速有效的处理措施[6],防止事故的扩大,提高了油色谱试验人员的技术水平和操作规范性,并与其他高频、超声波等局放带电检测技术相互补充,相互配合,同时也提高了变电设备日常巡视维护质量,最终实现电网设备的安全稳定运行。