旋挖钻机施工过程分析及其控制策略研究*

许 祥,唐琦军*,任 凯,张大庆,周恩怀

(1.湖南农业大学 机电工程学院,湖南 长沙 410128;2.山河智能装备股份有限公司 国家级企业技术中心, 湖南 长沙 410100;3.湖南大学 重庆研究院,重庆 401135)

0 引 言

随着我国基础建设和机械施工技术的发展,旋挖钻机在土建工程中得到了广泛应用,已经成为现代化土建施工的重要装备。

相比于传统的冲击或回转钻进、泥浆循环护壁成孔装备,旋挖钻机具有许多优点,包括技术、设备和成孔工艺等方面。因此,旋挖钻进技术被广泛应用于中、大口径灌注桩工程和工民建领域[1]。然而,现阶段旋挖钻机的操作往往依赖于人工经验,存在操作复杂、效率低下、能源浪费以及因为操作不当造成的环境污染等问题。

当前,学者们对旋挖钻机的节能研究较多,主要分布在对旋挖钻机施工过程中的故障优化、地面和地层对施工能耗的影响,以及液压系统功率匹配等几个方面。在实际施工中,由于需要频繁地切换工作姿态,钻机的部件振动对机身以及动力头造成了严重破坏,冲击后还会引起变形和漏油等问题[2]。

LI D等人[3]通过使用有限元分析和模糊比例积分微分的方法来解决钻杆卡滞问题,降低了钻杆卡滞的风险,提高了钻杆的使用寿命和工作效率。LU X等人[4]介绍了一种基于激光跟踪仪的旋挖钻机工作姿态测量和质量评价方法,在钻机上安装了激光跟踪仪,可以实时测量钻机姿态参数,并计算出回转对孔和钻孔的准确位置、方向和深度等信息。

虽然这些方法提高了工作效率,但学者们对施工机器自身的能耗并没有直接研究。

判断旋挖钻机当前运行状况的好坏,对于优化钻孔质量、提高钻机工作效率以及节约燃油消耗有非常重要的作用。在行业技术发展中,该方向一直都是一个迫切需要攻关的技术。

DING Y等人[5]提出了基于钻井冲击和振动参数的地层识别方法,其可以探究地层中固体的力学性质,并得出了一些关于施工环境地层性质的结论;但该方法对于复杂地形的应用方面不具备通用性。KRPA V等人[6]提出了基于力学模型的方法,其可以用于描述旋挖钻机在岩石中的钻进过程,该方法对监测工作过程的施工状况有积极意义。

在旋挖钻机的地层识别方面[7-10]我国也有许多学者做了大量研究。不过这些方法普遍用于地层判别的科学研究中,对于实际施工的直接影响不够明显。

由于旋挖钻机工作区域普遍分散、负荷变化频繁,对于旋挖钻机工作过程的能耗优化方面,最常见的方法是优化发动机的控制逻辑以及液压系统和发动机的功率匹配[11-14]。然而,在实际施工过程中,由于工作环境的不确定性,这些技术难以实现。液压系统的节能控制主要仍停留在液压和发动机的独立控制阶段,导致在工作中钻机的发动机难以获得良好的匹配效果[15-17]。

在旋挖钻机的工作循环中,发动机是旋挖钻机的核心部件之一,其运行状态和效率直接影响旋挖钻机的工作性能[18]。然而,学者们对发动机的研究普遍忽略了其工作过程中具体步骤对操作员和发动机的需求。在工作过程的控制方面,旋挖钻机的工作控制通常采用分工况控制,将工作状态分成普通模式、快速模式、入岩模式、高速甩土模式等4种,每种模式下,操作员根据经验选择多个油门位置。然而,其无法准确判断当前工作对于发动机的需求。

针对上述研究中的不足,基于实际施工试验,笔者将旋挖钻机工作过程分为5个阶段(下钻钻进、钻杆上提、上车回转、卸渣过程、回转对孔),并对各阶段液压泵压力和发动机转速需求进行分析;由于各阶段的转速需求不同,根据钻杆进尺速度,提出旋挖钻机发动机分工况转速控制方法,根据工作循环状态的差异和钻杆进尺速度调整发动机的工作段,避免发动机的频繁调节。

1 旋挖钻机

1.1 钻机关键参数

笔者所用设备为山河智能装备股份有限公司160系列旋挖钻机。

旋挖钻机整机主要部件参数如表1所示。

笔者采用康明斯公司QSB6.7电喷柴油发动机,主泵选择恒力公司液压泵。

1.2 钻机主要动作

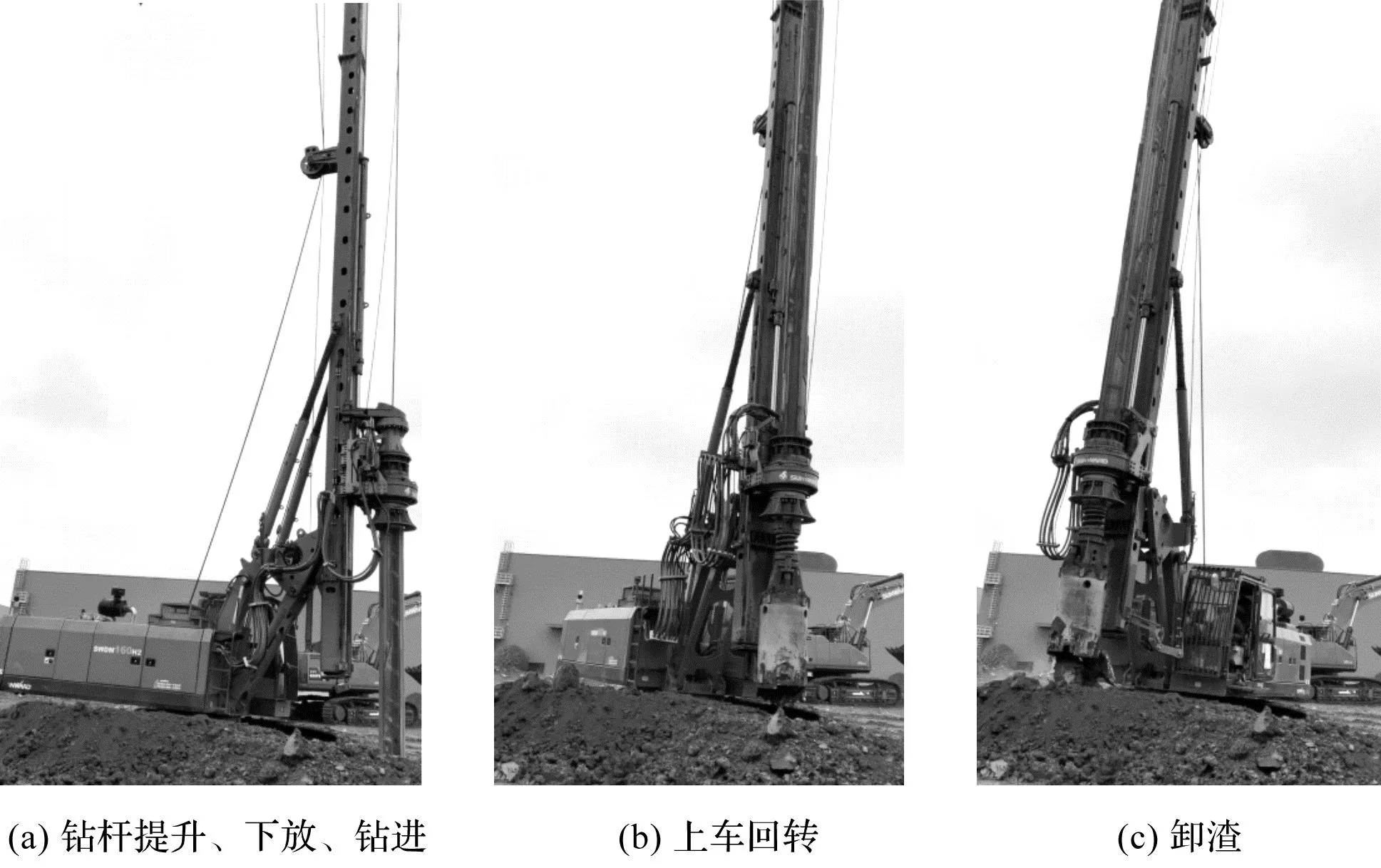

旋挖钻机主要执行机构的动作包括:钻杆提升下放、动力头旋转/加压、上车回转、卸渣。旋挖钻机主要工作步骤如图1所示。

图1 旋挖钻机主要工作步骤Fig.1 Rotary drilling rig main working steps

从钻杆的下放直至开始接触土壤为下放的过程,紧接着动力头旋转配合加压油缸的下压力,带动钻杆进行往下钻进的动作。待钻取完成,上车回转直至卸渣完成。这些动作互相配合,从而完成整个工作循环。

1.3 钻机液压系统

为了对旋挖钻机各动作进行更深入的研究,笔者将上述3个主要动作又进行了划分:

下钻钻进。表示钻杆下放时,主卷扬钢丝绳下放,钻杆由于自重整体下降;钻孔时,主卷扬浮动,动力头液压马达经由减速机减速以及大小齿轮减速后带动钻杆旋转,同时加压油缸经动力头向钻杆提供向下的加压力。

钻杆上提。表示钻具中的钻渣达到规定后,动力头马达做出提钻准备,动力头停转并上升至目标锁点,主卷扬回转,将钻杆提升至地面。

上车回转。表示钻进完成后上车的部分动作,回转平台转至地面目标卸渣位置,进行卸渣。

卸渣过程。表示动力头转至卸渣点后,动力头加压油缸提供向下的加压力,使动力头下降以撞击顶杆,打开底板卸渣,动力头反复正反回转,抖去残余钻渣。

回转对孔。表示上车回转平台回位至钻孔位置,开始下一循环工作。

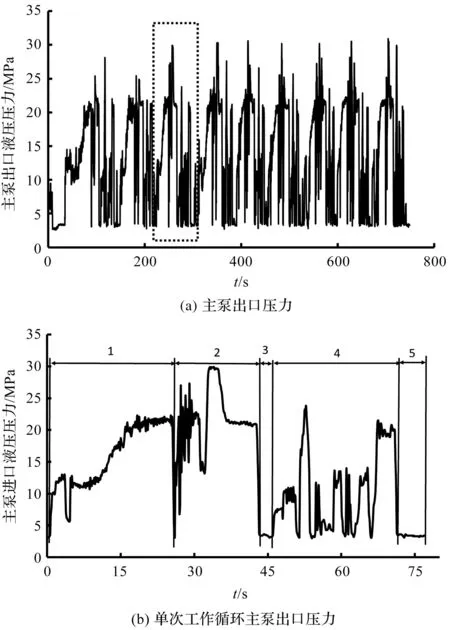

旋挖钻机一个完整工作循环中,主泵液压压力波形图如图2所示。

图2 旋挖钻机主泵液压出口压力Fig.2 Rotary drilling rig main pump hydraulic outlet pressure

图2(b)中,1代表下钻钻进;2代表钻杆上提;3代表上车回转;4代表卸渣过程;5代表回转对孔。

结合图2,笔者分析了旋挖钻机工作循环各阶段液压压力特征:

在下钻钻进时,随着钻杆的逐步下放,主卷扬缓慢回转,辅助钻具下放。待钻具触及孔底,液压压力会出现短暂下降,等待操作者钻进。钻具在自重和加压油缸的作用下一边回转切削土体,一边将钻渣旋入钻具内。钻杆、钻具以及钻渣在孔内回转摩擦产生阻力矩,由于钻杆和钻具自重以及加压油缸的动态加压,钻进会处于一个“动态+静态”的耦合作用之下,负载会处于一个时变状态,压力会有小幅波动。

在提钻时,由于需要考虑钻渣以及钻杆锁点的要求,在提钻之前操作者需要操作动力头反转。此时,双泵进行高压大排量工作,在突变的重载下,由于液压系统的启动特性和发动机响应特性,发动机钻速、液压系统压力都需要有个相应的过程。动力头需要上升至合理位置上锁点,钻杆缓慢上提,在启动完成后,主卷扬回路平衡阀,完成对速度的控制工作,主卷扬马达进出油口压力逐渐平稳。

在提钻完成后,回转过程中压力值较稳定,但由于上车转动惯量大,在制动时会出现高压。在卸渣时,由于部分钻渣粘附在钻具上,卸渣时操作者快速切换液压先导手柄,控制动力头正反转动,利用钻渣自身的惯性作用将其抖出钻具。由于液压系统的启动特性和操作方法,在抛土阶段下,系统压力具有较大突变性。最后,在卸渣完成后,上车回转至作业孔洞上方,因为需要缓慢对孔,压力无明显特征。

可见,工作循环的每一个阶段主泵压力的波形各不相同,笔者通过分析各阶段波形,可以区分出工作循环的各个阶段。

2 钻机发动机

2.1 各动作耗时

根据研究,旋挖钻机工作过程中,随着发动机转速的提高,油耗的增加会呈上升趋势,但是效率增加量呈下降趋势。当转速超过了一定值时,效率将不再增加。转速较小时,转速的升高会使主泵输出流量增加,钻杆动力头等执行机构提速,效率提高。但是当转速太高时,扭矩会下降,油耗提高,反而会影响作业效率。

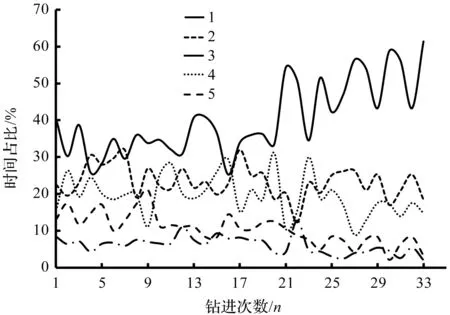

笔者根据工程实际数据,统计了各阶段时间占比,如图3所示。

图3 工作循环各阶段时间需求Fig.3 Time requirements for each phase of the workcycle

工作循环各阶段时间分布如下:下钻钻进为34.1%,提钻为24.7%,钻台回转为4.8%,卸渣为32.2%,回转对孔为4.9%。

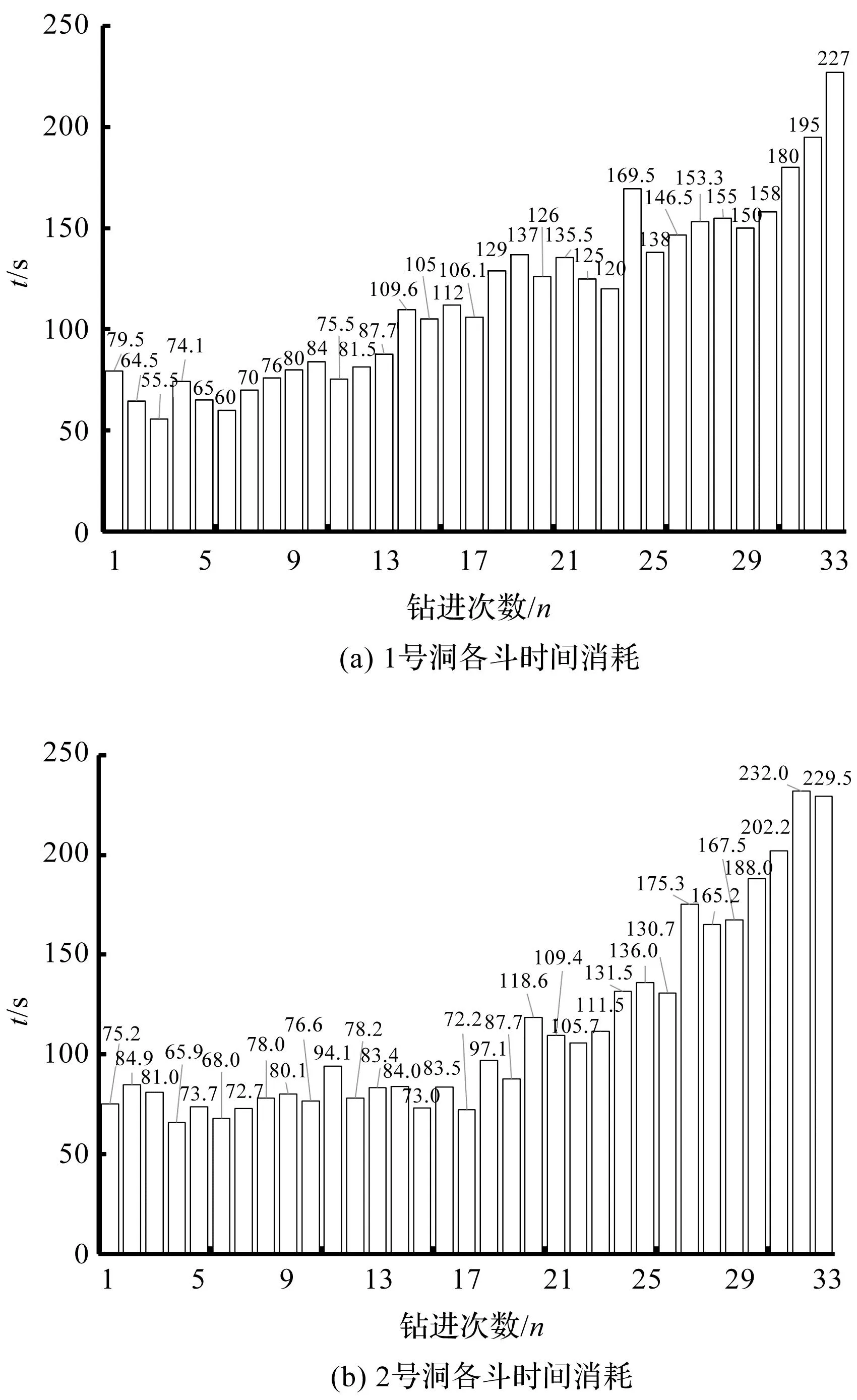

随着旋挖钻机的工作深度不断增加,整体需要花费的时间也呈梯度增加,具体如图4所示。

图4 时间消耗情况Fig.4 Time consumption

下钻钻孔阶段需要考虑工作对象的不同,对功率的需求也不同。通过液压泵的压力以及发动机的转矩可以反映工作对象的性质,即工作对象越松软,钻孔阶段的主泵压力和发动机转矩也越大。

对于不同地层的土壤功率需求也不同,松软的土壤如果采用较低转速,工作效率会显著降低;而对于下层的坚实土壤,由于主泵压力高、排量小,采用过高的转速,会使发动机长期工作在外特性曲线上,经济性能会大幅降低。

因此,笔者需要针对不同工作对象,合理设定发动机的转速。

2.2 燃油消耗情况

在该研究中,笔者对旋挖钻机的实际工程作业过程进行了多组试验,针对旋挖钻机工作过程燃油消耗量的规律性和深度对燃油消耗的影响进行了研究。

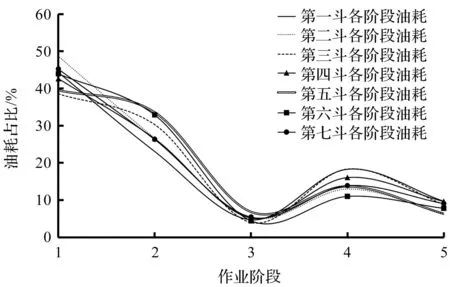

研究结果显示,钻机的燃油消耗量在5个阶段有明显的差异,如图5所示。

图5 工作循环各阶段燃油消耗情况Fig.5 Fuel consumption at each stage

每条线都代表一次完整的工作循环。在5个阶段中,下钻钻进油耗占比最多,大约占整个工作过程油耗的38%~50%。

而第二阶段(提钻)的油耗同样较高,仅次于第一阶段钻进,约占整个工作过程的23%~33%,因为该阶段需要控制动力头反转解锁,还需要控制动力头和钻杆上提。

第三阶段油耗占比最少,因为第三阶段仅需回转到目标位置等待卸渣,约占整个工作过程的4%~7%。

第四阶段是卸渣过程,占整个工作循环的11%~19%,该阶段因为不需要像第二阶段要控制钻杆和动力头大幅度上提,油耗需求少于上提阶段。

最后一个阶段是回转对孔,燃油需求占整个循环的6%~9%,因为该阶段需要在回转对孔的前提下,保证钻杆上提到安全高度以及给动力头钻杆上锁,等待下一个循环的开始。

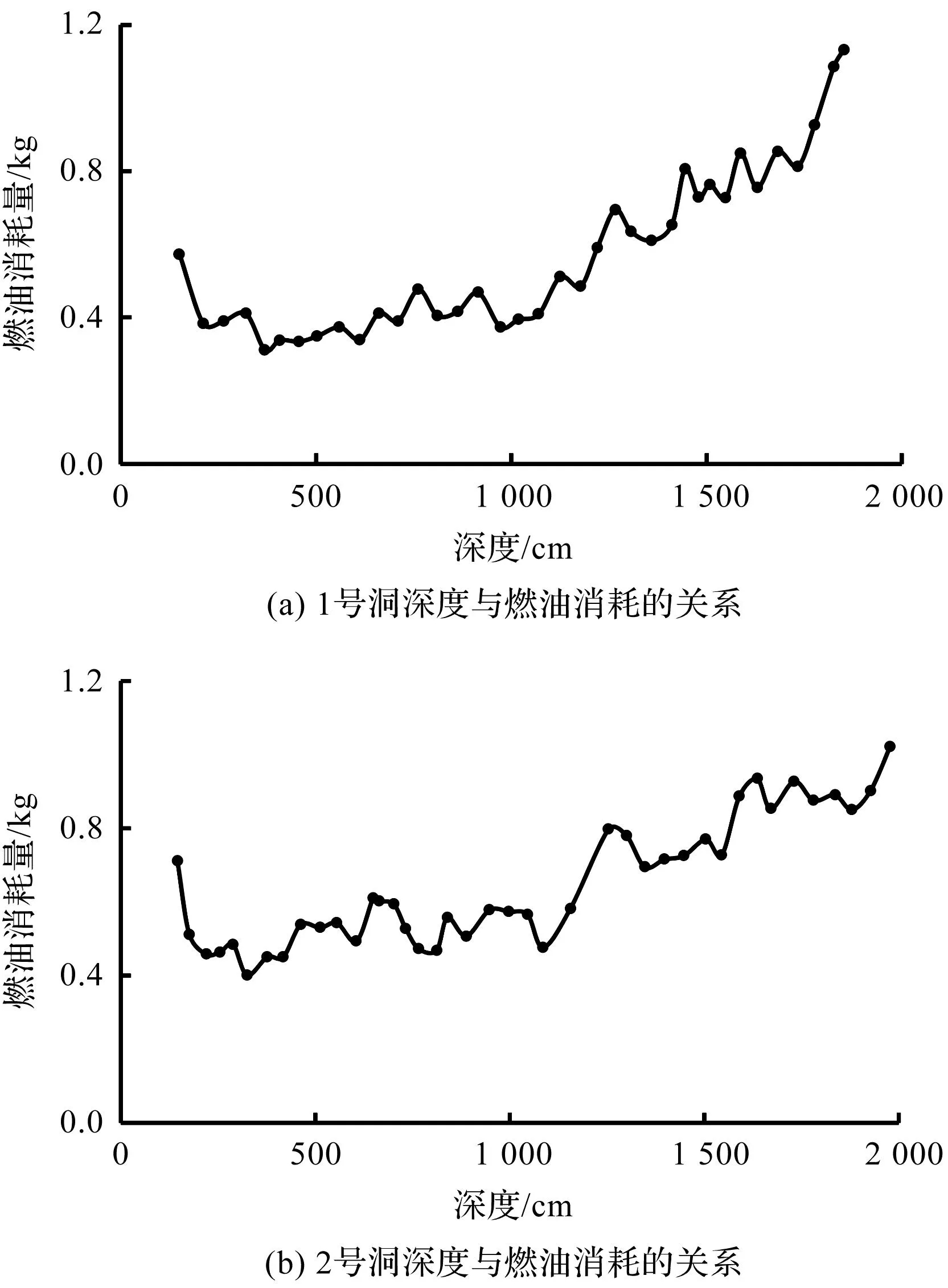

旋挖钻机钻进深度和油耗的关系如图6所示。

图6 旋挖钻机钻进深度与燃油消耗的关系Fig.6 The relationship between drilling depth and fuel consumption

工作过程燃油消耗量随着钻孔深度的增加而逐渐增加。因此,笔者需要针对不同阶段的工作需求,研究有针对性的发动机控制策略,以优化钻机的燃油消耗。

2.3 扭矩情况

钻机的功率是由其转速和扭矩的乘积决定的。钻孔直径和钻孔工艺方法是决定钻机转速的重要因素。而钻机的扭矩受到多种因素的影响,包括钻头直径、钻头类型、地层情况、钻孔深度、钻进方法以及其他钻进工艺参数等。而在上述因素中,钻进方法是影响作业效果最直接的要素。

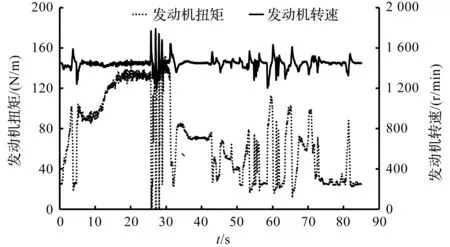

笔者对旋挖钻机工作过程其功率特性进行了分析,如图7所示。

图7 工作过程发动机动力性情况Fig.7 Engine dynamics during operation

笔者观察旋挖钻机的工作过程中每个阶段发动机的转速及扭矩变化特点,以深入探究旋挖钻机的工作机理,为钻进过程的控制和优化提供理论依据和实验支持。

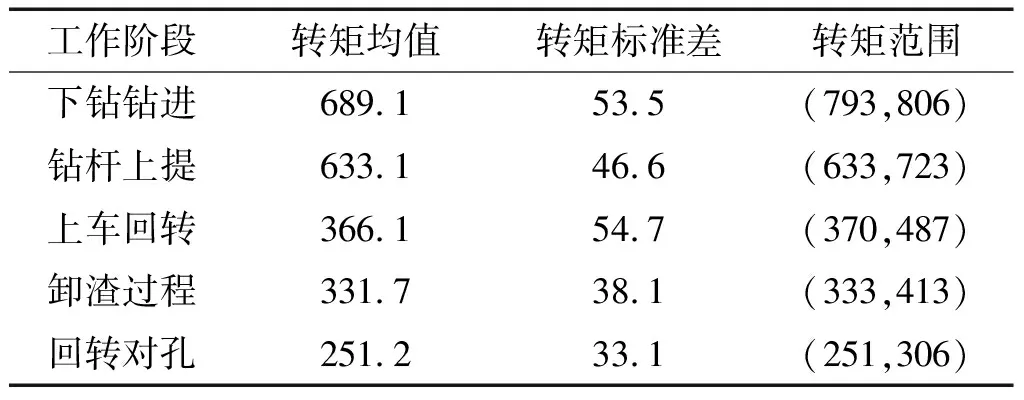

笔者研究了实际挖掘过程中发动机转矩的基本分布情况,对工作循环不同阶段发动机转矩进行了统计分析,其转矩特征如表2所示。

表2 工作循环各阶段转矩特征统计

(N/m)

Table2 Statistics of torque characteristics at each stage of the operating cycle

表2中,转矩的范围指正态分布概率密度值大于0.5,且分布最集中的转矩区间。

综合图7可以看出:各阶段对转矩的需求各不相同,其中下钻钻进阶段最大,回转对孔阶段最小,因回转阶段钻斗内装有钻渣,故与回转对孔的转矩需求存在一定差异。

3 控制策略

3.1 转速控制策略

旋挖钻机工作时,不同的地层由于其岩土结构、矿物成分、力学参数等条件不同,钻进速度及其阻力存在差异。因此,在施工过程中,工作各阶段对于发动机的功率需求同样存在着差异。旋挖钻机工作过程各阶段有各种钻进参数,如钻进压力、回转扭矩、回转速度、进尺速度和进尺深度等。笔者对不同埋深岩土体与钻进参数进行了分析,提出了一种基于钻杆进尺速度的发动机油门调节策略。

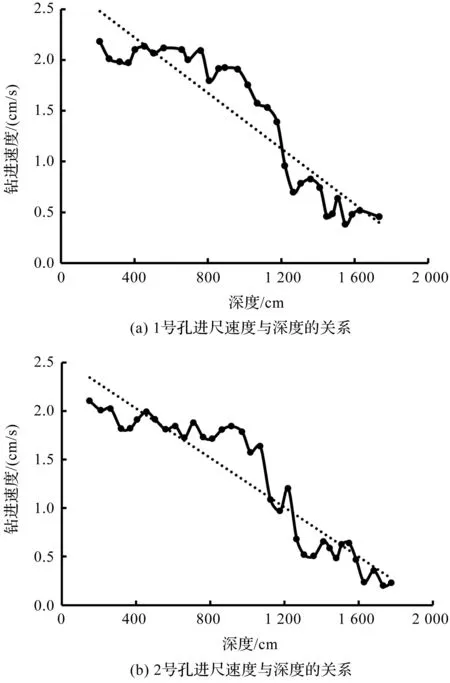

随着钻进深度的增加,进尺速度的增加呈阶梯形递减趋势,如图8所示。

图8 进尺速度与深度关系Fig.8 Relationship between feed rate and depth

由图8可知:曲线变化过程表明在钻进深度增加的同时,钻头进给效率也会降低,钻进难度会增加,其可以在一定程度上反映工作介质的强度增加趋势。

笔者采取比功法作为部分判断依据,给出钻进参数动力学模型:

(1)

式中:e为比功;F为动力头进给力;A为钻孔的截面积;ω为转矩;γP为钻进率。

由于钻进效率不但和工作介质的强度有关,还和转速等因素有关。因此,笔者根据钻杆进尺速度识别钻进内容物的坚实度,从而判断当前功率需求,调节发动机的转速,实现动态控制目的。

此外,仅以钻杆进尺速度作为发动机转速调节的依据,还是存在局限性和片面性,究其原因在于每个参数之间相互依存和制约。

因此,笔者考虑多因素的持力层识别,基于理论分析和工程试验,综合多因素推导出荷载强度模型:

(2)

式中:d为桩孔的直径;n为钻杆的转速;F为动力头的压力;vp为钻进效率;A为孔的面积。

如上所述,笔者综合考虑进给率、钻杆转速、发动机转速、钻杆进尺速度、岩体荷载等因素,提出了多因素协同控制可判断发动机转速的策略,对不同工作过程的发动机转速进行控制,实现操作-工作-识别-匹配-操作的合理闭环控制目的。

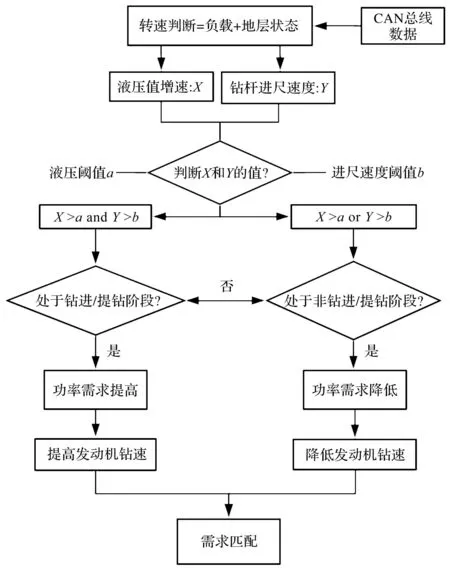

具体控制逻辑图如图9所示。

图9 过程控制逻辑图Fig.9 Process control logic diagram

3.2 调节稳定策略

当工作循环进入到下一阶段后,一方面需要动态改变发动机转速扭矩,使其能够切换至该阶段;另一方面需要控制泵的吸收扭矩,保证发动机的稳定性。

随着非道路柴油机标准执行的实施,旋挖钻机大规模装备了电喷发动机,由控制器直接发送转速指令给发动机电子控制单元(electronic control unit,ECU)调速。

液压泵的吸收扭矩:

(3)

式中:p为液压泵的压力;DP为泵的排量;ηpt为泵效率。

发动机加速度:

(4)

式中:Je为等效转动惯量。

电喷发动机主要根据实际转速与目标转速插值控制喷油量。如果转速长时间无法提高至目标值,发动机喷油量会一直很高,从而导致油耗增加。因此,在切换工作点时,要求转速快速达到目标值,提高操作性,降低油耗。

笔者提出了基于钻杆位移速度的泵控电流切换策略:在发动机从低工作点切换至高工作点时,减小泵的控制电流,从而减少泵的吸收扭矩Tp,增大其加速度αε,使转速快速提升;发动机在从高工作点切换至低工作点时,增加泵的控制电流,从而增加泵的吸收扭矩Tp,使反向加速度变大,迅速降低转速;在切换过程中,目标转速变化越大,则相应的泵的控制电流变化量也要变大。并且,为了防止熄火,当发动机从高工作点切换至低工作点时,若负荷超过一定值,则泵的电流不改变。

发动机转速在接近目标值时,工作点切换结束,工作点稳定控制策略开始控制泵的电流。

4 旋挖钻机试验

根据前期的分析研究,笔者使用160系列旋挖钻机实地进行钻孔试验。

为比较不同逻辑下的作业效率及油耗,笔者分别采取传统定转速控制方法和基于过程控制的发动机分阶段控制方法,进行标准钻孔试验。

为提高试验的准确度,笔者使用两种方法分别钻取6个孔洞(每个孔洞钻取60斗,总计40 m深),记录工作循环次数,并采用CAN总线读取机器运行参数,得到发动机转速、扭矩曲线以及液压主泵压力情况。

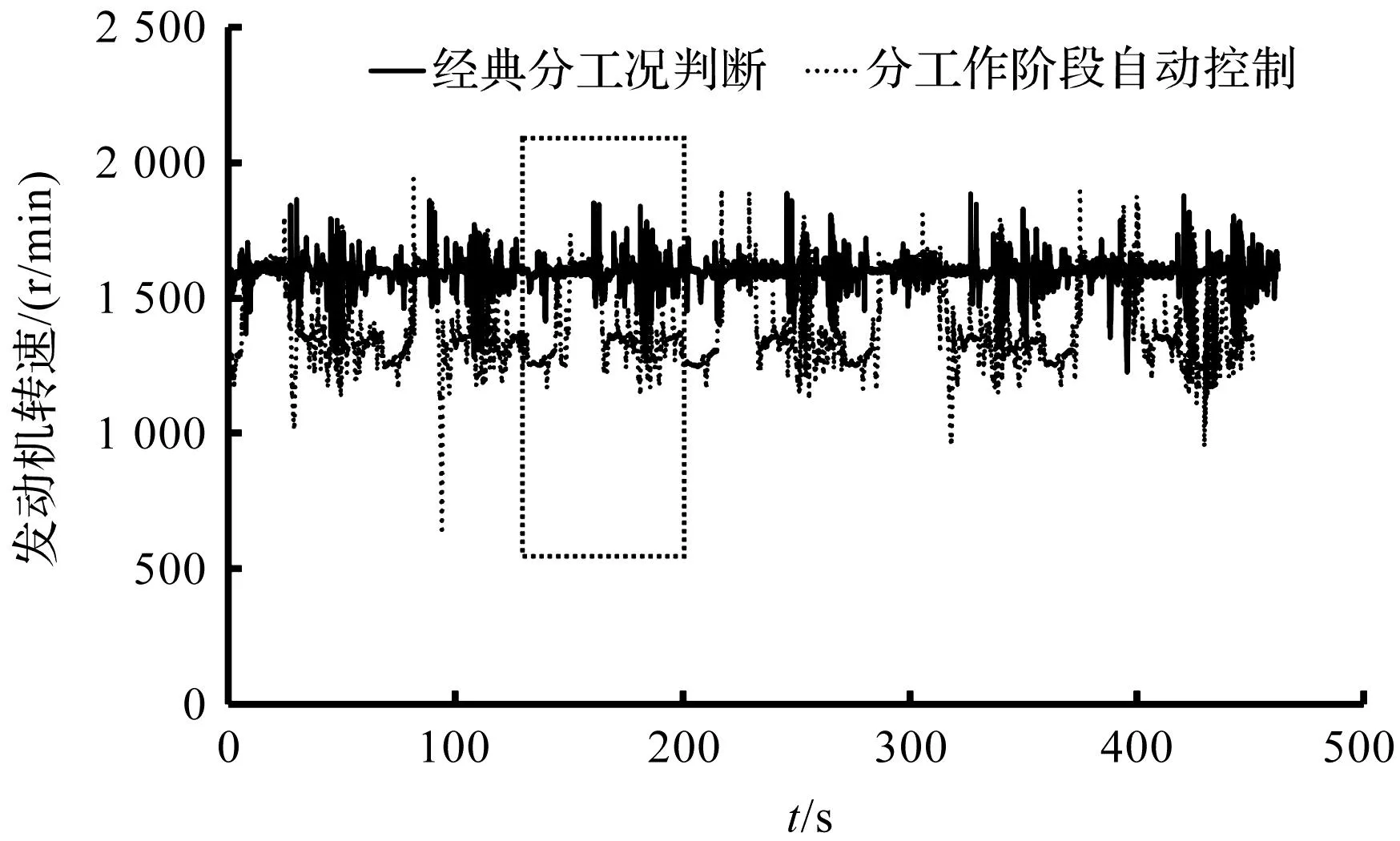

以第5号和第6号孔洞为例,钻进控制主要参数如图10所示。

图10 不同逻辑下发动机转速Fig.10 Engine speed under different logic

由图10可以看出:采取发动机分阶段控制策略,在大负荷(钻进工况)运行时,发动机的转速能够及时调整适合当前需求的转速;而在钻杆上提、回转和对孔阶段,旋挖钻机对功率的需求不高,发动机转速能及时降低,以节省能耗。

不同方案下,旋挖钻机作业期间燃油消耗情况,如图11所示。

对比传统定转速控制和分工作阶段控制可知:采用分工作阶段控制时,旋挖钻机的发动机转速随作业对象及工作阶段的不同而变化,工作点设定更加合理。

对比传统的依靠操作手经验判断的挡位切换方式,其钻取一个洞的工作时间平均减少了15%,油耗也降低了5.74%;在提升阶段,提高了发动机的作业点,工作时间减少,油耗也有所降低;在卸载及空斗返回阶段,工作时间减少,油耗略有降低;在其余功率需求较低的时间段,发动机转速及时调整降低,对时间影响不大,而发动机功率降低,油耗相应减少较多。

综上所述,笔者利用发动机分工作阶段控制策略合理地设定了转速,发动机切换过程稳定,在提高作业效率的同时,降低了燃油消耗。

5 结束语

笔者开展了旋挖钻机施工试验与数据分析,将施工过程分成了下钻钻进、钻杆上提、上车回转、卸渣过程、回转对孔等5个阶段;对主泵出口压力、发动机性能参数和整机油耗进行了分析,并提出了旋挖钻机施工过程的发动机转速控制策略。

研究结果表明:

1)由于旋挖钻机主要工作是下钻钻进,钻孔过程时间和油耗占比最大,分别占34%和45%,回转阶段油耗和时间占比最低,且受钻斗内钻渣重量的影响,油耗会有相应的变化;

2)将旋挖钻机的作业阶段划分为5段后,可精细化研究其作业功率的具体需求;

3)与传统定转速控制相比,分工作阶段转速控制方法的工作效率提高了15%,同时整机油耗降低了5.74%。

在后续的研究中,笔者会将工作阶段的智能识别与发动机的转速控制相结合,并且对旋挖钻机工作阶段液压系统的影响进行更深入研究,这些也是其经济性能优化的最终目的。