沉井基础取土作业机器人设计与研究

董奇峰,纪晓宇,2,刘修成,3,程雪聪,4,孟林园

(1.中交第二航务工程局有限公司,湖北武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,湖北武汉 430040;5.燕山大学机械工程学院,河北秦皇岛 066004)

0 前言

沉井基础具有整体性强、稳定性好、承载能力大、对邻近建筑物影响程度较小等优点,且自身在施工下沉过程中能够挡土、挡水,既无需设置其他围护结构物,又能简化施工,因此广泛应用于锚碇、桥塔、地铁以及房屋建造等领域[1]。沉井基础在施工过程中,需要不断地对井内的土层进行取土作业,从而减小井壁与土层之间的摩擦阻力,使之顺利下沉。因此,采用合理的取土设备对沉井基础施工进度和效率有着重要影响。

传统沉井基础施工常采用空气吸泥机搭配抓斗等设备进行取土作业,该类设备组合仅对流动性较好的砂石土层有着较高效率的取土效果,对硬质地层则表现不佳,常出现无法吸泥的情况。同时,传统施工设备还存在着智能化程度低、刃脚盲区无法覆盖取土等缺点,大大影响了沉井基础沉降的施工效率。针对上述问题,众多研究者研发了不同类型的取土工程装备。周倩等人[2]针对大直径竖井工程需求研发了沉井掘进机,该设备通过工作臂可控制铣挖头进行沉井刃脚盲区位置的铣挖作业,以实现沉井全断面覆盖开挖的目的;荆国业等[3]为实现矿用沉井施工的少人化和无人化研发了全断面竖井掘进机,该设备通过支撑架在地面吊住主机,通过钻头实现主机的破岩和掘进,通过先导孔实现松土的排渣,具有机械化程度高、无需爆破、安全性高等优点,填补了我国该领域施工设备的空白;李军堂[4]针对沪苏通长江公铁大桥深水大截面沉井基础施工需求研发了绞吸式吸泥机,该设备采用多台空压机集中供气,通过破土装置进行松土,通过吸泥装置进行出渣,有效提高了取土效率。

综上所述,取土设备的结构形式、适用性能都决定了沉井基础的施工效率和施工效果,而沉井刃脚盲区、施工土层的迥异则对取土设备的灵活性和适应性提出了较高要求。因此,设计一款能够满足沉井基础取土作业需求、同时保证施工效率和效果的特种装备具有重要的工程意义。

1 机械结构设计与分析

1.1 机械结构设计

结合施工需求,充分考虑取土设备的灵活性和适应性,本文作者设计了适用于沉井基础取土作业的特种工程机器人,其结构如图1所示,为全液压驱动机器人。其中,支腿、导向轮、吊耳、泵站集成于平台上,组成了机器人的上部结构;回转驱动、立柱、摆幅液压缸、伸缩臂、铣挖头则组成了以上部结构为固定基座的三自由度机械臂,作为机器人的下部结构。

图1 沉井基础取土作业机器人结构

上部结构主要搭载了机器人的辅助功能:吊耳下部与平台焊接连接、上部与沉井上部的卷扬机挂钩连接,可通过卷扬机将机器人整机下放至沉井指定施工位置;支腿套装于平台中,通过液压缸完成在平台上的伸出和缩回动作,当机器人下放至指定位置后,支腿伸出直至抵住沉井井壁,将机器人整机固定于该位置,作为机器人后续取土施工的支撑点;导向轮焊接于平台上,主要用于防止机器人在卷扬机吊装下放过程中与井壁产生大面积的直接碰撞;泵站与平台螺栓连接,主要用于为机器人所有液压执行元件提供动力。

下部结构主要搭载了机器人取土作业功能:以上部结构为固定基座,回转驱动上部机座部分固接于平台,下部转子部分固接于立柱,构成了机械臂的第一个关节,为转动关节;立柱与伸缩臂铰接连接,通过摆幅液压缸驱动伸缩臂绕铰接轴转动,构成了机械臂的第二个关节,为转动关节;伸缩臂为伸缩机构,通过内置伸缩液压缸驱动,构成了机械臂的第三个关节,为移动关节;铣挖头固接于伸缩臂末端,主要用于土层开挖。一方面,铣挖头能够应对绝大多数地层的铣挖要求[5],满足了沉井基础取土施工对破土工具的适应性要求;另一方面,三自由度机械臂能够灵活地将铣挖头伸至包括刃脚盲区在内的任何所需铣挖点位,满足了沉井基础取土施工对设备的灵活性要求。

1.2 关键部件静力学分析

机械臂作为沉井基础取土作业机器人的主要工作部件,其结构的合理性至关重要。相较于立柱,伸缩臂作为长杆结构,在取土作业中主要作为承载和定位关节,其结构的强度、刚度分析极其重要。因此,为保证机械臂正常工作,对伸缩臂进行有限元静力学分析。当伸缩臂处于完全伸长、对土层进行竖向铣挖时为极限受力状态,对此状态下的伸缩臂进行受力分析。

在SolidWorks中建立伸缩臂模型,并根据实际情况为模型添加材料属性:伸缩臂主体结构材料为Q345钢,耐磨滑板为锡磷青铜。使用软件中Simulation模块对伸缩臂进行有限元静力学分析[6],分析过程及结果如图2所示。

图2 伸缩臂结构静力学分析

(1)添加约束。在伸缩臂与立柱、摆幅液压缸铰接位置添加铰接约束。

(2)施加载荷。添加竖直向下的引力G,重力加速度大小设置为9.8 m/s2;添加竖直向下的作业载荷F,大小设置为30 000 N。

(3)划分网格。采用基于曲率的网格,设置高网格品质,划分结果为节点总数522 737个,单元总数284 680个。

(4)对上述模型进行解算。

由分析结果可知:伸缩臂在极限工况下最大应力值为174.729 MPa,远小于伸缩臂材料的屈服极限,安全系数接近2,强度满足设计要求;最大变形量为7.537 mm,小于伸缩臂最大臂长的1/500,刚度满足设计要求。

2 运动学分析

铣挖头的作业位置由机械臂所有关节的位移量共同决定,而各关节位移量则由对应的液压驱动元件的位移量所决定[7-8]。因此,针对沉井基础取土作业机器人结构特点,对其进行运动学分析。

简化沉井基础取土作业机器人运动学分析模型结构,根据D-H法建立其坐标系[9],如图3所示。图中,O0-X0Y0Z0坐标系为基坐标系,原点位于立柱上平面与回转轴线的交点,Y0轴垂直于纸面向里;O1-X1Y1Z1为关节1坐标系,原点位于Z0轴d1处,Y1轴垂直于纸面向里,关节变量为θ1;O2-X2Y2Z2为关节2坐标系,原点位于立柱和伸缩臂铰接点,同时位于X1轴a1处,Z2轴垂直于纸面向外,关节变量为θ2;O3-X3Y3Z3为关节3坐标系,与工具坐标系重叠,原点位于铣挖头旋转轴中心,Y3轴垂直于纸面向外,关节变量为d3;点A为摆幅液压缸与伸缩臂铰接点,点B为Z3轴与X2轴交点且位于X2轴a2处,点C为摆幅液压缸与立柱铰接点。

图3 沉井基础取土作业机器人D-H坐标系

(1)

(2)

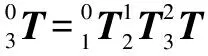

沉井基础取土作业机器人D-H参数如表1所示。

表1 沉井基础取土作业机器人D-H参数

(5)

(6)

式中:c1=cosθ1,s1=sinθ1,c2=cosθ2,s2=sinθ2。

将铣挖头旋转轴中心表示为向量[X,Y,Z,ξ]T形式,可得其位姿:

(7)

式中:X、Y、Z为位置坐标;ξ为姿态角。

则式(7)为机器人正运动学模型,下面求解机器人逆运动学模型。由于沉井基础取土作业机器人结构较为简单,因此采用几何法进行求解。

由空间几何关系,可得:

θ1=Atan2(Y,X)

(8)

由式(7)可得:

θ2=ξ-θ1

(9)

由图3可知,在△O3EB和△O2DB中存在如下几何关系:

(10)

式中:DE=Z-d1,sin∠BO3E=cosθ2,sin∠DO2B=sinθ2,O2B=a2,O3B=d3。

联立式(8)—(10)可得:

(11)

则式(11)为机器人逆运动学模型。下面求解机器人关节驱动器位移与关节位移之间的运动学模型。

设回转驱动马达初始值为0,位移为α1,由回转驱动传动关系可得:

α1=iθ1

(12)

式中:i为回转驱动传动比且i=108。

图3中,由余弦定理可知,在△AO2C中,有

(13)

式中:AO2=650 mm,CO2=1 200.5 mm。

另,由几何关系可得:

(14)

式中:L2为摆幅液压缸原长且L2=930 mm;λ2为摆幅液压缸位移;∠AO2B=94 °。

由于伸缩臂为移动关节,因此有

d3=L3+λ3

(15)

式中:L3为伸缩臂原长且L3=3 855 mm;λ3为伸缩液压缸位移。

联立式(12)—(15)可得:

(16)

则式(16)为机器人关节空间到驱动空间的运动学模型。

3 关节驱动控制系统设计与分析

3.1 关节驱动位置控制系统设计

由机器人运动学分析可知,铣挖头的运动可分解为各关节的独立运动,而各关节的运动则取决于对应液压驱动器的运动,因此关节驱动器的控制系统设计和分析至关重要[10]。

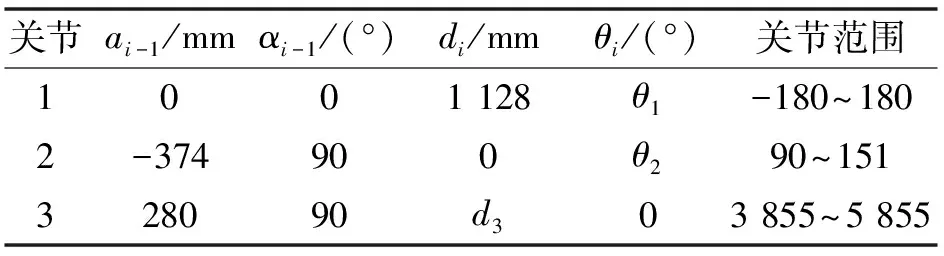

针对沉井基础取土作业机器人结构和作业特点,其液压驱动系统考虑阀控系统。在需要做闭环控制系统的前提下,采用电液比例阀对液压执行器进行控制相较于采用伺服阀控制具有抗污能力强、成本低等优点,且控制性能基本能满足工程机器人的控制需求[11],故使用电液比例阀作为机器人关节液压驱动器的控制元件。就沉井基础取土作业机器人而言,其关节驱动控制系统可视为电液比例位置控制系统,其结构如图4所示。其中,关节驱动器控制系统输入信号来自于关节位姿的运动需求,而输出位移同样又作用于关节位姿。在该系统中,关节1驱动控制系统为阀控马达系统,检测反馈元件为角度传感器,主要用于检测和反馈液压马达实际输出角度;关节2和关节3为阀控非对称缸系统,检测反馈元件为位移传感器,主要用于检测和反馈摆幅液压缸和伸缩液压缸实际输出位移。

图4 电液比例位置控制系统结构

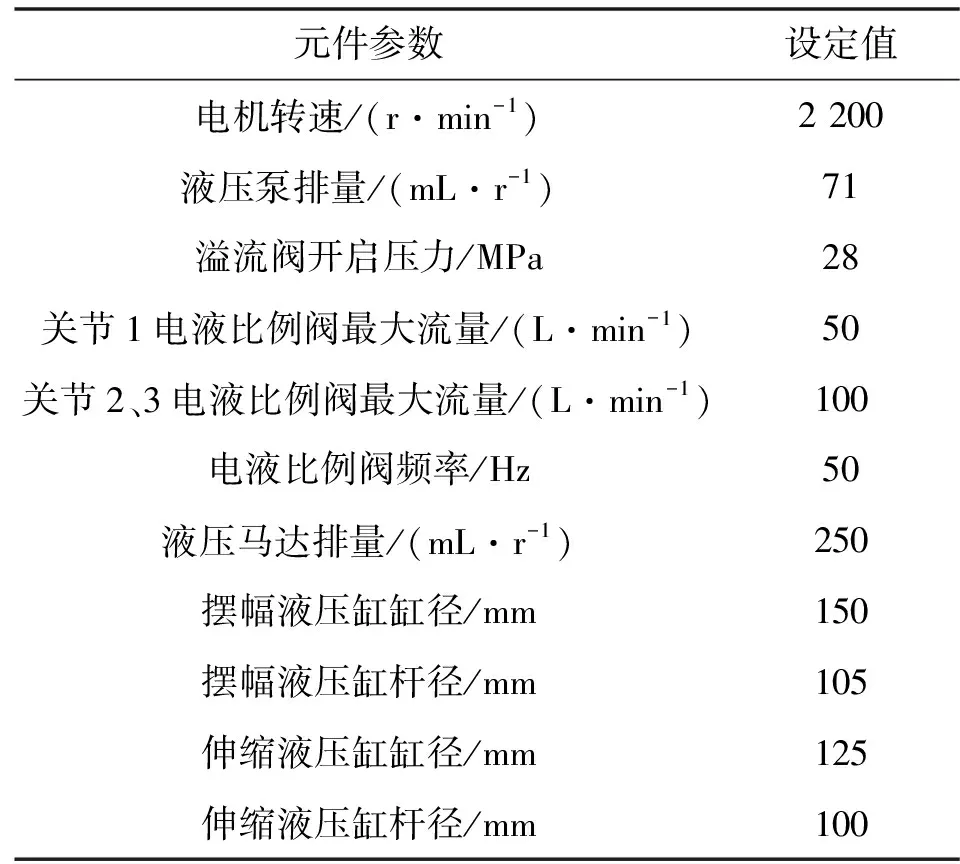

在电液比例位置控制系统中,控制器以消除偏差为目标,根据系统给定输入和实际输出的偏差进行逻辑运算,对控制系统进行校正,用以改善系统的控制特性,因此控制器的选用和设计对系统的应用表现有着重要影响。PID控制器具有结构简单、易于实现、可靠性高、鲁棒性好等优点[12-14],因此被广泛应用于工程控制系统当中,其原理结构如图5所示。图5中,e(t)=y(t)-r(t),为系统偏差;u(t)为控制器控制量;KP、KI、KD分别为控制器比例、积分、微分系数。

图5 PID控制结构

其中,PID控制输入与输出关系为

(17)

式中:TI为积分时间常数;TD为微分时间常数。

通过选取合理的参数,PID控制器能够对绝大多数机电控制系统动态特性起到有效的改善作用,因此初步拟定采用PID控制器对沉井基础取土作业机器人控制系统进行校正。

3.2 关节驱动位置控制系统仿真分析

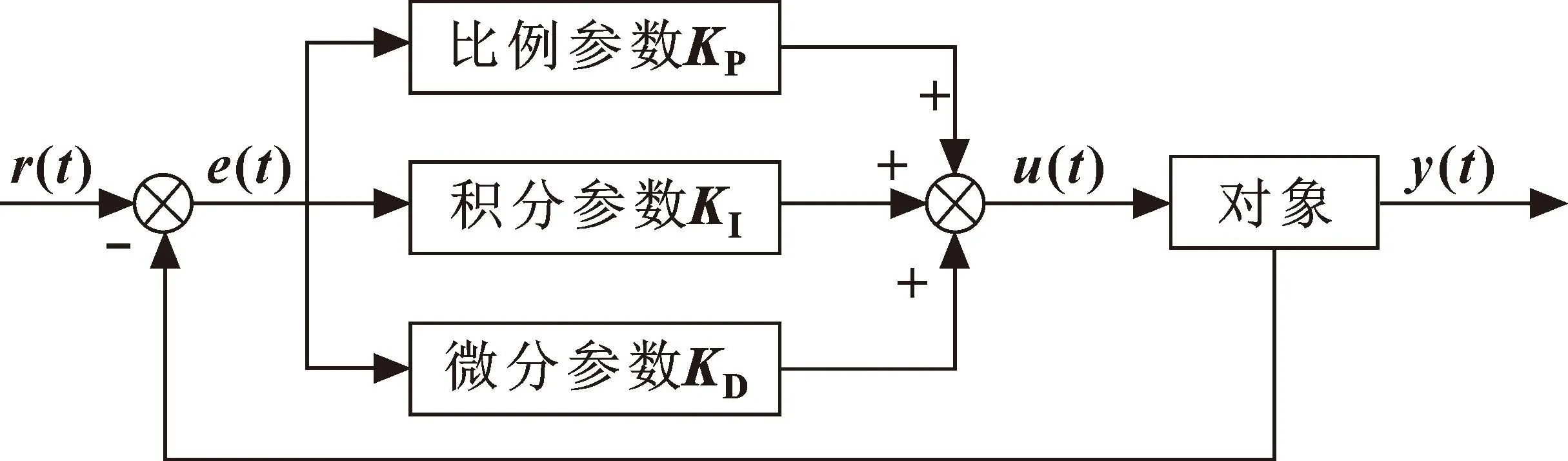

在AMESim环境下建立机器人各关节驱动控制系统关键元件仿真模型,如图6所示,仿真参数见表2。

表2 仿真模型元件参数

图6 机器人关节驱动控制系统仿真模型

依次对各关节控制系统进行仿真分析。为验证PID控制器的有效性,分别对各关节控制系统校正前和校正后的动态特性进行对比分析。考虑到机器人作业的安全性,以系统不超调为原则进行PID控制器参数的整定[15],各关节控制系统阶跃响应如图7所示。

图7 驱动系统阶跃响应

关节1驱动控制系统的PID参数整定结果为KP1=12.3,KI1=0.013,KD1=0,由图7(a)可知:系统校正前调整时间为32.71 s,校正后调整时间缩短至1.59 s,提升了95.1%;关节2驱动控制系统的PID参数整定结果为KP2=11.8,KI2=0.012,KD2=0,由图7(b)可知:系统校正前调整时间为18.93 s,校正后调整时间缩短至1.66 s,提升了91.2%;关节3驱动控制系统的PID参数整定结果为KP3=11.9,KI3=0.012,KD3=0,由图7(c)可知:系统校正前调整时间为12.59 s,校正后调整时间缩短至1.11 s,提升了91.2%。由此可见,PID控制器极大地提升了机器人关节驱动控制系统的响应速度,有效改善了系统的动态特性。

4 试验分析

基于上述分析,研制了沉井基础取土作业机器人。为验证机器人使用性能,在常泰长江大桥进行试验,如图8所示。机器人使用性能测试主要包括机械结构的可靠性、电液控制系统的精确性以及取土作业的可行性。

图8 沉井基础取土作业机器人样机

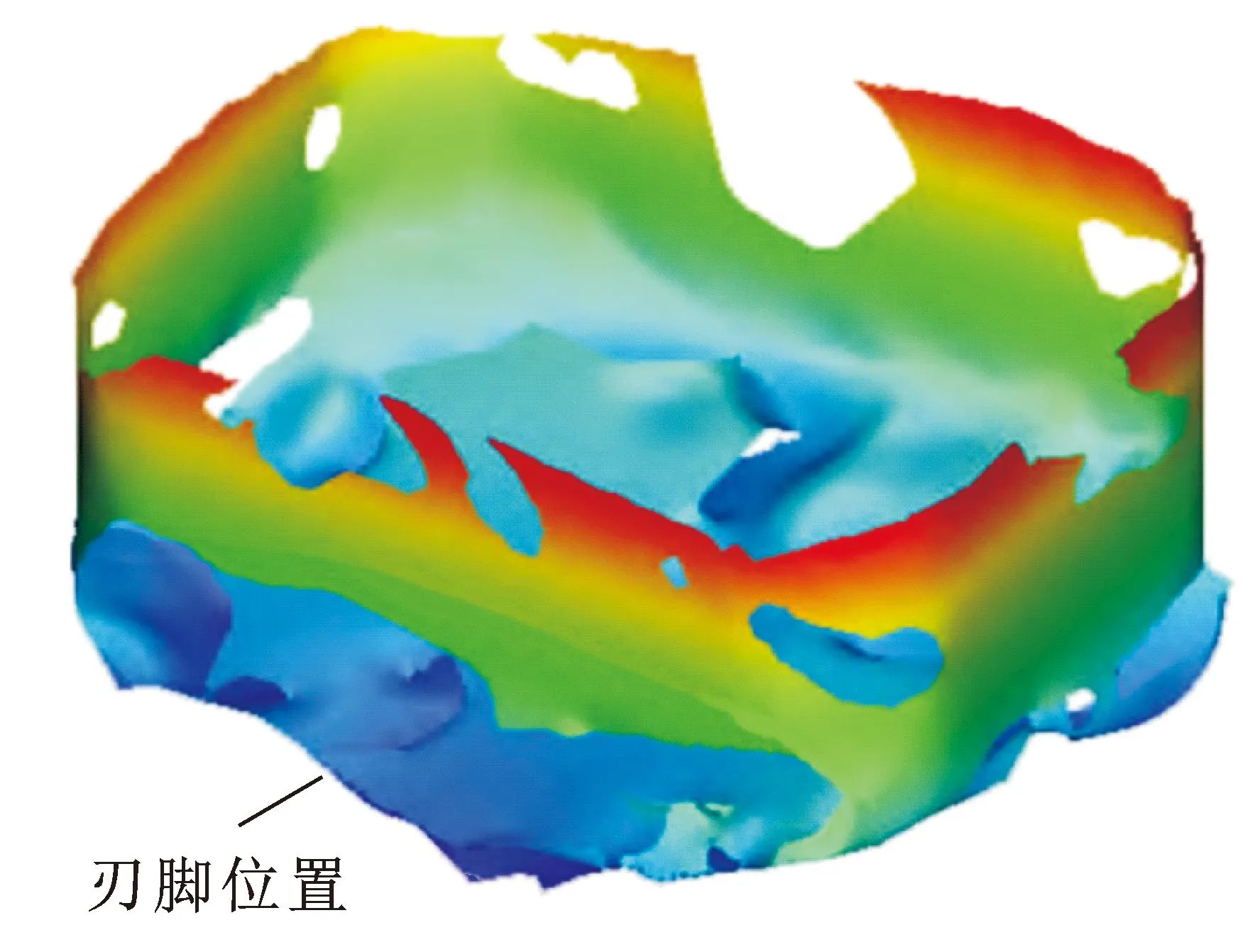

经过一轮完整的取土作业试验后,各处机械结构未有明显变形和破损,证明了机械结构设计的可靠性。作业过程中,后台工控机数据监测显示:关节1控制精度在1°以内,关节2和关节3控制精度在10 mm以内,满足机器人控制需求。完成一个工位的取土作业并同步使用泥浆泵排渣后,通过三维声呐技术进行沉井底部取土作业面的扫描检测,成像效果如图9所示。检测结果表明,包括沉井刃脚盲区在内的作业位置土层均已脱空,证明了机器人取土作业的可行性。

图9 扫描成像效果

5 结论

面向沉井基础取土作业需求,本文作者设计了一款集机、电、液技术于一体的沉井基础取土作业机器人,通过理论计算、仿真分析以及试验验证的方法对其进行研究。

(1)基于SolidWorks/Simulation对沉井基础取土作业机器人伸缩臂进行了机械结构静力学分析,分析结果表明:极限工况下伸缩臂最大应力为174.729 MPa,最大变形为7.537 mm,强度和刚度均满足设计要求。

(2)通过理论计算对沉井基础取土作业机器人进行运动学建模,基于D-H法和几何法得到执行器位姿与各关节角之间的关系,进而得到与3个液压驱动器之间的函数关系。

(3)基于AMESim对沉井基础取土作业机器人各关节驱动控制系统进行仿真分析,分析结果表明:经PID控制器校正后,各关节控制系统响应速度分别提升了95.1%、91.2%、91.2%,证明了PID控制器的有效性。

(4)对沉井基础取土作业机器人进行试验分析,试验结果表明:沉井基础取土作业机器人机械结构可靠,控制系统精度满足使用要求,取土范围满足施工需求,证明了机器人设计的合理性以及工程应用的可行性。