数字孪生驱动的车间物流可视化监控方法

吴琦,张胜文,国明义,曹佑忍

(江苏科技大学机械工程学院,江苏镇江 212100)

0 前言

随着智能制造浪潮的掀起,数字化车间物流管理方式逐渐智能,有效提高物流工作的效率及准确性,但是仍有很大的改进空间[1],表现在各部门间的信息交流不够充分,对配送物料的需求信息沟通不及时,导致车间生产所需的物料不能满足车间装配生产运行的需求,并且物料配送过程不够透明,一定程度上造成了工位物料到达时间不准确影响后续装配工作。另外,在对车间的实时监控方面,当前可使用的监控手段局限性较大[2]。车间主要利用摄像头形式进行监控,视角固定,监控范围有限,缺少全方位的监控管理。因此,提出一种数字孪生驱动的车间物流配送实时监控方法,全方位监控车间物流配送情况,提高车间物料配送的效率,通过构建数字孪生车间与物理车间交互映射,实现车间物流智能化。

近年来,基于数字孪生的实时监控技术备受国内外学者的关注,也取得了一定的成果。ZHAO等[3]提出一种基于物联网和数字孪生的安全管理追踪解决方案框架,并开发一种室内安全跟踪机制,用于识别异常状态并实时获取精确的位置信息。PAN等[4]提出一种多层云计算数字孪生系统,用于同步生产物流系统的实时监控、决策和控制,在具有完整实时信息的物联网驱动生产物流同步系统中,物理层发生的动态可以被准确、实时地捕捉,而数字层则可以有效地评估其对系统整体运行状态的负面影响。吴钱昊[5]通过数字孪生技术并结合生产车间设备监控的实际需求,在现有生产设备管理技术的基础上进行优化,以提高生产车间设备监管系统的智能程度。周成等人[2]提出一种基于数字孪生的车间三维可视化监控系统六维模型,以解决制造车间监控透明度低、方式单一、实时性差等问题。吴鹏兴等[6]基于AutomationML和OPC UA的数据建模和传输方式、事件驱动的虚实映射方法,实现了车间实时监控。段明皞等[7]为了完成装配过程的全方位数据监控,建立了发动机装配实时监控系统,实现了装配线数字化运行。赵浩然等[8]提出了实时数据驱动的虚拟车间同步运行模式,在Unity3D上开发了多层次协同展示的三维可视化监控模型。姜康等人[9]在Unity3D上进行了基于虚拟现实技术和信息集成技术的虚拟车间状态监控系统的实例验证。曹伟等人[10]用RFID的车间数据采集方法并以事件为驱动运行,建立离散制造车间多层次监控模型。

综上,国内外的学者在数字孪生车间实时监控方向上取得了一些成果,但车间的监控界面交互性差,无法全方位多层次反映物理车间的真实细节情况等不足依旧存在。为此,本文作者对车间物流方面开展数字孪生驱动的车间物流实时监控技术研究,围绕其系统框架,研究系统关键模块,并开发了车间物流可视化实时监控系统。

1 系统框架

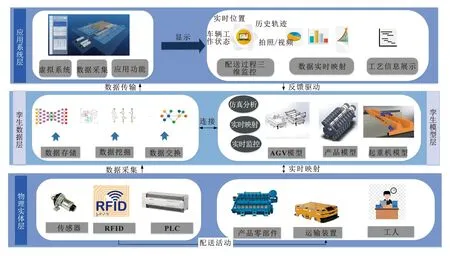

本文作者设计一种数字孪生驱动的车间物流要素实时监控系统,在满足精准配送和节约配送资源的前提下,实现物理车间与虚拟车间迭代优化,集成车间物流配送要素、数据,实时监控车间物流配送情况,达到车间物流管控最优。具体如图1所示。

图1 数字孪生车间框架

物理实体层是实现系统的基础。结合应用系统层需求,物理层包括传感器 、射频识别系统等采集资源,无线网络、物联网等网络资源,AGV、起重机、叉车等运输资源以及在制品、零部件等产品资源。物理层中运输载体按照配送方案配送物料完成下达的运输任务,其中采集模块负责采集车间的配送需求信息、运输载体信息,将配送过程中的实时信息通过网络模块上传至数据层,对数据进行分析处理,通过数据驱动来控制运输载体工作。

孪生模型层是物理层在虚拟空间的实时映射。从几何模型、动作模型、行为模型3个方面对虚拟车间进行模型搭建,将孪生模型动态交互与融合实现对物理层的真实刻画与描述。整个虚拟层能将物理车间运输过程在虚拟层进行真实映射,包括运输设备活动、物料运输过程等。虚拟层在满足精准配送情况下对配送过程进行仿真优化与监控,并不断对模型进行修正来保证孪生层与虚拟层各种配送要素活动的一致与准确。

孪生数据层是监控体系的物理层与虚拟层的桥梁[11],存储车间运行过程中的数据并进行交互传输处理。孪生数据主要包括运输设备的属性(设备型号、设备状态)、设备运行数据(传感器数据、仿真数据以及优化和监测数据)以及物料数据(物料型号、状态)等。在配送物料活动中,不断地完善和修正数据,形成强大的数据模型,是虚拟层动态映射的基础与支柱。

应用系统层是系统功能的集合,包括智能仓储、精准配送、实时监控等功能。物理层各类运输设备协调运输,在与虚拟层交互的过程中产生大量的孪生数据传输给服务层,服务层通过孪生数据分析实现对车间配送情况的分析与监视。车间配送过程中,有大量的数据需存储与处理,对车间模型修正,满足对配送要素全过程的实时监控,进行全方位的仿真分析以提供合适的配送方案。

基于数字孪生车间框架与传统可视化监控不同的是:数字孪生驱动的车间实时监控是在不断积累物理车间运行过程中的实时数据,结合车间配送物料过程,不断完善数字孪生中的物流信息模型和仿真分析模型并反馈于物理车间,体现车间配送要素运行逻辑与演化,实现孪生车间与物理车间的虚实交互。数字孪生驱动的车间物流实时监控实现过程总结为:虚拟车间搭建、数据交互、监控结果输出3个方面。为了准确描述车间的物流配送过程,采集车间配送各要素信息数据,既包括配送过程所需的运输载体、物料、操作人员等关键信息,又包括各类配送过程中生成的实时数据,该数据主要用于实现孪生车间与物理车间的虚实映射。具体表现为在虚拟层中通过几何模型展示物理车间各要素,并通过为车间中的要素赋予动作指令表现配送物料的动态过程,以及通过各要素的运行逻辑对车间配送过程进行仿真及监控,并将运行情况及时反馈于物理车间,并及时调整,孪生车间与物理车间信息交互,并在系统输出模块中实现车间运行情况监控及对数据的统计及分析,使得车间配送效率达到最优。

2 系统模块设计

2.1 虚拟系统模块

虚拟系统从几何、动作、规则模型方面进行虚拟场景的搭建,实现对物理车间配送过程的实时映射,提供良好的可视化体验。虚拟系统模块可以表示为

Msys={M,P,Tsys}

(1)

Tsys={Tgea,Tact,Trul}

(2)

式中:Msys为车间配送模型;M为车间工艺要素孪生模型;P为车间其他孪生模型;Tsys为物流要素孪生模型;Tgea为物流要素几何模型;Tact为物流要素动作模型;Trul为物流要素规则模型。具体解释如下所示:

(1)几何模型Tgea。是建立虚拟车间的基础,对车间虚拟模型中的各要素包括配送设备、灯光、传感器、工位、物料等静态要素进行建模,完成对车间整体模型要素的搭建。

(2)动作模型Tact。物理车间内不断进行的物流配送工作,是由运输载体进行配送物料的动态过程。比如车间AGV的前进、后退、卸货,起重机的移动、抓取、放下等操作。

(3)规则模型Trul。在配送过程中设备的状态发生改变,是由于车间配送任务是由不同的指令下达,通过事件驱动车间运输设备工作[12],以实现更深层次的虚拟车间的建模工作。

2.2 数据交互模块

车间配送监控系统运行是通过数据的驱动,利用传输协议双向通信方式建立数据采集层与数据展示层之间的联系,确保数据传输的高效性和实时性[11-13]。数据实时交互架构如图2所示。数据展示层向数据处理层发送数据请求,并将处理层返回的数据进行渲染以实现车间运输状态的更新。数据处理层响应上层请求,为相应的服务提供数据来源,并接收采集层传输的数据。数据采集层将物流数据等存储到SQL Sever数据库中,当服务器接收指令后,会执行相关操作并将结果返回给服务器,服务器返回数据至数据处理层进行数据格式处理等操作。上述操作形成闭环以确保数据实时交互的高效性,实现数据驱动车间物流运行[14]。

图2 数据实时交互架构

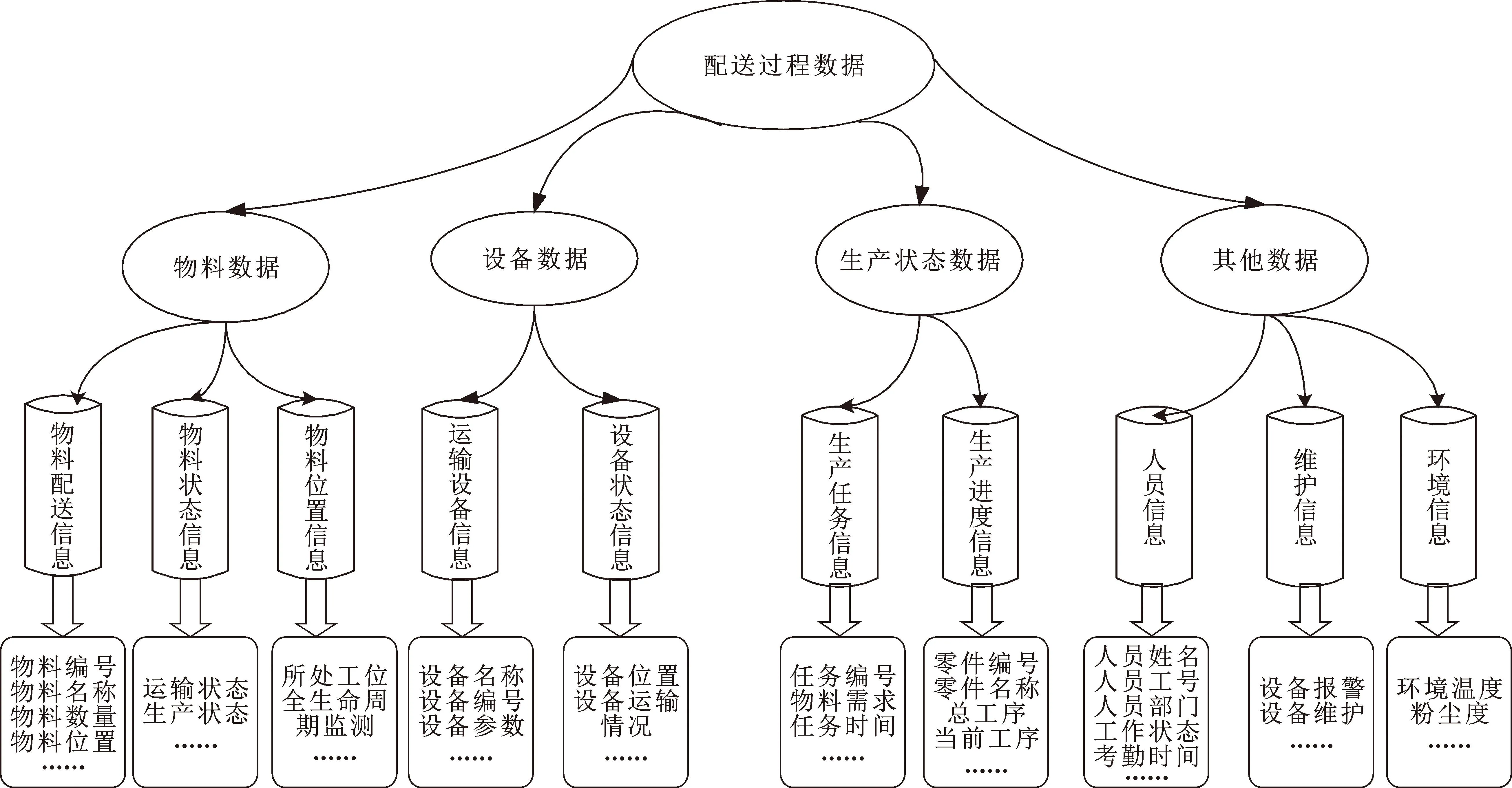

其中,数据主要来源包括物料数据、设备数据以及生产状态数据及其他数据。物料数据包括物料的数量、型号、位置等,及物料仓储中的出入库信息。仓储数据将与其他车间物料数据互联互通。运输设备数据包括车间运输设备的基本信息包括型号、设备参数等。运行状态信息包括设备运行过程中的工作速度、载物情况等状态。生产状态数据包括生产任务信息及生产状态信息。其他数据包括人员信息数据、维修数据及环境数据等。数据的具体内容见图3。

图3 配送数据类型

2.3 系统服务模块

系统服务模块具有较强的交互性和展示性,可以根据系统需求提供相应功能,文中的系统服务模块包括车间监控、数据管理和分析、运输情况显示。对数据进行交互、处理、更新等操作,完成对车间场景、物流、工艺的映射并显示。具体车间可视化监控内容如图4所示。

图4 车间可视化监控

实时监控功能可以实现车间配送过程全方位、多角度的监控,分别是:全局视角、局部视角和追踪视角。全局视角实现自由视图模式下的车间漫游,操作者可随意选择视角,使用键盘、鼠标操作视角方向,实现在车间中的自由漫游。局部视角实现在固定位置进行定点监视。追踪视角用于配送过程的车辆,在车辆配送过程中进行视野跟随,不需要用户操作就可以对车间配送进行监视。

数据管控功能,包括对运输设备状态数据、物料追溯数据、设备维修故障数据等进行管理及分析。根据优化理念,分析配送最优方案、统计车间内配送设备在运行时间内的异常情况并分析,以便在配送过程中出现扰动情况时做出配送方案的调整。通过数据分析,管理者可以更直观地了解车间配送情况,调整配送进度。

运输情况显示功能是将运输载体的运输情况进行展示分析,包括各AGV的运输物料及装载率,根据AGV配送至各工位的情况更新运输物料及装载率,结合车间监控实现对车间AGV配送的全方位监控。

系统服务模块根据系统采集的数据对物流方面进行监控。根据采集系统收集的各种实时数据,分析车间中配送设备的运行状态,并对车间物流、工位的装配工艺及车间整体映射,实现了物流监控的要素管理透明化,提高车间的物流运行效率。

3 系统功能实现

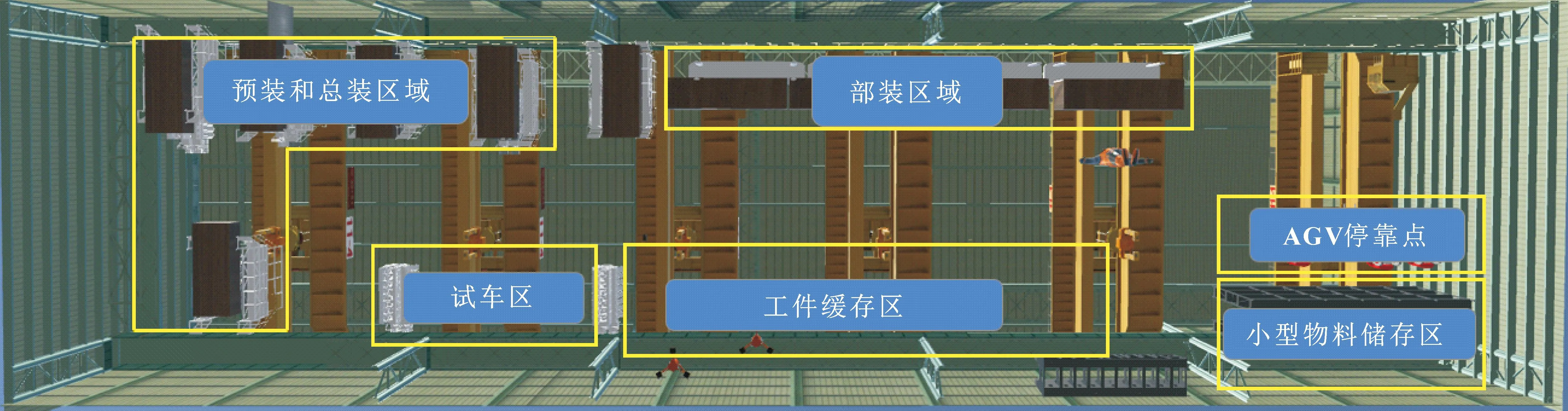

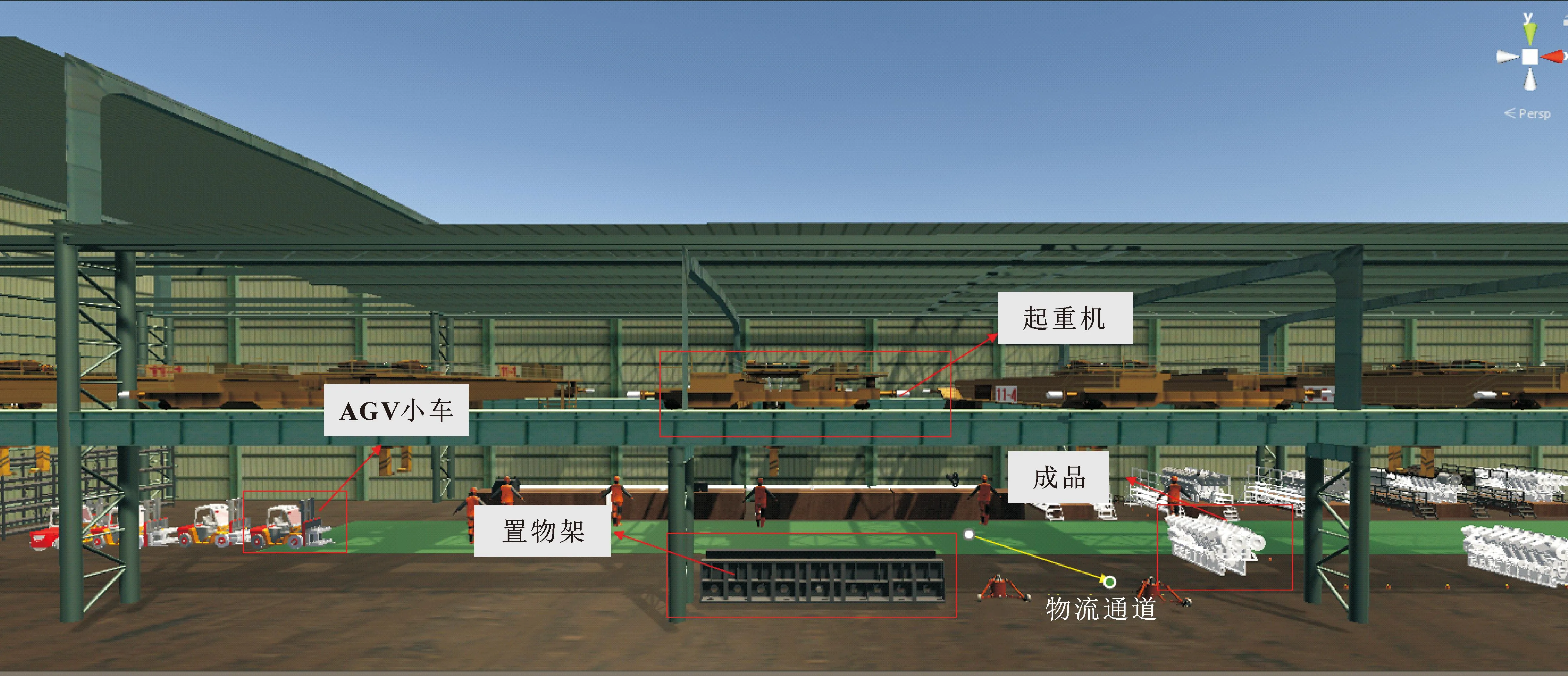

以某船用柴油机混流装配车间为例验证系统的有效性。该车间共有11个工位,分为部装、预装及总装工位,装配车间的主要运输车辆为AGV和起重机。利用SolidWorks对车间内要素进行三维建模,并将模型通过3DMax转化为.FBX格式模型文件,最后将模型导入到Unity3D中。具体车间俯视图及车间内部场景如图5、图6所示。并建立实时数据库,存储车间运行过程中的数据尤其配送过程中的数据,最后在Unity3D中结合C#编程建立实时监控系统[12]。系统的具体功能如图7所示。

图5 车间俯视图

图6 车间内部场景

物流配送显示主要针对AGV运输过程的监视,包括AGV所运输的物料信息、所在工位及AGV的装载率等,当AGV到达某一工位时,则显示该AGV在该工位的配送信息。数据分析主要显示车间的整体配送情况,主要包括年月日的运输车辆配送情况、车间物料分布情况、车间年产值等。监视功能区中对于AGV的监控采用了追踪视角,随着AGV配送物料进行视线跟随,对于车间中的特定位置进行监控,如工位、缓存区等采用局部视角进行监控,通过键盘H操作进行视角切换,方便监控物料到达各工位的配送情况及缓存区的物料情况;车间漫游监控通过使用键盘中的W、A、S、D进行场景的前后左右视角移动,另外鼠标的左键有加速移动功能,鼠标的右键为视角的旋转。具体控制方法如表1所示。

Unity3D运行结果如图8所示。点击物流配送功能,当AGV到达某工位时,能在功能栏中显示配送信息,并且视角都随着AGV漫游。点击数据分析功能,车间配送情况图表分析具体情况见图9,通过操作键盘及鼠标实现车间场景漫游及场景切换。通过该系统的初步验证,目前基本可以实现车间物流运输情况的数据采集、配送情况的动态映射、车间运行数据的分析等功能,有效解决传统车间的物流管控困难、可视化程度不高、配送物料追踪困难等问题,并且虚拟车间与物理车间高度映射,虚实交互效果较好。

图8 系统某时刻运行情况

4 总结

本文作者面向生产车间物流智能发展需求,为解决车间物流监控透明度低、监控手段单一、实时性差等问题,提出一种数字孪生驱动的车间物流实时监控方法,设计数据驱动的虚拟车间运行模式。首先,根据实际配送需求,设计监控系统的功能需求。然后,研究监控系统的关键技术,针对车间中信息时变性,提出利用实时数据库存储车间配送信息方法。最后以某柴油机装配车间为例,在监控系统中采用多种视角、图表分析、事件触发显示等方式进行全方位、全要素的动态监控。采用该监控系统显著提高了车间物流的透明度、实时性、交互性,从而为复杂产品装配车间物流智能监控提出一种解决思路。