基于叉指微电极的新能源车电池冷却液电导率变送器设计

王雪鹏,梁百慧,陈晓鹏,高逸宁,郁昌青,金庆辉,邬杨波

(1.宁波大学信息科学与工程学院,浙江宁波 315211;2.健康智慧厨房浙江省工程研究中心,浙江宁波 315336;3.宁波方太厨具有限公司,浙江宁波 315316 )

0 引言

随着新能源汽车迅速发展,其产品质量,技术安全等方面风险进一步扩大。目前已经有很多关于新能源汽车自燃的报道,其中动力电池燃烧是造成汽车自燃的主要原因,提高动力电池安全性能是解决问题主要手段之一。新能源汽车中电池管理系统(battery management system)时刻监控电池的使用状态,为新能源车辆的使用安全提供保障,其中对电池冷却液的电导率进行监测尤为重要。在新能源汽车中,电池冷却液具有以下特点:首先,对于浸入式冷却方式,由于电池与冷却液直接接触,冷却液必须拥有超低的电导率,此时冷却液与电池完全绝缘。对于间接液冷式冷却方式,电池冷却液具有超低电导率可以防止冷却液泄漏造成电极短路。其次,新能源车辆在使用过程中冷却液的温度会在较大的范围内变化,对不同温度下的冷却液电导率进行检测可以保证车辆使用过程中的安全性。最后,低电导率电池冷却液不易腐蚀冷却管路。因此,电池管理系统要求在线高精度电导率测量和温度监测,确保电池安全。对车辆而言,电池使用寿命增长,能量损失减少,可以增加车辆运行的安全性和使用时间。

目前,已有的商用电导率传感器测量精度相对较高、量程范围广、附加功能强,但是对于宽温度范围内超低电导率溶液电导率的测量精度不能满足新能源车电池冷却液的监测需求。如AST生产的电导率传感器,检测范围为1~1 000 μS/cm,检测精度为±1 μS/cm,有效测量温度为0~50 ℃,不满足新能源汽车的应用需求。美国的奥利龙(Orion)公司发布的A212型台式电导率仪测量范围为1~3 000 μS/cm,有效测量温度为0~25 ℃,主要面向电力/石化/制药/生物/食品等行业纯水检测,对超低电导率溶液测量效果并不理想。

超低电导率溶液的测量中,中北大学郭峰等使用了四电极探头,使用正弦交流信号作为激励信号对1~1 000 μS/cm的溶液电导率进行测量[1]。大连理工大学高山川等使用双频正弦信号作为激励信号,通过计算溶液的阻抗解决了溶液中的双电层效应[2]。清华大学的孟凡、董永贵使用方波脉冲作为激励,有效减小了正弦信号在测量过程中不稳定的问题[3]。以上研究都是在0~30 ℃内对溶液电导率进行测量,但在实际运行过程中新能源汽车电池冷却液受环境影响较大,需要保证在极端条件下(如在-20 ℃或90 ℃时)对电池冷却液电导率进行准确测量[4]。

针对新能源车电池冷却液电导率测量面临的宽温度区间,超低电导率溶液的高精度测量的挑战,本文设计的高精度信号采集与处理电路使用集成微纳叉指电极并采用铂电阻作为温度传感单元,可对-20~90 ℃温区内的电导率与温度进行测量。与传统的金属电极电导率传感器相比,该传感器可以通过MEMS工艺实现量产,具有高一致性、高灵敏度、高稳定性、体积小等优点。

1 电导率温度集成微纳电极设计

电导率是物体传导电流的能力,由自由移动的离子产生,通过在传感器两端施加交流激励信号可以实现电导率的测量[5]。传统金属电极体积大,需要占用较大的安装空间。叉指电极体积小,电极表面电荷运动所需时间短,与传统金属电极相比,具有响应速度快[6]、检测灵敏度高、高稳定性好等优势,可以在不影响和破坏测试环境的情况下测量[7]。此外,通过电极的微小电流可以显著降低溶液体系的IR压降和电流引起的热效应,适用于对测量精度和安全性能要求苛刻的新能源车电池冷却液的电导率测量[8]。

溶液电导率与电解质在水中的离解度及离子的迁移速度有密切的关系,溶液的离解度及离子迁移速度又与溶液的温度密切相关,溶液温度变化将影响到溶液实际的电导率。为比较不同温度下溶液电导率,通常将电导率规定为25 ℃下溶液电导率。因此实际电导率测量必须进行温度补偿,通过温度补偿使不同温度的溶液的电导率具有可比性。

1.1 叉指微电极电导率传感器

叉指微电极由一对交叉排列的对称电极构成,其中一个为激励电极,提供检测所需要的激励信号,另一个为参考电极[9]。当对激励电极施加一定幅度和频率的电压信号时,在电场作用下溶液中离子会在溶液中移动,从而在电极间产生电流[10],这个过程中电极-溶液-电极体系存在一定的阻抗,两极之间的电导与溶液电导率之间呈现为一种比例关系,通过对电极间等效电导率的测量可以计算出溶液实际电导率[11]。叉指微电极-溶液组成的电化学体系等效电路图如图1所示。

图1 叉指电极-溶液等效电路图

图1中,Cdl表示电极表面的双电层电容,Csol表示溶液电容,Rsol表示溶液电阻,而叉指电极总体阻抗Z与单对叉指的阻抗Zn之间的关系可表示为

(1)

由式(1)可知叉指电极的总体电导等于每对叉指电导之和,即可通过叉指数目的增加实现对高内阻溶液的阻抗测量,有效降低电导率测量的最低检测限[12]。针对新能源车电池冷却液电导率极低的特性,依据叉指电极电路模型,本文采用六对叉指电极实现电池冷却液电导率测量。六对叉指电极的叉指长度为8.00 mm,宽度为0.05 mm,叉指间距为0.35 mm,所设计的集成微纳叉指电极版图如图2所示。

图2 叉指电极电导率传感器与Pt温度传感器版图

通常情况下,电导率传感器的电极常数必须进行校准[13],电极常数取决于电极的几何形状,通过电极常数与溶液的电阻率可以计算出溶液的电导率[14]。式(2)为溶液电导率与溶液电阻率和电极常数的关系:

Rsol=k·ρ=k/σ

(2)

式中:Rsol为溶液电导率;k为电极常数;ρ为溶液电阻率;σ为溶液介电常数。

在相同电导率范围内,通过调整k可以获得更大的溶液等效电阻,式(3)为溶液电导率与电极常数的关系:

(3)

式中:L为电极长度;s为电极间隙,w为电极宽度。

当式(3)中的K(k)完全积分时,

(4)

可以看出在测量低电导率的溶液时,叉指电极拥有更快的响应时间,降低了建立稳态所需的时间,改进了测量响应[15]。

1.2 Pt1000温度传感器

新能源车电池冷却液工作温度范围在-20~90 ℃,适合使用热电阻式测温传感器。热电阻式测温传感器的优点十分明显,拥有高的温度系数以及高电阻率,而且在较宽的测量范围内具有稳定的物理及化学特性,且加工工艺简单。而铂的温度系数适中,且电阻随温度变化近线性,物理化学特性十分稳定,本设计使用蛇形薄膜铂电阻对温度进行测量。

蛇形薄膜铂电阻设计结构如图2所示,铂电阻长度为0.48 mm,宽度为0.08 mm。由于温度传感器与冷却液直接接触,因此在传感器制造时,在铂电阻上方覆盖一层氮化硅进行绝缘处理,同时氮化硅层也起到防腐蚀的作用。图3为传感器实物图,该传感器通过MEMS(微机电系统)工艺制备,采用磁控溅射工艺和离子束刻蚀工艺制备精细铂敏感电极,采用等离子体增强化学气相沉积和反应离子刻蚀技术制备绝缘抗腐蚀的氮化硅薄膜。

2 电导率变送器电路设计

2.1 电导率变送器电路总体结构

电导率变送器以GD32F303CGT6微处理器为核心,实现激励信号产生、数据采集以及基于CAN总线的传感器校准与数据传输。传感器电路总体结构如图4所示,包括电源电路、激励信号产生电路、电导率测量电路、温度测量电路、CAN通信电路。电源电路将12~36 V的直流电压输入转换为5 V并通过其他电路将5 V转换为其他供电电压与参考电压。激励信号产生电路由基准电压源与模拟开关组成,通过嵌入式微控制器控制模拟开关的开关频率从而控制激励信号的频率。通过电导率测量电路与温度测量电路对溶液电导率与温度进行测量,由微控制器进行数据采集与温度补偿计算,最后通过CAN总线实现检测数据的传输。

2.2 激励信号发生电路

在测量溶液电导率时,电极与电导池会形成一个复杂的系统,电导池中存在一系列复杂的电化学反应。为了避免直流激励造成的极化效应的影响,传统电导率测量电路多采用双极性正弦信号或方波作为激励信号。双极性激励信号存在传感器电源供电电路复杂,波形峰值抖动影响测量精度等问题。本文提出采用高精度基准电压源及模拟开关产生单极性方波激励信号,不仅可以简化传感器的电源电路而且可以提高激励信号稳定性和抗干扰能力,从而提高检测的精度。

激励信号发生电路如图5所示,由2.5 V电压基准电压源与模拟开关组成前级信号产生电路。其中2.50 V电压基准源使用RS432,RS432在25 ℃时参考电压公差为0.5%,在-40~120 ℃全温度区间内电流偏差为2 μA,满足本设计中基准源在温区范围内输出电压的稳定性要求,电压基准源输出参考电压Vref为2.50 V。模拟开关使用轨至轨单刀双掷的模拟开关ADG619,轨至轨输出使得通过交替导通输出的单极性方波拥有较宽且稳定的波形,频率由PB0的I/O翻转速度决定,通过控制电压基准源输出与模拟地平面交替导通,最终输出峰峰值为2.50 V的单极性方波。

图5 激励信号发生电路

为了使传感器处于安全的电压范围以及提高激励信号驱动能力,在单极性方波激励信号输出端通过电压跟随电路提高驱动能力,电压跟随器使用的运算放大器为RS8521,噪声峰峰值为3.2 μV,输入偏置电流为10 pA,输入失调电压为1 μV,满足作为电压跟随器在提高激励信号驱动能力的电路中使用的条件。通过分压电阻R2、R3使激励信号电压范围处于叉指电极安全范围内。由于分压后运算放大器输出电阻已经变为R2//R3=5 kΩ,需要通过后级电压跟随器提高经过分压的激励信号的驱动能力。输出的激励信号通过分压电路与电压跟随器后的电压最大值Vsi为

(5)

2.3 电导率测量电路设计

电导率测量电路由程控增益跨阻放大电路与限幅电路构成,其具体结构如图6所示。

图6 电导率测量处理电路

激励电极上的2.50 V单极性方波,可以分解为1.25 V直流电压叠加了峰峰值为2.50 V的交流双极性方波。考虑在参考电极施加1.25 V直流电压,这样两电极具有相同的电位,由此可以解决单极性激励信号引起的电极极化问题。其中1.25 V直流电压由RS432产生2.50 V基准电压,经过精度为千分之一的电阻R5与R6分压产生。激励信号作用在叉指电极产生电流Isol,输入至后级跨阻放大器进行I/V转换。

由于RS8521拥有10 pA输入偏置电流,在进行I/V转换时即使增益过大也不会对输出产生过大的影响。增益控制电路使用轨至轨四通道的模拟开关ADG1604,ADG1604的导通电阻为1 Ω,反馈电阻R7、R8、R9、R10使用精度为千分之一的电阻,通过嵌入式控制器引脚PB1与PB2对反馈电阻进行选择。最终输出电压最大值Vsol为

Vsol=Isol·Rfb+1.25

(6)

式中:Rfb为反馈电阻;Vsol为跨阻放大器输出电压。

由上述公式可以计算出经过叉指电极的电流Isol,与已知的Vsi进行计算可得出电极间的等效电阻:

(7)

经过跨阻放大器放大后的电流信号已经转换为电压信号,通过分压电路对电压信号进行限幅处理,最终由微控制器采集信号并计算。

2.4 温度测量电路

通过MEMS工艺制作的温度传感器集成在叉指电极上,本设计使用电桥来对温度进行测量。图7为温度测量电路原理图,使用电压基准源RS432作为电桥的电压源,电阻R13、R14、R15的精度为千分之一。图中电桥的两个输出端Vin1与Vin2通过运算放大器提高输入电阻:

(8)

(9)

图7 温度测量电路原理图

采用高输入阻抗、低偏置电流的TP2302组成电压跟随器,后级通过RS8551对电桥两端的直流电压进行差分放大,同时在反馈电阻R21两端并联电容C23构成低通滤波器对信号进行第一级滤波。通过RS8551放大后的输出为

(10)

Vout通过R22与C20组成的低通滤波器输入至嵌入式微控制器端口PA0采集,通过计算得出溶液的温度。

3 电导率变送器软件设计

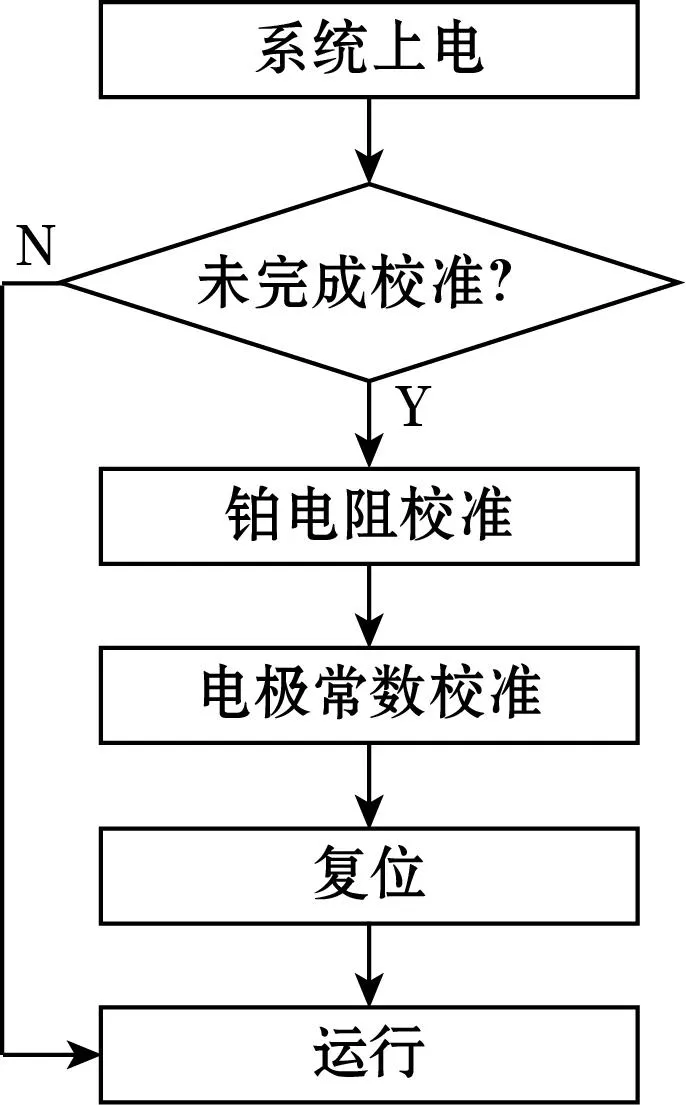

电导率变送器软件设计从生产和运行角度可以划分为校准模式和电导率测量模式。电导率校准模式用于传感器出厂前的标定和校准,电导率测量模式主要实现传感器正常运行时电导率测量和数据传输。传感器上电后首先判断是否已校准,若没有校准则进入校准模式;若已校准,则判断有没有收到校准指令,若收到校准指令则进入校准模式,否则进入电导率测量模式。

3.1 校准程序设计

校准程序用于铂电阻校准和叉指电极的电极常数校准。由于微纳叉指电极、铂电阻以及电路元件的离散性,在传感器投入使用前以及使用期间都需要对传感器进行必要的校准和标定。针对电导率变送器的应用特性,本设计采用软件校准方式,通过CAN总线向微控制器发送传感器校准指令,分别进行铂电阻校准与叉指电极的电极常数校准。校准程序流程图如图8所示。

图8 校准程序流程图

电导率变送器上电初始化后,根据校准指令进入校准模式。首先进行铂电阻校准,采用两点校准方法,选取0 ℃冰水混合物与50 ℃纯水进行标定,铂电阻校准结束后取出传感器使用酒精清洗。叉指电极的电极常数校准使用5.16 μS/cm与19.76 μS/cm标准溶液在25 ℃恒温槽中进行。校准完成后将完成标志存入内存地址,通过CAN总线发送指令,变送器复位退出校准模式。

3.2 温度补偿算法

溶液的温度变化会影响溶液实际的电导率,为比较不同温度下溶液电导率,通常将溶液电导率规定为25 ℃下溶液电导率。因此实际电导率测量必须进行温度补偿,通过温度补偿使不同温度的溶液的电导率具有可比性。常用的校正温度系数公式为

KS=KT/(0.018 9T+0.528)

(11)

式中:KS为25 ℃时的标准电导率;KT为当前温度下的实时电导率;T为当前测量温度。

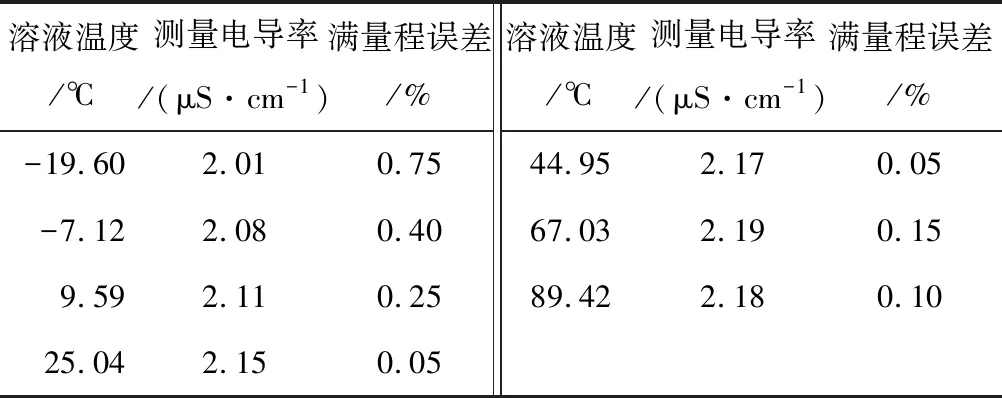

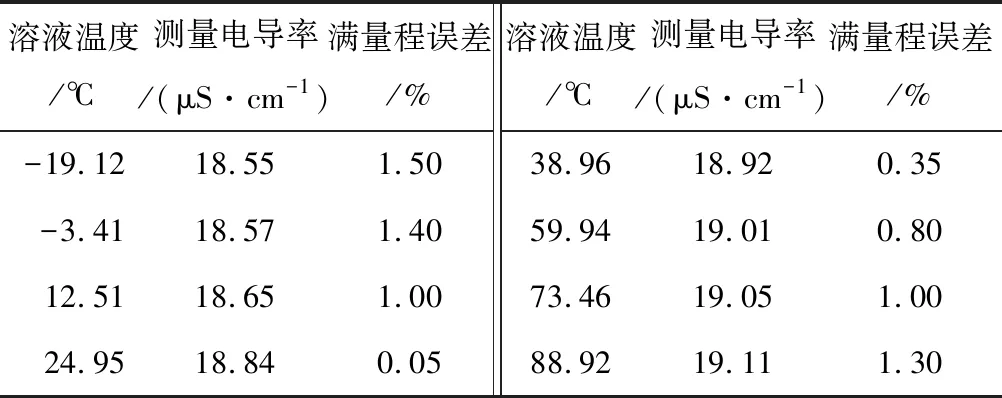

通过大量实验发现溶液电导率受高温与低温影响严重,在-20~10 ℃与40~90 ℃温度区间内,电导率变化与温度变化成非线性关系。为了使溶液电导率在-20~90 ℃温度区间内补偿后的电导率更加接近25 ℃下的溶液电导率,使用分段补偿方式对溶液电导率进行温度补偿,以下为溶液在不同温度下的补偿算法:

KS=KT/(0.019 6T+0.510),-20 ℃ (12) KS=KT/(0.021 6T+0.460),-10 ℃ (13) KS=KT/(0.023 5T+0.413),0 ℃ (14) KS=KT/(0.024 1T+0.397),10 ℃ (15) KS=KT/(0.018 9T+0.528),20 ℃ (16) KS=KT/(0.029 0T+0.275),30 ℃ (17) KS=KT/(0.030 0T+0.250),40 ℃ (18) KS=KT/(0.031 0T+0.225),50 ℃ (19) KS=KT/(0.034 0T+0.150),60 ℃ (20) KS=KT/(0.035 0T+0.125),70 ℃ (21) KS=KT/(0.036 0T+0.100),80 ℃ (22) 微控制器复位后读取内存地址,若完成校准则进入运行模式。运行模式中先对溶液温度进行测量,待溶液温度测量结束后测量当前温度下电极电流并计算电导。测量结束后根据溶液温度进行电导率的温度补偿,最后通过CAN总线上传溶液电导率与温度数据。运行模式流程如图9所示。 图9 运行模式程序流程图 电导率变送器测试分为校准模式测试与运行模式测试。校准模式测试中使用到恒温槽、0 ℃冰水混合物、电导率标准溶液。运行模式使用-40~120 ℃冷却液循环恒温箱与比亚迪新能源汽车冷却液。使用测量精度为0.02级的宇电AI-5600高精度测温仪对测试中需要测温的部分进行对照试验。 铂电阻校准需要准备50 ℃恒温水浴槽及200 mL的0 ℃冰水混合物,将电导率变送器放入0 ℃冰水混合物中静置一段时间,通过CAN总线发送指令进行0 ℃校准,待校准完成后取出并使用酒精清洗。清洗完成后将传感器放入50 ℃恒温槽中静置一段时间,发送校准指令后进行校准,校准完成后嵌入式微控制器计算铂电阻温度系数,取出清洗后静置等待叉指电极校准。 叉指电极校准需要在恒温水浴槽中进行,实验开始时设定恒温槽温度为25 ℃,将3种电导率分别为5.16、9.31、19.76 μS/cm的标准溶液放入恒温槽中静置。 待标准溶液温度稳定后,使用电导率为5.16、19.76 μS/cm的标准溶液按照3.1小节所述方法对叉指电极进行校准和标定。测量9.31 μS/cm标准溶液的电导率值来验证校准完成后的传感器测量准确度是否达到要求。其中25 ℃下不同电导率标准溶液测量数据如表1所示。 测试过程中,使用冷却液循环恒温箱控制溶液温度在-20~90 ℃,使用高精度温度测量仪与铂电阻同时测量溶液温度。高精度测温仪直接读出溶液温度,铂电阻温度数据通过CAN总线上传至上位机,温度测量数据如表2所示。 表2 溶液温度测量数据 ℃ 铂电阻温度测试结束后进行电导率变送器整体测试,使用的低电导率溶液为比亚迪新能源汽车冷却液,该冷却液在25 ℃时的电导率为2.16 μS/cm。 设置冷却液循环恒温箱的温度,对温度区间(-20~90 ℃)内的新能源汽车电池冷却液的电导率进行测量,不同温度下的电池冷却液电导率与温度测量数据如表3所示。 表3 2.16 μS/cm电池冷却液电导率不同温度下测量数据 其中造成-19.60 ℃下溶液电导率相对误差较高的原因是溶液在低温下电导率降低,2.16 μS/cm的冷却液电导率降低至极低水平,测量时会存在误差。 向比亚迪新能源汽车电池冷却液中添加KCL使冷却液电导率发生改变,将添加后的冷却液放入25 ℃恒温槽中,待溶液稳定后对溶液电导率进行测量,此时冷却液的电导率为18.85 μS/cm。将电导率为18.85 μS/cm的冷却液放入冷却液循环恒温箱进行测试,测试结果如表4所示。 表4 18.85 μS/cm电池冷却液电导率不同温度下测量数据 由于电导率变送器需要长时间放置在溶液中且持续工作,为了验证电导率变送器的稳定性,本设计对温度为65 ℃、电导率为10.55 μS/cm的比亚迪新能源汽车冷却液进行长时间测量,测试数据如表5所示。 表5 10.55 μS/cm电池冷却液电导率稳定性测试 本文提出并设计了一种用于监测电动汽车电池冷却液的电导率变送器。电导率变送器使用基于MEMS工艺的叉指电极与蛇形薄膜铂电阻作为敏感元件,通过电导率测量电路与温度测量电路对溶液的电导率与温度进行测量,最终通过CAN总线将电导率与温度数据上传至上位机。测试结果表明:电导率变送器可以对-20~90 ℃温度区间内低电导率的电池冷却液进行有效测量且满量程误差为±1.5%,铂电阻温度在-20~90 ℃区间内误差小于0.5 ℃。电导率变送器稳定性测试表明:在长时间工作状态下,电导率变送器仍然可以对电池冷却液电导率与温度进行有效测量。因此,本文所提出的电导率变送器在低电导率电池冷却液电导率测量方面具有较强的竞争力。3.3 电导率测量程序设计

4 电导率变送器测试

4.1 电导率变送器校准

4.2 电导率变送器测试

5 结论