简支C形钢檩条内嵌式连续化加固技术研究

雷淑忠,丰成成

(山东建筑大学土木工程学院,山东 济南 250101)

0 引言

近年来,太阳能光伏发电得到广泛应用,越来越多的企业选择在老旧轻钢结构厂房的屋顶铺设光伏板给工厂供电。GB 50068—2018《建筑结构可靠性设计统一标准》[1]中,恒载和活载的分项系数分别变为1.3和1.5,2022年1月1日实施的GB 55001—2021《工程结构通用规范》[2]规定不上人屋面活荷载为0.5 kN/m2,再考虑增加的光伏板和支架的重量,导致檩条普遍承载力不足,需要加固处理。在实际工程中,常用的加固方式有增大截面尺寸、加密檩条等,然而这些加固方法用钢量较大、施工复杂且不经济。连续檩条与简支檩条相比,前者的最大弯矩可减少15%~30%[3-5],而用钢量减少>10%。简支变连续的关键在于支座处的嵌套搭接,合理的搭接长度不仅能够有效地传递弯矩和剪力,还能够减小连续檩条跨中挠度。目前,很多学者对连续檩条已做了大量的试验研究,取得了显著的成果。黄炳生等[6]研究得出了在相邻简支C 形钢檩条之间内嵌薄壁角钢并在连续檩条支座处采用自攻螺钉连接的连续化加固方法,使简支C 形钢檩条达到连续檩条效果,提高了简支C 形钢檩条的承载力和刚度;张珂[7]提出了通过开口增设连续缀板、改装成连续檩条两种方法加固C 形檩条,极大地提高了檩条的极限承载力;宋晓光等[8]分析了嵌套搭接的Z形钢连续檩条在风吸力作用下的稳定承载力,提出了嵌套搭接的Z 形钢连续檩条在风吸力作用下的设计方法;聂少锋等[9]对24根高强冷弯薄壁型钢两跨连续檩条进行了受弯试验,利用有限元软件和直接强度法计算了檩条的极限承载力;吴晓烽[10]试验了冷弯薄壁C形钢檩条的轴压、纯弯,对不同截面尺寸和长度的试样的畸变屈曲临界应力和试样的极限承载力进行了有限元模拟分析。

目前,国内外的研究主要集中在檩条腹板屈曲、承载力、刚度等方面,对简支C 型钢檩条连续化的研究较少,有必要进一步研究简支C 形钢檩条。《钢结构设计手册》[11]中规定Z形钢檩条连续化加固搭接长度宜取10%L(L为简支檩条跨度),并没有C形钢檩条搭接长度的相关规定。采用有限元软件ABAQUS 分析简支C 形钢檩条内嵌式连续化加固,根据檩条连续性指标β分析简支C 形钢檩条内嵌式连续化加固合理的搭接长度,并对比分析了简支C形钢檩条支座处采用螺栓连接和结构胶粘结两种连接方式对檩条的影响。

1 ABAQUS有限元模型的建立

1.1 简支C形钢檩条内嵌式连续化加固方式

结合简支C形钢檩条的受力状况,在简支C 形钢檩条支座处内嵌比原檩条截面尺寸小的C 形钢连接件使其成为连续檩条,支座处通过檩托和原檩条连接,并在连接件和原檩条腹板对应位置处开孔,采用螺栓进行有效连接。不同跨度檩条和内嵌连接件规格尺寸不一致,根据构造要求,保证檩条横向截面2个螺栓,螺栓孔纵向间距<300 mm,其随着檩条和连接件尺寸的改变而改变。内嵌连接件详图如图1所示,屋面檩条加固大样如图2(a)所示、1-1剖面图如图2(b)所示。

图1 内嵌连接件详图(单位:mm)

图2 简支C形檩条内嵌式连续化加固大样图(单位:mm)

1.2 参数选取

由于厂房屋面一般满铺光伏板,故把新增屋面恒载假设为均布荷载,有限元分析时在檩条上翼缘施加面荷载进行计算分析。屋面铺设光伏板后恒荷载由0.2 kN/m2变为0. 4 kN/m2,其活荷载为0.5 kN/m2[12]、积灰荷载为0、基本风压为0.4 kN/m2、屋面坡度为10%、檩条间距为1.5 m;钢材为Q355 钢,其屈服强度为355 MPa、弹性模量为2.06×105MPa[13]、泊松比为0.3[14-16]。

1.3 网格划分及单元选取

利用有限元程序ABAQUS 进行建模分析,根据简支C 形钢檩条的实际受力及约束情况,按照创建部件、定义材料特性、网格划分、装配、建立分析步、相互作用、施加荷载和边界条件、可视化的步骤,建立了三跨C 形钢连续檩条有限元模型并模拟计算。在内嵌连接件和原檩条对应螺栓孔位置划分结点,再划分网格尺寸,简支C 形钢檩条采用20 mm×20 mm的网格划分,而内嵌连接件采用10 mm×10 mm的网格划分。檩条和连接件均采用S4R壳单元来模拟计算,为了避免接触问题计算复杂,在有限元分析时,采用B31两结点空间线性梁单元来简化模拟螺栓连接,接触定义简单、收敛容易,同时梁单元也能有效反映螺栓的受力情况。考虑到螺栓的主要作用是使两根檩条成为一个整体,所以先确定螺栓的位置,在原檩条和嵌套连接件螺栓位置处分别设立参考点,再通过梁单元连接。

1.4 约束条件

檩条端部采用螺栓与檩托相连,内嵌连接件和原檩条采用螺栓进行有效连接。有限元计算时构件左端支座螺栓孔位置处约束沿X、Y和Z轴的位移(UX=0,UY=0,UZ=0),其余支座螺栓孔位置处约束沿X、Y轴的位移(UX=0,UY=0)。考虑一般轻钢屋面能阻止檩条侧向位移和扭转的情况,建模时约束了檩条上翼缘所有节点的横向位移固定檩条截面绕Z轴的转动[17]。

2 有限元计算结果对比分析

嵌套搭接长度的选取影响到檩条的承载能力和刚度变化及用钢量,对C 形钢檩条来说是一个非常重要的参数。定义搭接长度系数α为C 形钢檩条嵌套搭接长度与檩条跨度的比值,定义连续性指标β为有限元模拟计算出的支座处负弯矩值与等截面三跨连续梁理论公式计算下支座处负弯矩比值的百分比。屋面简支C形钢檩条的跨度L一般取6 000、7 000、8 000、9 000 mm,运用有限元软件ABAQUS建立不同跨度的内嵌式连续化加固檩条模型,计算分析了嵌套α取值0.02~0.20对檩条支座处弯矩的影响,并通过β的对比探讨C形钢檩条的连续性。

2.1 不同跨度C型钢檩条截面尺寸的选取

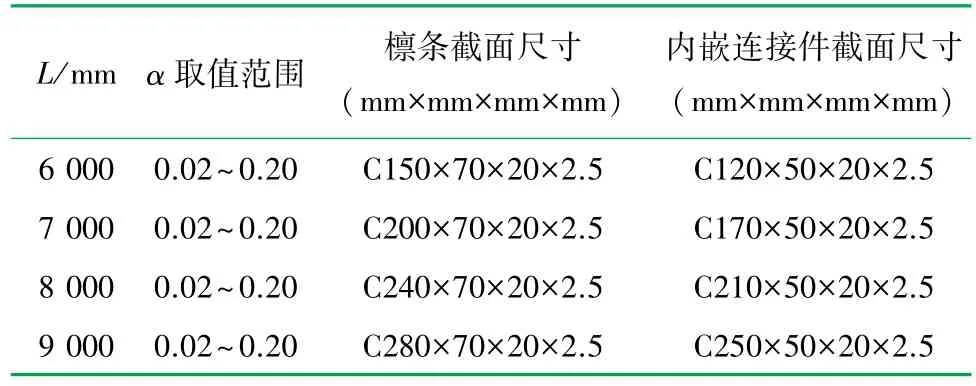

建立不同跨度的有限元模型进行参数分析。檩条截面尺寸选取见表1,简支C 形钢檩条通过计算不满足规范[3]要求,为方便嵌套搭接件的施工,嵌套搭接件腹板高度不宜和原檩条腹板高度一致,见表1。

表1 不同跨度C形钢檩条截面尺寸表

2.2 不同跨度C形钢檩条的连续性指标β

通过有限元软件ABAQUS 计算分析不同跨度支座处弯矩和β,α取值0.02 ~0.20,可以得出随着α的增加,檩条的连续性指标β越来越大,支座处所传递的弯矩不断增大,接近于理想状态下按等截面三跨连续梁计算支座处弯矩,檩条加固效果越好。α取0.10和0.20时,C 形钢檩条的β值见表2。当α取0.10时,不同跨度的C形钢檩条的β相差不大;而当α取0.20时,不同跨度C形钢檩条β逐渐接近100%。

表2 C形钢檩条连续性指标β计算结果表

2.3 搭接长度变化对C形钢檩条β的影响

由于简支C 形钢檩条支座处连接方式为螺栓连接,嵌套搭接件和原檩条之间有缝隙,造成一定的弯矩释放,刚度有所折减,两根简支C 形钢檩条不能达到完全连续共同工作的效果,支座处所传递的弯矩同理论公式计算的弯矩存在着一定的差距。通过《建筑结构计算静力手册》[18]的理论方法,可以计算出不同跨度等截面三跨连续梁在均布荷载作用下的弯矩图,如图3所示,可以看出不同跨度下连续梁理想状态下支座处弯矩有所不同,此时三跨连续梁在支座处假设为刚接,此时β=100%。

图3 不同跨度L下三跨连续梁弯矩图(单位:kN·m)

图4给出了不同跨度L、不同搭接长度系数α下檩条跨中、支座处弯矩值和β值。由图4(a)和(b)可以得出,不同跨度檩条的β增长曲线趋势基本一致,随着α的不断增加,檩条支座处所传递的弯矩和连续性不断增大,增长幅度由大变小。由图4(c)和(d)可以得出,简支C 形钢檩条随着支座处弯矩的不断增加,端跨跨中和中跨跨中弯矩不断减小,减小幅度由大变小,中跨跨中弯矩减小程度要大于端跨跨中弯矩减小程度。

图4 檩条跨中、支座处弯矩和连续性指标β图

由图4(a)可以看出,不同跨度檩条的β增长曲线基本一致,随着嵌套搭接长度的增加,不同跨度的檩条连续性不断增大。当α取值0 ~0.10 时,不同跨度檩条的β增长曲线的曲率较大,表明檩条连续性增长较大;当α取值0.10~0.20之间时,不同跨度檩条的β持续平缓增加,曲率较小,檩条连续性增长幅度较小,β逐渐接近于100%。当搭接长度取10%L时,此时檩条的β处于曲率增长变化的拐点,前后连续性变化较大,搭接长度如果选取较短,则达不到连续檩条的效果,不能满足檩条加固的要求。由此可以得出,简支C 形钢檩条内嵌式连续化加固搭接长度宜≥10%L。

2.4 α=0.10时的檩条β

表3给出了当α=0.10时不同跨度C 形钢檩条的跨中弯矩和β。由表3可以得出简支C形钢檩条嵌套搭接长度取10%L时,β达到90%,而在实际工程中由于内嵌式连续化檩条通过螺栓连接,连续性也很难达到100%。所以,实际工程简支C 形钢檩条连续化加固时,β控制在90%就可以满足檩条加固要求,檩条连续性越大,搭接长度越长,只会增加加固成本费用,浪费钢材且不经济。

表3 C形钢檩条连续性指标β计算结果表

3 支座处采用螺栓连接和结构胶连接的对比分析

通过上述分析论证可得出简支C 形钢檩条内嵌式连续化加固搭接长度宜≥10%L,取檩条跨度L=9 000 mm,檩条截面尺寸为C280 mm×70 mm×20 mm×2.5 mm,嵌套搭接长度取1 000 mm(约11%L),内嵌连接件尺寸为C250 mm×50 mm×20 mm×2.5 mm。简支C形钢檩条支座处采用结构胶粘结连接和螺栓连接两种连接方式,根据檩条的连续性指标β以及连接方式施工操作性综合得出支座处最合理的连接方式。

3.1 计算模型

檩条所施加的荷载及所用材料同1.2 节所述,支座处通过螺栓进行连接的有限元模型同第1节一致。采用ABAQUS 有限元软件建立支座处采用结构胶粘结的三跨连续檩条计算模型,在檩条与内嵌C形连接件接触段外采用20 mm×20 mm 的网格尺寸,接触段部位采用10 mm×10 mm 的网格尺寸。采用接触单元模拟结构胶粘结,在内嵌连接件与檩条对应腹板两个面之间创建表面与表面接触,滑移公式为小滑移,离散化方法为表面-表面,而接触属性切向行为摩擦系数取0.2,法向行为为硬接触,黏性参数的设定见表4[19]。

表4 黏性参数及弹性模量设定表

3.2 计算结果对比分析

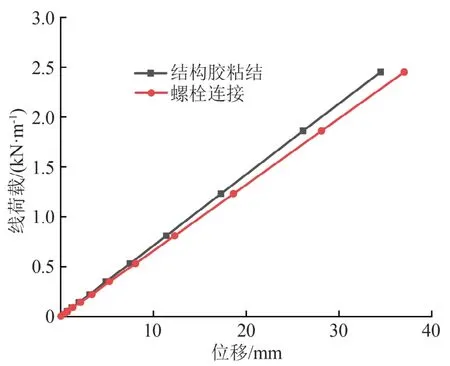

理论公式计算的9 m跨度三跨连续梁的弯矩图如图3(d)所示,β=100%时支座处弯矩为19.80 kN·m。简支C形钢檩条支座处两种不同连接方式的有限元计算结果见表5,图5、6 给出了模拟计算两种连接方式檩条端跨和中跨跨中的荷载-位移曲线,纵坐标代表施加在檩条上的线荷载,横坐标代表檩条跨中竖向位移。

表5 数值模拟不同连接方式分析结果表

图5 端跨跨中荷载-位移曲线图

图6 中跨跨中荷载-位移曲线图

由表5 可以看出,简支C 形钢檩条在支座处采用结构胶粘结连接方式传递的弯矩大于螺栓连接在支座处传递的弯矩,端跨和中跨弯矩有所降低,与螺栓连接相比,结构胶粘结支座处弯矩增长了5.7%,采用结构胶连接方式檩条的β与螺栓连接相差不大。由图5、6得出简支C形钢檩条支座处采用结构胶粘结连接方式檩条的整体刚度>螺栓连接檩条的整体刚度,中跨增长幅度>端跨增长幅度,但相差不大。

简支C形钢檩条支座处采用结构胶连接方式在嵌套搭接段无螺栓孔,并不存在截面削弱问题,比传统螺栓连接节省钢材,但是施工程序复杂,施工周期较长,由于实际施工时为了使粘结剂发挥最大作用,还要在需要粘结的表面上做处理,其粘结质量还得满足相关要求[20]。螺栓连接在支座处嵌套连接件和原檩条对应位置开螺栓孔,施工较简单,简支C形钢檩条当嵌套搭接长度取10%L时,β也能够达到>90%,满足檩条的加固要求。综合考虑两种连接方式的施工操作性和加固成本,简支C形钢檩条内嵌式连续化加固可优先选择螺栓连接。

4 结论

文章研究了简支C 形钢檩条采用内嵌式连续化加固,计算分析了檩条跨度取6 000、7 000、8 000、9 000 mm以及α取0.02 ~0.20 时檩条的β,并对比分析简支C 形钢檩条支座处采用螺栓连接和结构胶粘结的两种连接方式,主要得出以下结论:

(1)随着嵌套搭接长度的增加,檩条β不断增加,简支C 形钢檩条当搭接长度取10%L时,β处于曲率增长变化的拐点,简支C 形钢檩条内嵌式连续化加固的搭接长度宜≥10%L。

(2)简支C形钢檩条当搭接长度取10%L时,檩条β达到90%。在实际工程简支C形钢檩条内嵌式连续化加固时,β控制在90%就可以满足檩条加固要求,β>90%,只会增加加固成本,对构件性能没有实际意义。

(3)与螺栓连接方式相比,简支C 形钢檩条支座处采用结构胶粘结的连接方式内嵌式连续化加固的β和刚度相差不大,综合考虑两种连接方式的施工操作性和加固成本,简支C形钢檩条内嵌式连续化加固可优先选择螺栓连接。