碳纤维复合材料板拉伸性能影响因素试验研究*

李 彪 赵 娜 赵进阶 杨勇新 田 密 刘欣媛

(1.中冶建筑研究总院有限公司, 北京 100088; 2.西安建筑科技大学土木工程学院, 西安 710055)

纤维增强复合材料是高强度纤维和树脂结合而成的一种高性能复合材料。纤维增强复合材料由于其强度高、重量轻、耐锈蚀和抗疲劳性能好等优点逐步在土木工程中得到更为广泛的应用[1]。目前碳纤维复合材料板(Carbon Fiber Reinforced Polymer Plate,以下简称 CFRP板)多应用于加固工程中,尤其是预应力碳纤维板加固,预应力碳纤维板加固方法可以提高构件的开裂荷载,减小构件的变形,能够减缓碳纤维复合材料板的剥离损伤破坏,在降低应变滞后的同时,可以有效抑制裂缝的形成,满足正常使用功能[2]。Meier在20世纪80年代对外部粘贴CFRP板加固结构的研究,开启了世界范围内系统研究纤维增强复合材料加固技术在土木工程领域应用的先河[3]。为了解决CFRP板的剥离破坏等问题,文献[4]开展了后张法预应力CFRP板抗弯加固钢筋混凝土梁的研究,研究表明:后张法预应力碳纤维复合材料板加固方法可以减小钢筋的应力和变形,发挥CFRP板的高强度,提高构件的性能。从20世纪90年代至今,国内外针对预应力碳纤维复合材料的加固技术开展了大量的理论和试验研究,预应力碳纤维复合材料板加固混凝土结构的实际工程应用也越来越多[5-10]。随着碳纤维复合材料板应用的越来越多且厚度越来越厚,也对其实验室检测锚固方法及产品性能的保障提出了一定的挑战。本文通过不同因素的分析,对实验室锚固方法进行改进,同时通过试件破坏现象、锚固树脂、基体树脂体系以及纤维体积含量的对比分析,得出不同因素对产品拉伸性能的影响规律,对国产碳纤维板的生产工艺改进、性能提升及实验室测试方法改进提供一定的依据,同时也进一步促进碳纤维复合材料板在土木工程领域的应用。

1 试验内容

1.1 试验原材料

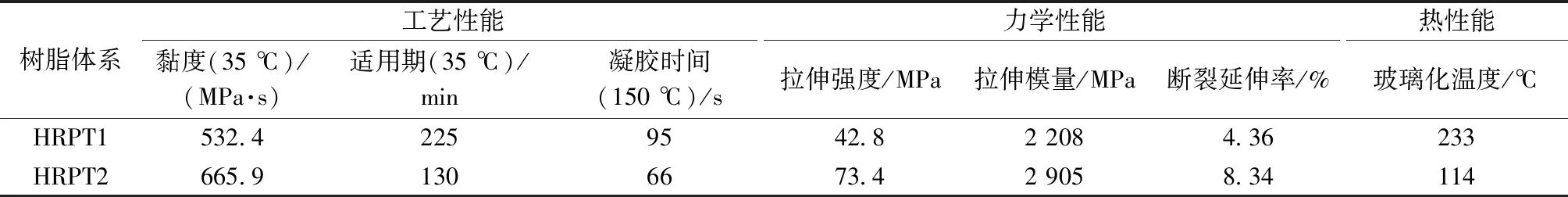

碳纤维采用江苏恒神纤维材料有限公司生产的HF20,抗拉强度为4 100~4 250 MPa,弹性模量为230~240 GPa,伸长率为1.7%~2.0%,树脂采用江苏恒神纤维材料有限公司生产的HRPT1和HRPT2,具体指标如表1所示。碳纤维及树脂体系的参数均为厂家提供。

表1 树脂体系性能参数

1.2 样品制备

采用压挤成型工艺,将碳纤维束浸胶后通过热成型模在一定张力下压挤成型,此成型工艺为模内成型并固化,模具温度为160~200 ℃,速度为350 mm/min。纤维无弯曲变形,能充分发挥纤维的纵向拉伸力学性能。碳纤维经过除湿、浸胶、预成型、模具成型、固化、牵引、切割等,最后得到需要的尺寸。

1.3 试样锚固

根据JG/T 167—2016《结构加固修复用碳纤维片材》[11]的测试要求,取一定长度的试件,依次经过打磨、擦拭、黏胶膜,经中温固化后制备出碳纤维复合材料板的测试试件。锚固步骤如下:

1)打磨:通过对比锚固段(夹持段)进行打磨处理和不打磨处理的试验得出,锚固段不进行打磨处理的试件容易滑脱。所以建议用砂纸打磨加强片以及要贴加强片的试样;

2)擦拭:使用抹布和丙酮将打磨过的加强片和试样擦拭干净;

3)黏结:使用锚固树脂将加强片粘贴在纤维板的试样上,加强片应平行地粘贴在试件的两端,加强片长度50 mm;分别采用小西树脂和环氧胶膜两种锚固树脂(小西树脂的剪切强度远小于环氧胶膜的剪切强度)粘贴加强片,以测试锚固效率;

4)固化:将贴加强片的试件室温固化,最终得到锚固好的试样。

锚固完成的试件如图1和图2所示。

图1 小西树脂锚固的试件

图2 环氧胶膜锚固的试件

1.4 拉伸性能测试

按照标准JG/T 167—2016的测试方法,单侧锚固长度为50 mm,试件长度为230 mm,试件宽度为15 mm,试件厚度分别为1.0 mm和1.2 mm,试验机采用新三思微控电子万能试验机CMT7504,加载速度2 mm/min,最终得出碳纤维板的拉伸强度、弹性模量及应力-应变曲线,测试过程如图3所示。

1.5 试验参数

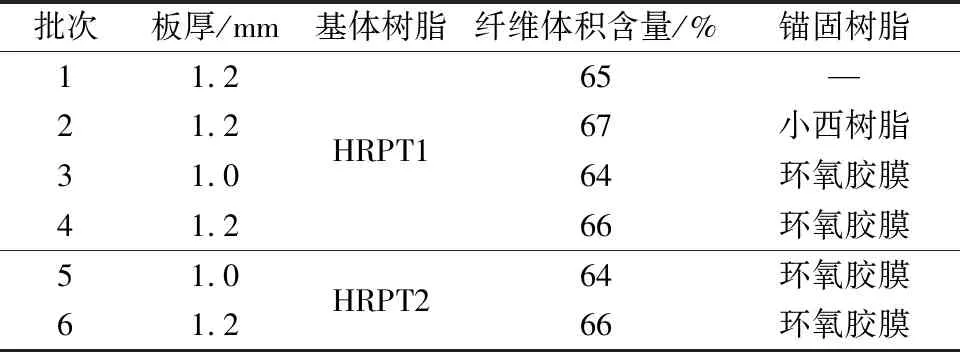

本次试验主要是考虑锚固树脂、纤维体积含量、树脂体系等不同因素对试验结果的影响,得出不同影响因素的影响规律,对CFRP板的拉伸性能进行优化提升,分析得出试件正常的试验破坏现象、提出合理的锚固建议及最优配合比,试验设计见表2。

表2 试验设计参数对比

2 试验结果及分析

2.1 试验结果及破坏现象的影响

试验表明:碳纤维复合材料板从开始受力到试件最终破坏为止近似为一条直线,见图4。试件接近极限强度时有些许纤维崩裂声音,很快试件突然断裂,无屈服阶段,为脆性破坏。

试件的破坏状态主要分为三种:爆炸式破坏、脆性断裂破坏和锚固失效破坏,如图5所示。

1)爆炸式破坏:试验时,随着试验机拉力的不断增大,当拉力达到一定程度的时候,碳纤维复合材料板边缘纤维拉断,进而造成应力重分布;碳纤维丝被拉断前,都处于高度绷紧状态,部分纤维丝拉断后释放的能量将使一定数量的纤维丝从试件长度方向分离出来;随着拉力的继续增大,从试件边缘到内部逐步被拉断,最终剩余的纤维丝不足以承受拉力,均被拉断并释放出很大的能量,致使出现爆炸式破坏。

2)脆性断裂破坏:此处包含端部脆断、劈裂破坏。造成此种破坏的原因很多,比如纤维板某个地方有缺陷,但是多批次试验结果表明,造成此种破坏最主要的原因是锚固区出现滑移,造成很大的能量释放,进而造成纤维板劈裂或者端部破坏。从破坏以后的试验数据也可以佐证脆性断裂是非正常的破坏,严重影响对CFRP板真实性能的评估,所以在以后的试验中,建议可以把脆性断裂破坏试件的数据删除后再进行下一步分析。

3)锚固失效破坏:也是滑脱破坏,试验中出现此种现象,主要是有两个原因,首先是因为碳纤维板与黏结树脂的摩擦力、机械咬合力和化学附着力不够,造成在碳纤维板和黏结树脂的界面脱离,其次是黏结树脂的抗剪强度不够,造成树脂被撕裂。本次采用小西树脂和环氧胶膜树脂进行对比研究。

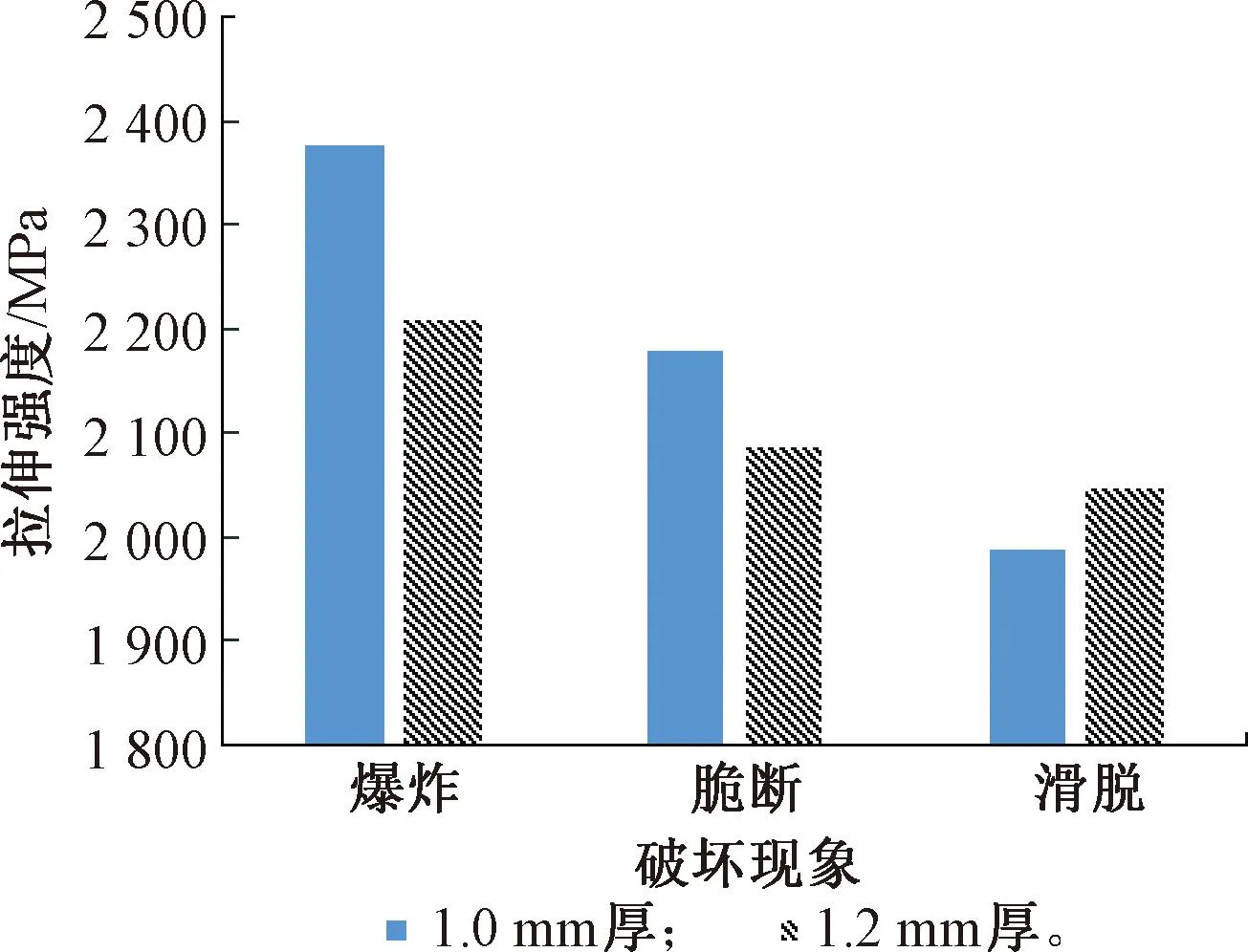

从批次5和6破坏时候的数据来看,如图6所示:1.0 mm厚度的板,爆炸式破坏的拉伸强度达到了2 377.5 MPa,脆性断裂破坏的强度只有爆炸式破坏强度的92%,锚固失效破坏的强度只有爆炸式破坏强度的84%;1.2 mm厚度的板,爆炸式破坏的拉伸强度达到了2 209 MPa,脆性断裂破坏的强度只有爆炸式破坏强度的94%,锚固失效破坏的强度只有爆炸式强度的93%。可以看出,判断破坏模式的准确与否,是能否准确判定CFRP板真实拉伸性能的依据。理想的破坏模式是爆炸式破坏。

图6 破坏现象的影响

2.2 锚固树脂对锚固性能的影响

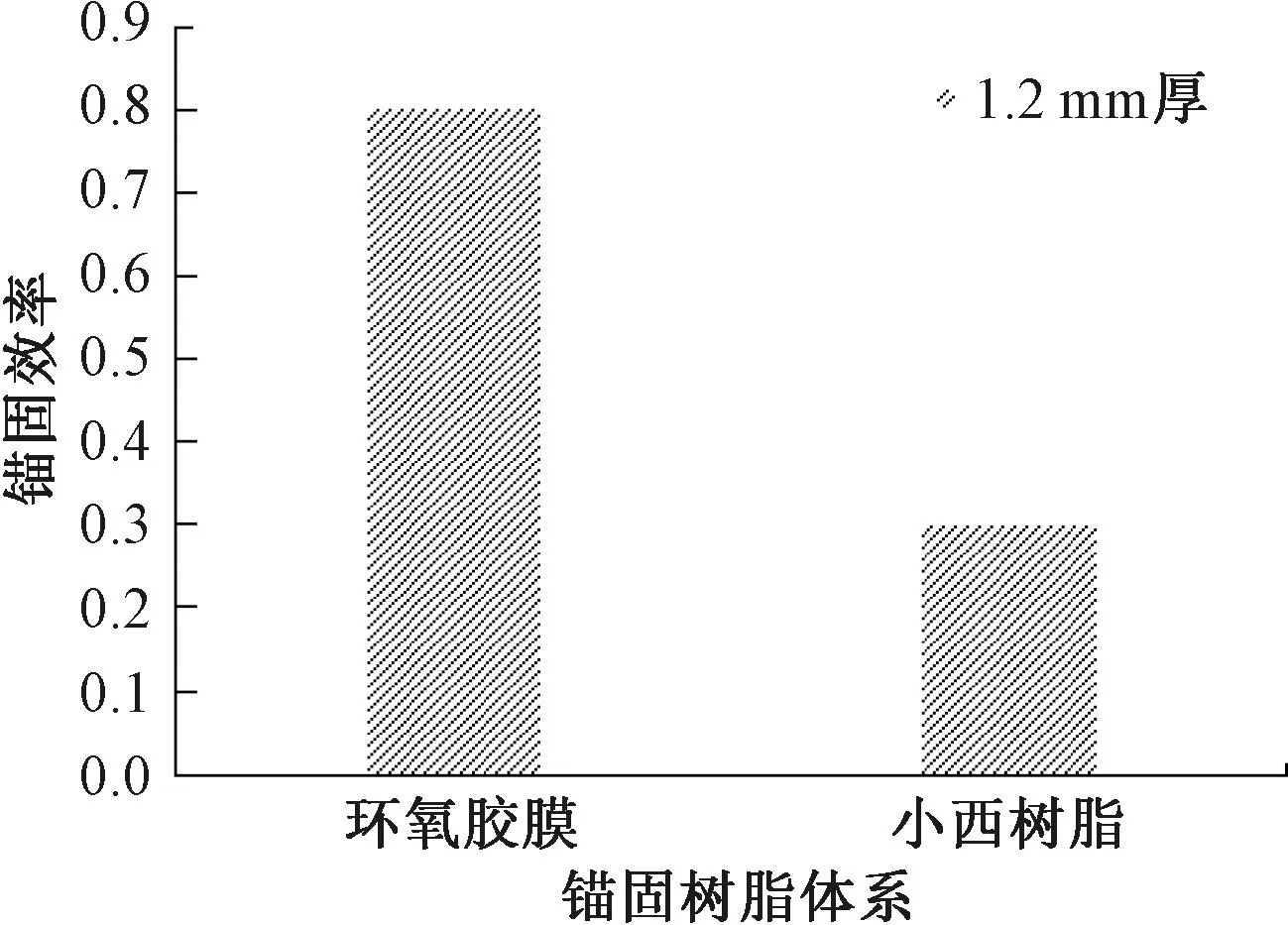

锚固树脂不同,CFRP板与锚固树脂的黏结力不同,黏结介质与加强片的黏结力也是不同的,本文分别采用小西树脂(剪切强度≥14.5 MPa)和环氧胶膜(剪切强度≥33 MPa)两种黏结树脂粘贴加强片(环氧胶膜的剪切强度远大于小西树脂的剪切强度),在试验机一定夹持力作用下测试2种厚度CFRP板的锚固效率。锚固效率为爆炸式破坏的试件数目与全部试件数目的比值。批次2和4进行对比,锚固效率如图7所示。从图中可以看出,在锚固树脂的锚固工艺成熟的情况下,环氧胶膜的锚固效率要远远高于小西树脂的锚固效率,也说明剪切强度越大,越利于锚固,对于1.2 mm的CFRP板,环氧胶膜的锚固效率达到了80%,而小西树脂的锚固效率为30%。从表3也可以看出,批次2试样拉伸强度只有2 186.0 MPa,批次4试样拉伸强度达到了2 400.8 MPa,理论上批次2发生锚固失效的可能性更小,但是其锚固效率反而更低,也侧面印证了环氧胶膜的锚固效率更好。

图7 锚固树脂对锚固效率的影响

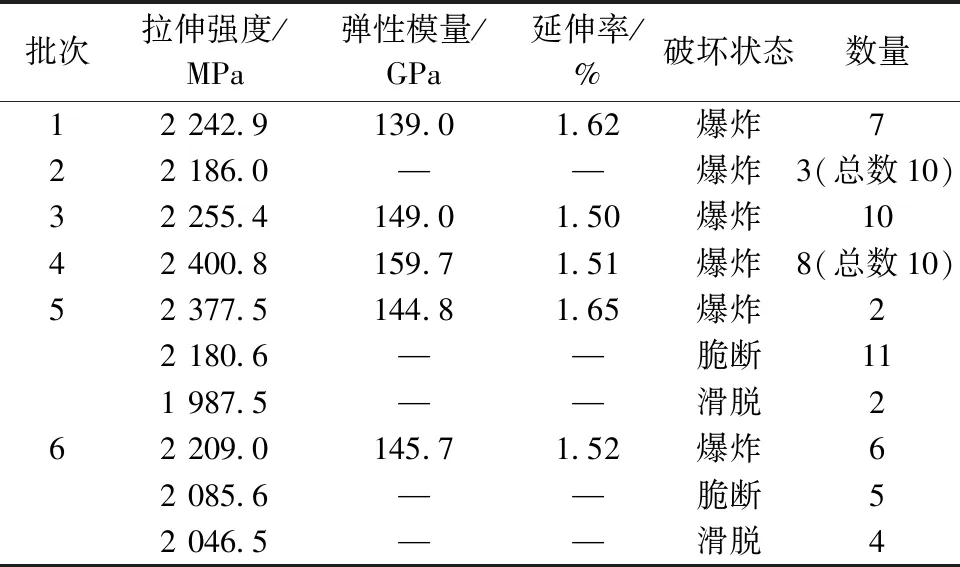

表3 碳纤维板拉伸性能试验结果

随着市场上CFRP板厚度越来越大,单单从改进锚固树脂的性能方面考虑,难以满足要求,还要从锚固长度方面考虑,标准中传统的50 mm长度的锚固加强片越来越不能满足测试需求。所以建议针对厚度大的CFRP板,标准中应该提出相应的锚固方法,以便更好地促进其应用。

2.3 基体树脂对于拉伸性能的影响

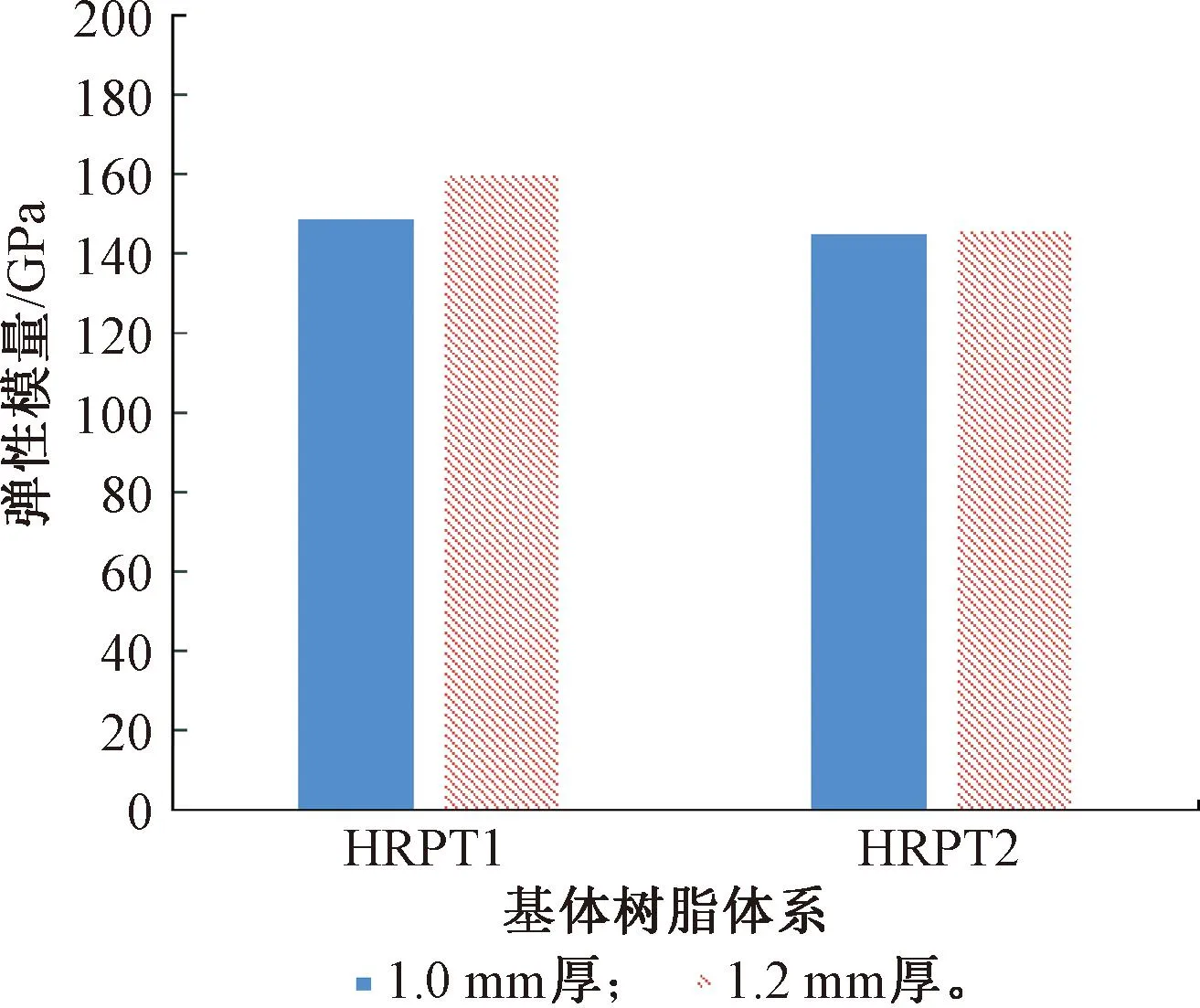

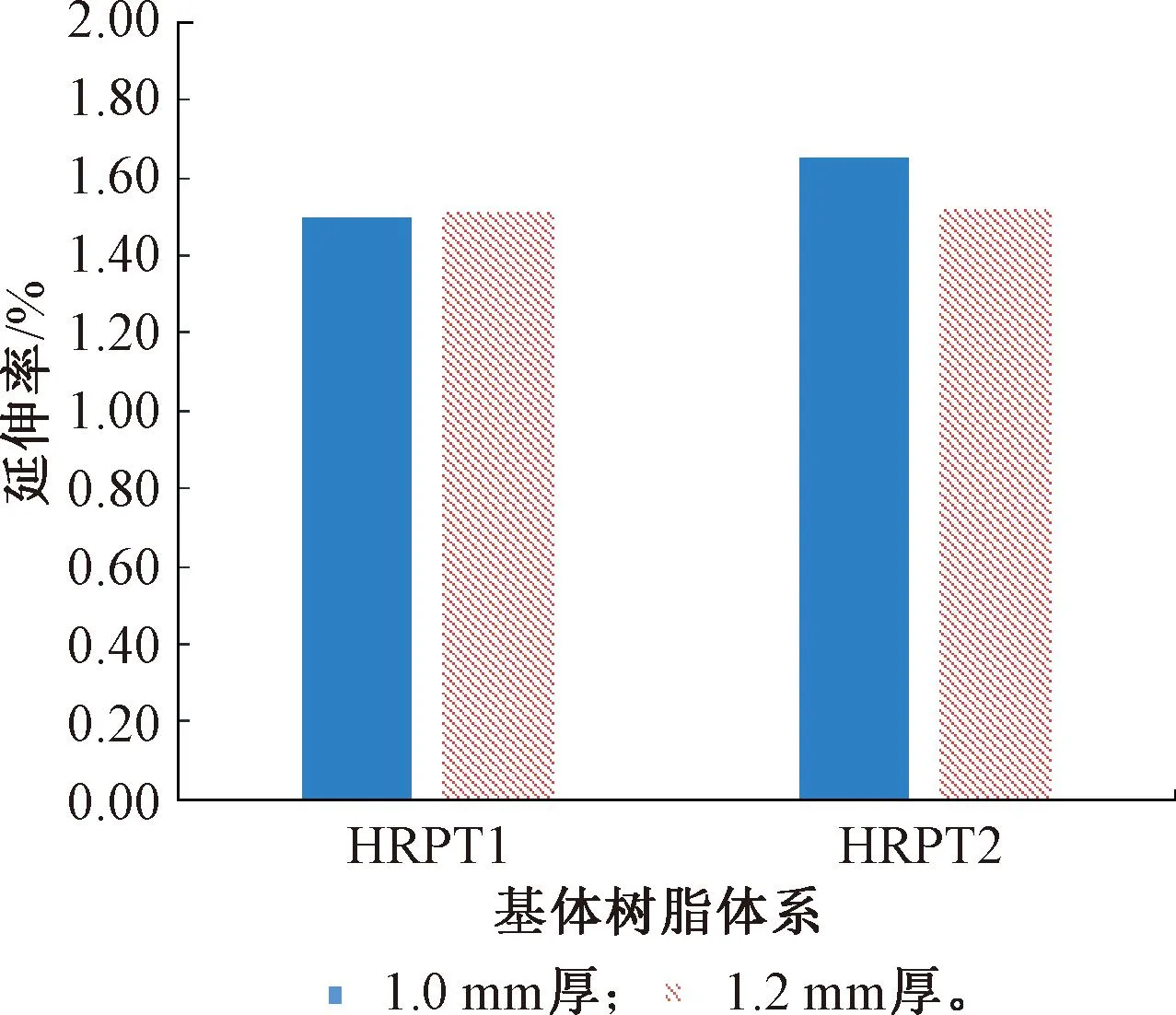

基体树脂的牌号分别为HRPT1和HRPT2,具体性能指标见表1。本次对比只针对爆炸式破坏的试件进行统计分析。树脂的拉伸强度和弹性模量对复合材料的总体拉伸强度和弹性模量影响不大,树脂体系黏度大小主要是影响浸润效果,进而影响最后的材料性能。如图8所示,HRPT2树脂的黏度大于HRPT1,对于1.0 mm厚度的CFRP板,容易浸润,也容易拉挤成型,所以HRPT2树脂体系的CFRP板拉伸强度更大一些;而对于1.2 mm厚度的CFRP板,HRPT2树脂的黏度大反而造成碳纤维更难浸润,造成拉伸强度下降。所以选择树脂体系应该考虑尺寸的影响,黏度越大不一定越好,要根据实际情况来选择适配,才能更好地发挥碳纤维的拉伸性能。对于弹性模量,HRPT1树脂体系中,1.2 mm厚度板的弹性模量大于1.0 mm厚度板的弹性模量,主要是因为1.2 mm厚的板的纤维体积含量为66%,大于1.0 mm厚的板的纤维体积含量64%,见图9。同时在图中可以看出,针对1.2 mm厚度的板,采用HRPT1树脂的弹性模量大于HRPT2浸润的板,也侧面说明HRPT1更容易浸润1.2 mm厚度的板。对于延伸率来讲,针对1.0 mm的板,HRPT2浸润效果好,在浸润充分的情况下,树脂的黏度越大,延伸率越好,见图10。

图9 基体树脂体系对弹性模量的影响

图10 基体树脂体系对延伸率的影响

2.4 纤维体积含量对拉伸性能的影响

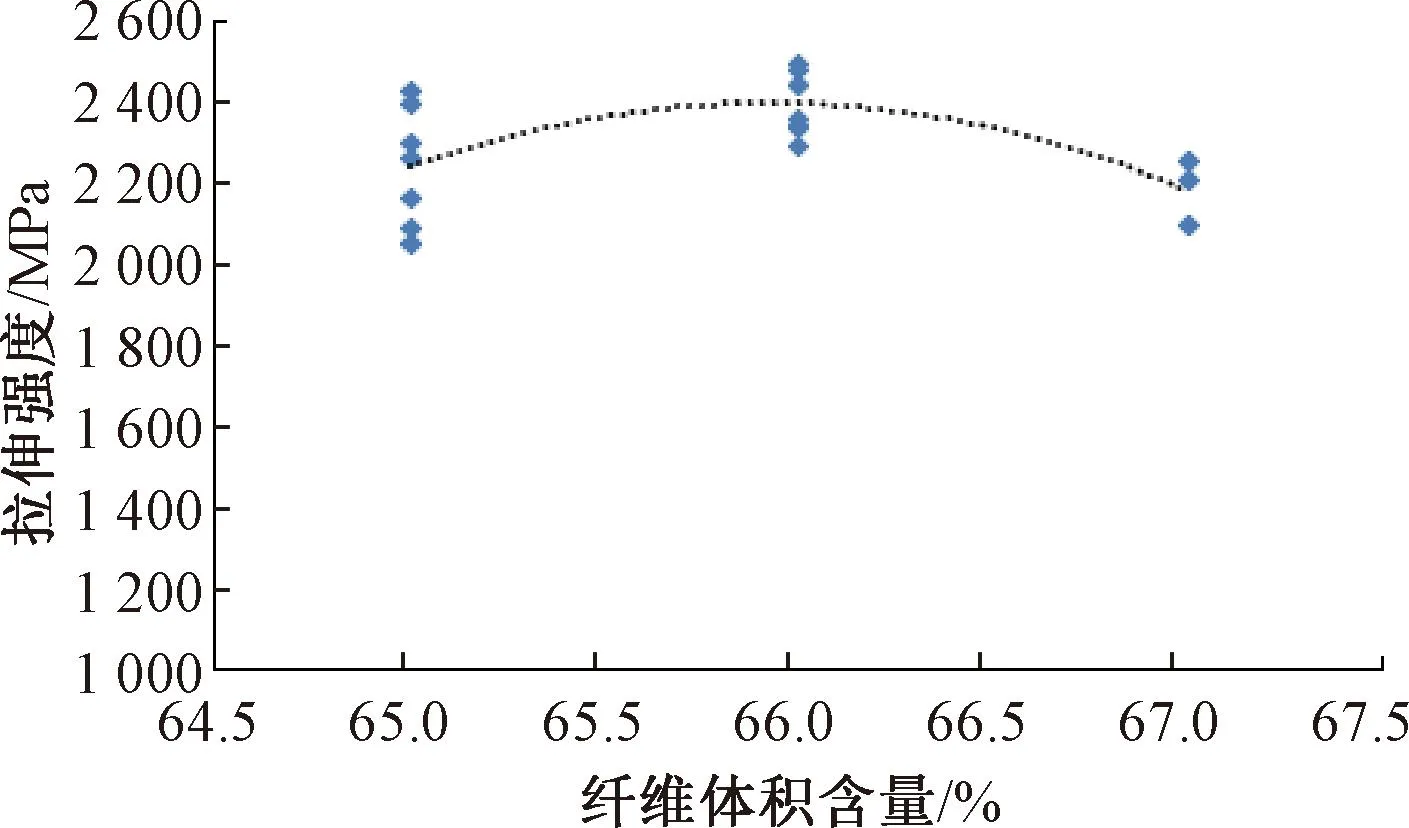

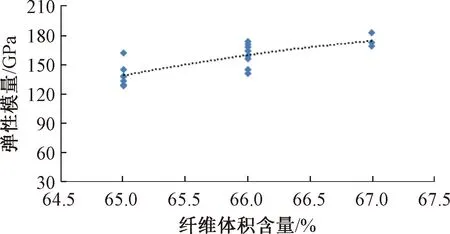

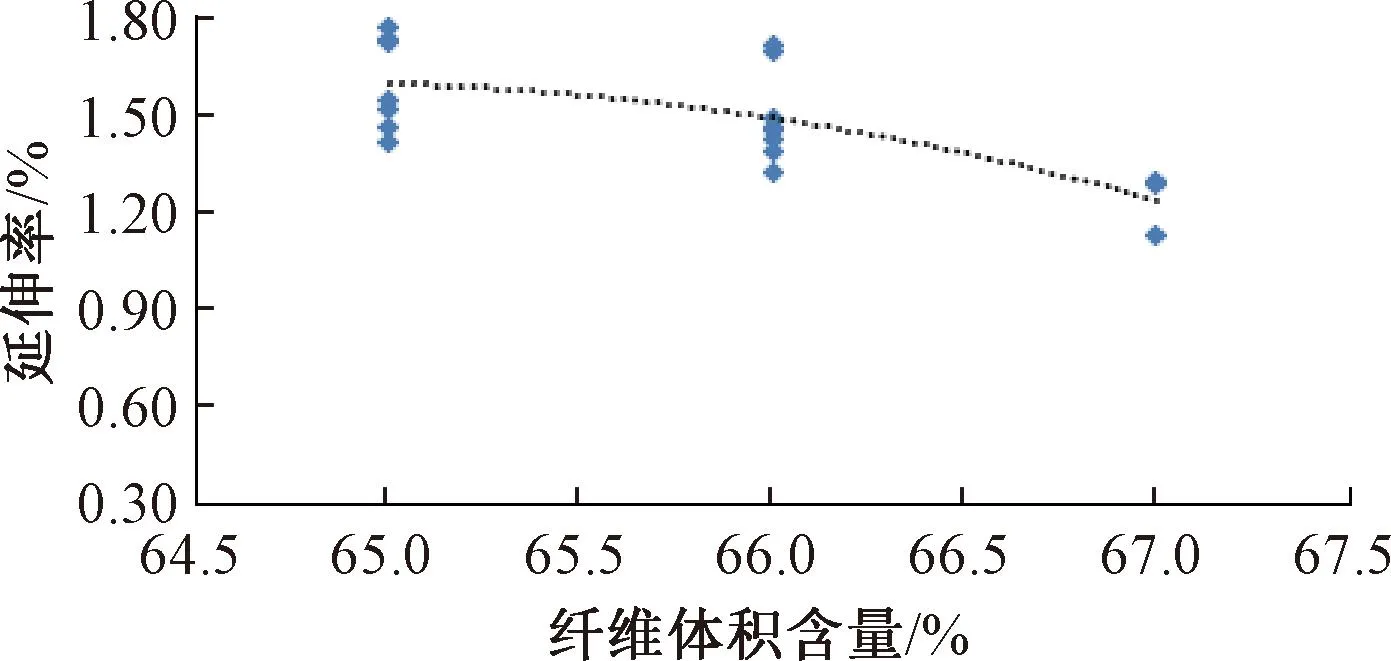

当纤维的体积含量和拉伸强度都远远大于基体树脂的含量和强度时,复合材料板的强度主要由纤维的强度所控制。理论上讲纤维体积含量增大,复合材料板的拉伸强度及弹性模量也会增大,从图11~13中可以看出,纤维体积含量从65%增大到66%的时候,拉伸强度增大了7.04%,弹性模量增大了14.9%,而当纤维体积含量从66%增大至67%时,拉伸强度反而降低了8.95%,弹性模量增大了9.14%。尽管从几何排布上讲,包含于复合材料中的圆柱形纤维的最大体积分数含量可达91%,但通常在纤维体积含量超过某一数值的时候,复合材料的性能就开始下降,原因是基体没有能力润湿和渗透纤维束,导致纤维出现贫胶及在复材中出现缝隙,引起纤维受力不均匀,早早地发生断裂,出现强度下降的情况。本试验中,随着纤维体积含量的增大,拉伸强度先上升后下降也验证了这一规律。随着纤维体积含量的增大,弹性模量继续增大,但是延伸率一直在下降,这是因为树脂含量一直减少,当树脂体积含量减少到一定程度的时候,难以完全浸渍纤维甚至出现贫胶的情况,造成延伸率进一步降低。

图11 纤维体积含量对拉伸强度的影响

图12 纤维体积含量对弹性模量的影响

图13 纤维体积含量对延伸率的影响

3 结束语

通过对试验破坏现象、锚固树脂、基体树脂、纤维体积含量等因素对拉伸性能的影响规律的对比研究,可以得出以下结论:

1)爆炸式破坏模式是碳纤维复合材料板最理想的破坏模式,最能反映碳纤维复合材料板的性能。脆性断裂破坏是一种非正常的破坏模式,破坏的同时伴随着滑移,所以拉伸强度小于极限拉伸强度。

2)在一定夹持力的情况下,剪切强度越大的锚固树脂,锚固效率越高,越利于锚固。但是随着CFRP板厚度的增加,单单从改进锚固树脂方面考虑,锚固越来越难。锚固长度方面,锚固长度不够,试样直接锚固失效,随着市场上碳纤维板厚度越来越大,JG/T 167—2016等标准中加强片50 mm的长度也越来越难以满足试验要求,建议对标准中CFRP板的锚固方法进行综合研究并改进。

3)基体树脂体系的黏度越大,延伸率越好。当复合材料在一定厚度范围内,基体树脂可以充分浸渍纤维,黏度大对于复合材料的强度有增加作用,但是厚度过大,可能会难以浸润,造成强度下降。

4)对于1.2 mm厚的CFRP板,随着纤维体积含量的增加,拉伸强度先增加后降低,弹性模量逐步增加,本次最优配合比为66%。