2A12/AZ31B 异质合金超声振动辅助搅拌摩擦焊核区晶粒组织

井 瑞,谭茂举,武传松,石 磊

(山东大学 材料液固结构演变与加工教育部重点实验室,济南 250061)

2A12 铝合金和AZ31B 镁合金的异质结构具有质轻、高强、彼此性能优势互补等优点,在航空航天领域已得到广泛应用。由于两者的晶体结构和物理化学性质存在较大差异,实现2A12/AZ31B 异质合金的高质量焊接,是亟待解决的关键问题。搅拌摩擦焊(friction stir welding,FSW)作为一种固相焊接技术,在铝/镁异质合金的焊接方面具有很大的优势[1-2]。对常规FSW 做出进一步的改进,本课题组研发了超声振动辅助搅拌摩擦焊接(ultrasonic vibration assisted FSW,UVaFSW)新工艺[3-4]。将UVaFSW 应用于AA6061-T6/AZ31B 铝/镁异质合金的焊接,已经取得了良好的工艺效果[5-7],但尚未将其用于2A12/AZ31B 异质合金的高质量焊接。2A12 铝合金是含有Cu 元素的高强铝合金,因其强度高、硬度大,塑性变形能力弱,将它与AZ31B 焊接具有一定的难度。因此,如何利用UVaFSW 新工艺实现2A12 与镁合金的高质量焊接,是一个挑战。

2A12/AZ31B 异质合金FSW 或UVaFSW 焊接过程中,铝与镁材料之间形成的机械锁合、界面处金属间化合物的厚度和形态以及焊核区晶粒结构与取向等,都对异质接头的力学性能有重要影响[8-9]。搅拌摩擦焊接过程中,焊核区材料受到搅拌针的强烈作用,经历了较高温度的热循环和严重的塑性变形,发生动态再结晶行为,包括连续动态再结晶(continuous dynamic recrystallization,CDRX)、不连续动态再结晶(discontinuous dynamic recrystallization,DDRX)和几何动态再结晶(geometric dynamic recrystallization,GDRX)[10-12]。随着焊接热-力过程的变化,晶粒的再结晶过程也随之变化。Ji 等[13]在铝合金FSW 过程中发现GDRX,CDRX 和DDRX 会同时或者交替影响晶粒的再结晶过程。而对于镁合金的搅拌摩擦焊接,晶粒在焊接过程中主要经历了CDRX 和DDRX 过程[14-15]。不过上述研究主要基于同种材料FSW,对于2A12/AZ31B 铝/镁异种FSW,由于两种材料不同的物理和力学性能,结合界面两侧势必会形成不同的晶粒组织结构。焊核区内结合界面两侧动态再结晶机制有差异,晶粒尺寸、取向和织构也有所不同,这必然对接头整体的组织和性能有重要影响。除了机械锁合程度和金属间化合物层之外,焊核区晶粒结构与取向也是影响2A12/AZ31B 异质搅拌摩擦焊接接头性能的重要因素[8-12]。因此,有必要对2A12/AZ31B 铝镁异种材料在FSW 和UVaFSW 焊接过程中的晶粒组织演变进行深入研究。

本工作将开展2A12/AZ31B 异种材料FSW 和UVaFSW 的对比焊接工艺实验,对焊核区不同部位的晶粒组织加以表征,研究FSW 和UVaFSW 焊缝内部晶粒的演变过程,揭示超声振动对晶粒组织演变的影响,探究超声振动改善铝/镁异质合金接头焊合区微观组织的作用机理。

1 实验材料与方法

1.1 实验材料

选用2A12-T4 铝合金和AZ31B-H24 镁合金为焊接母材,具体成分及力学性能分别如表1 和表2 所示。试板尺寸均为200 mm(长)× 65 mm(宽)× 3 mm(厚),试板长度方向为轧制方向,也是铝、镁板对接的焊接方向。

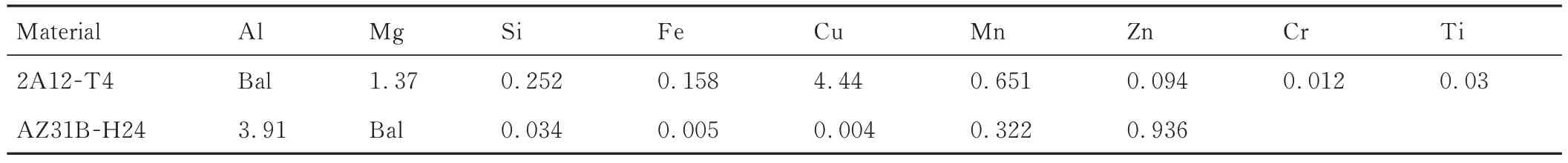

表1 母材的名义化学成分(质量分数/%)Table 1 Nominal chemical compositions of base metals (mass fraction/%)

表2 母材的力学性能Table 2 Mechanical properties of base metals

1.2 实验设备及实验条件

本课题组自主研发的UVaFSW 系统如图1 所示。焊接过程中,超声工具头通过轴承滚珠接触搅拌头,直接将超声振动作用于搅拌头,再由搅拌头传递至工件的焊接区域。该设备使得作用于剪切层内的超声振动与搅拌头造成的热-力作用同步发生。超声振动频率为20 kHz,空载时最大振幅为20 μm。搅拌头为H13 工具钢材质,内凹型轴肩的直径为12 mm,锥形带右旋螺纹搅拌针的针长为2.8 mm,根部和端部直径分别为4.2 mm 和3.2 mm。将2A12 铝合金板放置于前进侧,AZ31B-H24 镁合金板放置于后进侧,搅拌头偏移量为0 mm。同时,搅拌头倾角为2.5°,轴肩下压量为0.1 mm。搅拌头转速为700 r/min,焊接速度为40 mm/min。在相同工艺条件下分别进行FSW 和UVaFSW 焊接实验,两者差别仅在于是否施加超声振动。

图1 超声振动辅助搅拌摩擦焊接系统示意图Fig.1 Schematic diagram of UVaFSW system

焊后利用铣床切割得到焊缝中部处的接头横截面试样。将试样用金相砂纸干磨到600#,水磨至800#,然后在抛光机上用毛毡抛光。根据组织观察的需要对横截面进行化学腐蚀。观察接头的微观组织时,先用成分为1.0 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL蒸馏水的Keller 试剂腐蚀5 s,然后用苦味酸溶液(4.2 g苦味酸+70 mL 乙醇+10 mL 乙酸+10 mL H2O)腐蚀10 s。利用ZEISS Gemini 500 场发射扫描电镜,开展了母材和焊核区晶粒组织的电子背散射衍射(EBSD)表征。在准备EBSD 试样时,完成机械抛光的试样还需要利用离子抛光(ion beam slope cutter Leica EM TIC 3×)去除表面应力。在进行EBSD 拍摄时,根据扫描区域和晶粒尺寸的大小选择合适的扫描步长。对于焊核区(weld nugget zone,WNZ),步长选择为0.1 μm;对于铝合金和镁合金母材,步长均选择为1.5 μm。所有的EBSD 数据都是由Channel 5软件进行处理分析。

2 结果与分析

2.1 母材的微观组织

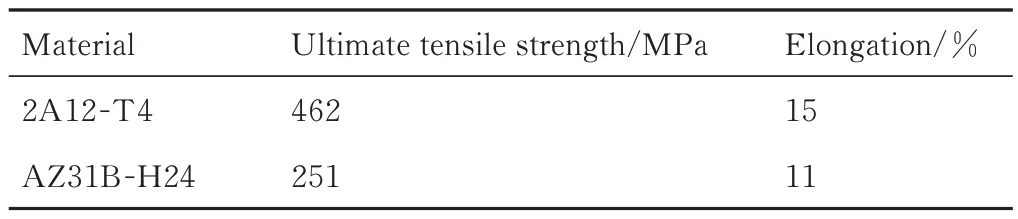

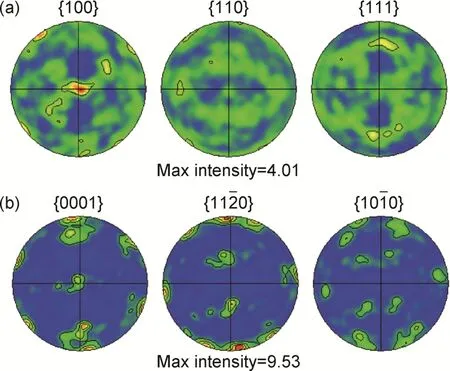

图2(a-1),(a-2)分别为2A12 铝合金和AZ31B 镁合金母材晶粒的微观结构。铝合金2A12 的平均晶粒尺寸为12.7 μm。镁合金母材的平均晶粒尺寸约为50.56 μm (其中,最大晶粒约209.75 μm,细小的晶粒约2.26 μm),属于典型的热轧镁合金组织。图2(b-1),(b-2)分别为2A12 铝合金与AZ31B 镁合金的晶粒边界(grain boundary,GB)图,其中绿色边界表示小角度晶粒边界(low-angle grain boundaries,LAGBs),黑色边界为大角度晶粒边界(high-angle grain boundaries,HAGBs)。图中绝大多数的晶粒边界都是黑色,说明2A12 铝合金与AZ31B 镁合金的晶粒大多为大角度晶粒边界,小角度晶界占比相对较少;其中2A12 铝合金小角度晶界占比为5.73%。 AZ31B 镁合金的小角度晶粒边界所占比例要稍高于2A12 铝合金,为17.4%。另外,根据极图(图3),2A12 铝合金没有明显的织构,而AZ31B 镁合金母材最大的织构强度为9.53。

图2 2A12 铝合金(1)和AZ31B 镁合金(2)母材的EBSD 图 (a)IPF;(b)晶粒边界Fig.2 EBSD maps of base metals for 2A12 aluminum alloy (1) and AZ31B magnesium alloy (2) (a)IPF;(b)GB

图3 2A12 铝合金(a)和AZ31B 镁合金(b)母材的极图Fig.3 Pole figures of base metals for 2A12 aluminum alloy(a)and AZ31B magnesium alloy(b)

2.2 焊核区的观测位置

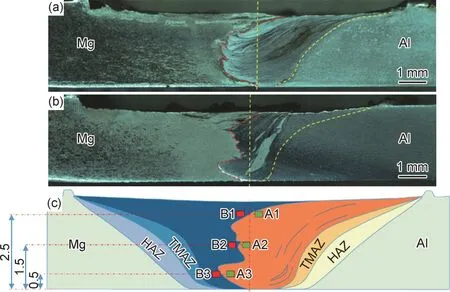

图4(a),(b)分别为FSW 和UVaFSW 的焊缝横截面形貌。在2A12/AZ31B 异种材料FSW 焊核区中会存在明显的结合交界面。这个曲折蜿蜒的交界面表示铝/镁材料在焊接过程中发生了相互穿插混合,形成了机械锁合结构。对焊核区晶粒组织的观察也主要沿着这个铝/镁结合界面开展。搅拌摩擦焊接过程中,焊缝不同深度位置的材料在焊接时会经历不同的温度和塑性变形,这种热-力过程不均匀对焊缝微观结构具有重要影响。沿着铝/镁结合界面选取3 个不同深度位置对晶粒组织进行观察。如图4(c)所示,图中的绿色和红色区域分别表示在铝合金侧与镁合金侧的EBSD 数据采集位置。在表征焊核区的晶粒组织时,EBSD 扫描区域尽可能地靠近结合界面,分别在Al侧的小方块A1~A3 和Mg 侧的小方块B1~B3 处加以EBSD 表征。

图4 FSW(a)和UVaFSW(b)焊缝横截面宏观金相与EBSD 表征位置(c)Fig.4 Macrographs of FSW(a) and UVaFSW(b) welds at transverse cross-section and EBSD observation positions(c)

2.3 2A12 铝合金侧晶粒在焊缝厚度方向上的演变

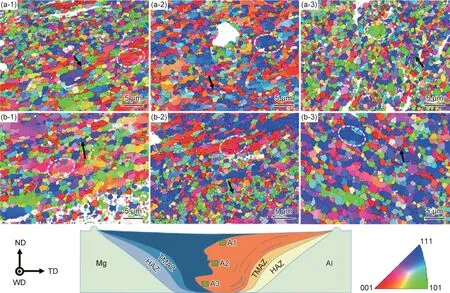

在2A12 铝合金侧,EBSD 扫描位置为图4 中的A1~A3 区域,所得的晶粒微观结构如图5 所示。A1区域距离焊缝上表面仅有0.5 mm,在轴肩的影响下材料发生剧烈的塑性变形,晶粒有些许的拉长,在水平方向上有明显的形变取向,如图5(a-1),(b-1)所示。A2 区域位于板厚中间,距离轴肩较远,受轴肩的影响较小,受到搅拌针的作用较大,同样具有明显的水平方向上的形变取向。A3 区域位于焊缝底部,晶粒主要受搅拌针的影响,经历的应变及应变速率都相对较小,所以主要由等轴晶粒组成。从晶粒形貌上,FSW和UVaFSW 焊核区这三处晶粒结构并没有明显的区别。观察发现,A1~A3 处的再结晶机制为图5 黑色箭头位置所示的CDRX 机制与白色圆圈所示区域代表的GDRX 机制的共同作用。

图5 A1(1),A2(2),A3(3)区域晶粒结构的IPF 图 (a)FSW;(b)UVaFSWFig.5 IPF maps of grain microstructures in regions A1(1),A2(2),A3(3) (a)FSW;(b)UVaFSW

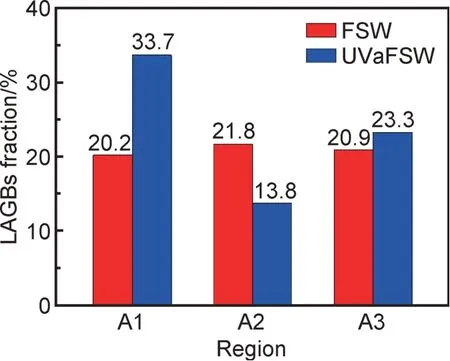

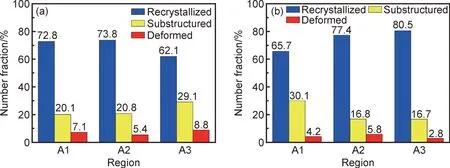

经过统计,FSW 时,A1~A3 区域的平均晶粒尺寸分别为0.77,0.80 μm 和0.73 μm;而UVaFSW 时,A1~A3 区域平均晶粒尺寸分别为0.77,0.77 μm 和0.99 μm。可以看出,施加超声振动后,焊核区底部的铝侧晶粒尺寸略微增大。结合A1~A3 区域晶粒的小角度晶界占比分数图(图6)和再结晶程度图(图7),可以看出,A1 区域的小角度晶界占比较高,这是因为在轴肩的影响下材料更容易发生剧烈的塑性变形,位错密度较高,更容易在多边化的过程中使同号刃型位错沿着垂直于滑移面的方向排成小角度亚晶界。在A3 区域,UVaFSW 晶粒的再结晶程度明显增大,说明超声的施加可以显著提高焊缝底部晶粒的再结晶程度,这可能与超声促进焊缝底部的材料流动有关。

图6 A1~A3 区域晶粒的小角度晶界占比图Fig.6 LAGBs diagram of grains in regions A1-A3

图7 A1~A3 区域晶粒的再结晶程度 (a)FSW;(b)UVaFSWFig.7 Recrystallization degree of grains in regions A1-A3 (a)FSW;(b)UVaFSW

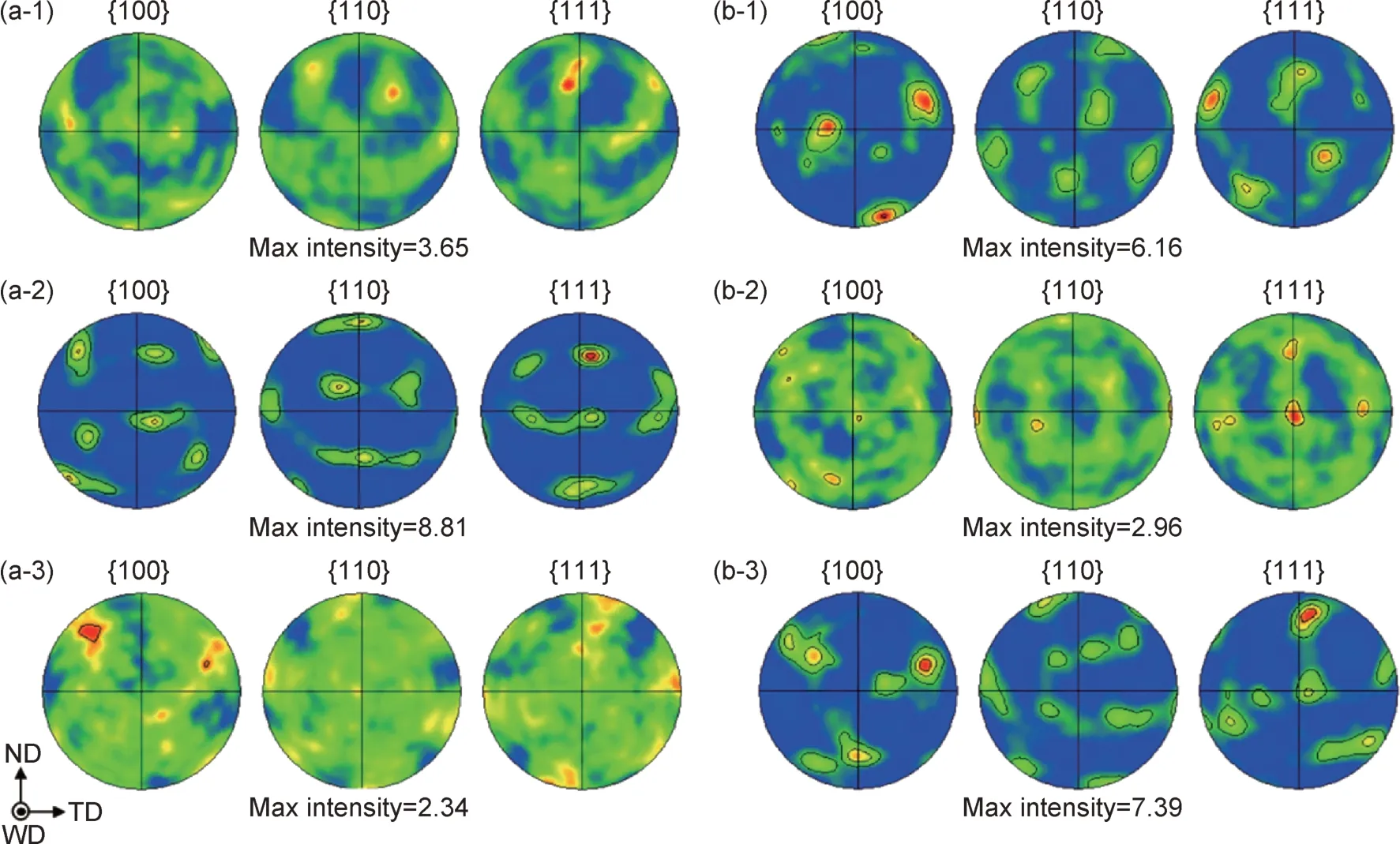

图8 展示了焊缝中A1~A3 区域的极图。与面心立方金属简单剪切变形中的标准极图[8,16]相比,在FSW 时,A1 和A3 区域中主要织构成分为和C。A2 区域的主要织构成分为和成分。而在UVaFSW 中A1 区域的织构为B/,A2 区域的织构为B/,C,A3 区域的织构为B/。,,A 和织构通常发生在应变较低的变形过程中,而B/和C成分出现在应变较高的变形过程,且B/织构的出现比C 织构需要材料经历更大的应变。在UVaFSW 中含有更多的B/和C 剪切织构,这说明施加超声能场后焊核区材料的应变增加。这在织构演变上也说明超声能场能够促进焊核区的材料流动。

图8 A1(1),A2(2),A3(3)区域的{100},{110}和{111}极图 (a)FSW;(b)UVaFSWFig.8 {100},{110} and {111} pole figures in regions A1(1),A2(2),A3(3) (a)FSW;(b)UVaFSW

2.4 AZ31B 镁合金侧晶粒在焊缝厚度方向上的演变

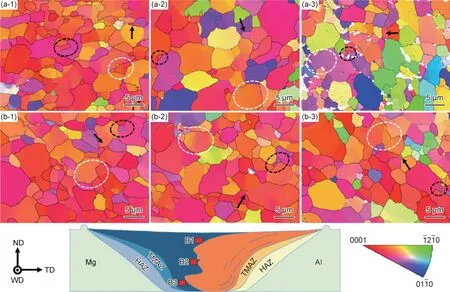

镁合金侧焊核区不同深度位置的晶粒微观结构如图9 所示,其EBSD 扫描区域为图4 中的B1~B3。基本上,除了B3 区域,多数晶粒取向都接近〈0001〉取向。这种现象的出现与焊接过程中材料流动主要受搅拌针的剪切力作用有关。而对于B3 区域,这里处于铝/镁焊核区的底部,而通常情况下,铝/镁材料受搅拌针端部的影响会在这里发生剧烈混合,材料的流动也更复杂,晶粒取向也就不再简单受搅拌针表面剪切力影响。另外,在B1 区域的镁合金晶粒为等轴晶,不同于铝合金侧的晶粒受轴肩影响被拉长。这应该与铝/镁材料具有不同的堆垛层错能,从而发生不同的再结晶过程有关。从晶粒形貌上来看,施加超声与否并没有明显的区别。观察发现,B1~B3 的再结晶机制都为图中黑色箭头位置所示的CDRX 机制与白色圆圈所示区域代表的GDRX 机制和黑色圆圈所示的DDRX 机制共同作用。

图9 B1(1),B2(2),B3(3)区域晶粒结构的IPF 图 (a)FSW;(b)UVaFSWFig.9 IPF maps of grain microstructures in regions B1(1),B2(2),B3(3) (a)FSW;(b)UVaFSW

经过统计,镁合金侧在FSW 时,B1~B3 区域的平均晶粒尺寸分别为2.57,3.52 μm 和2.77 μm;而UVaFSW 时,平均晶粒尺寸分别为3.06,2.43 μm 和2.19 μm。可以看出,晶粒尺寸相比于铝合金侧时要大;施加超声振动后,多数区域的晶粒尺寸减小。说明镁合金侧,超声主要促进晶粒的再结晶形核,对于再结晶晶粒长大的影响不大,所以UVaFSW 焊核区镁合金晶粒的尺寸较FSW 时减小。

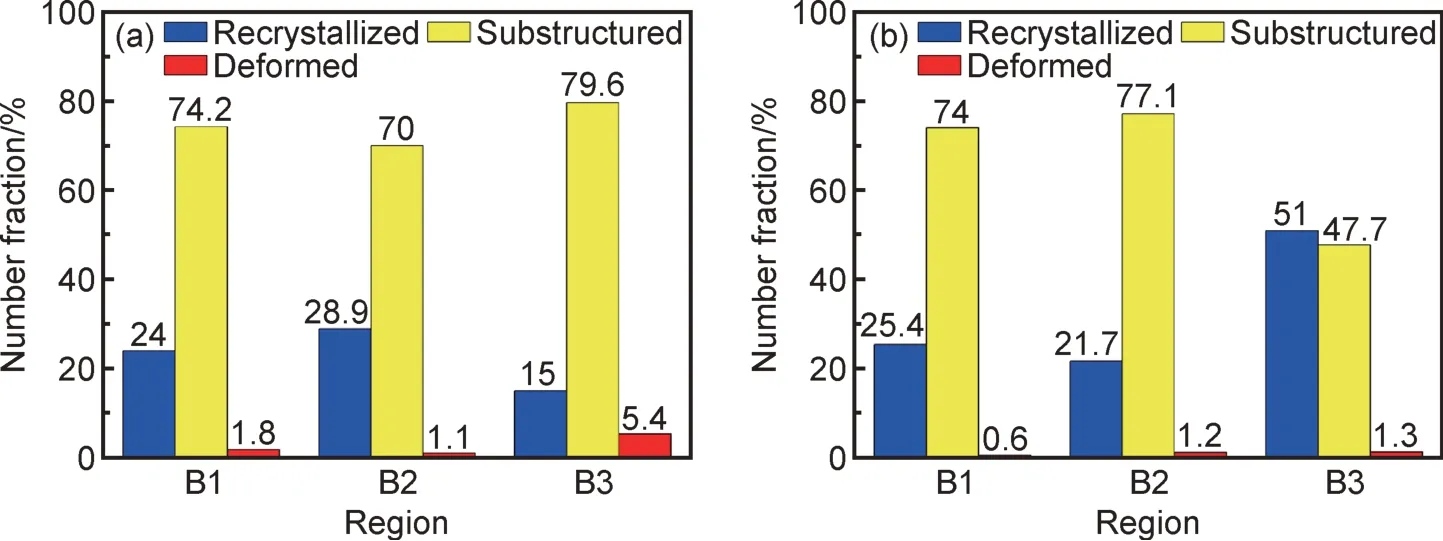

图10 和图11 分别为B1~B3 区域晶粒的小角度晶界占比分数图与再结晶程度图。可以看出,施加超声振动后镁合金一侧的平均再结晶程度有所提高,说明超声促进镁侧晶粒的再结晶;由于两种材料的性质差异,镁晶粒的再结晶程度要明显小于铝晶粒。

图10 B1~B3 区域晶粒的小角度晶界占比图Fig.10 LAGBs diagram of grains in regions B1-B3

图11 B1~B3 区域晶粒的再结晶程度 (a)FSW;(b)UVaFSWFig.11 Recrystallization degree of grains in regions B1-B3 (a)FSW;(b)UVaFSW

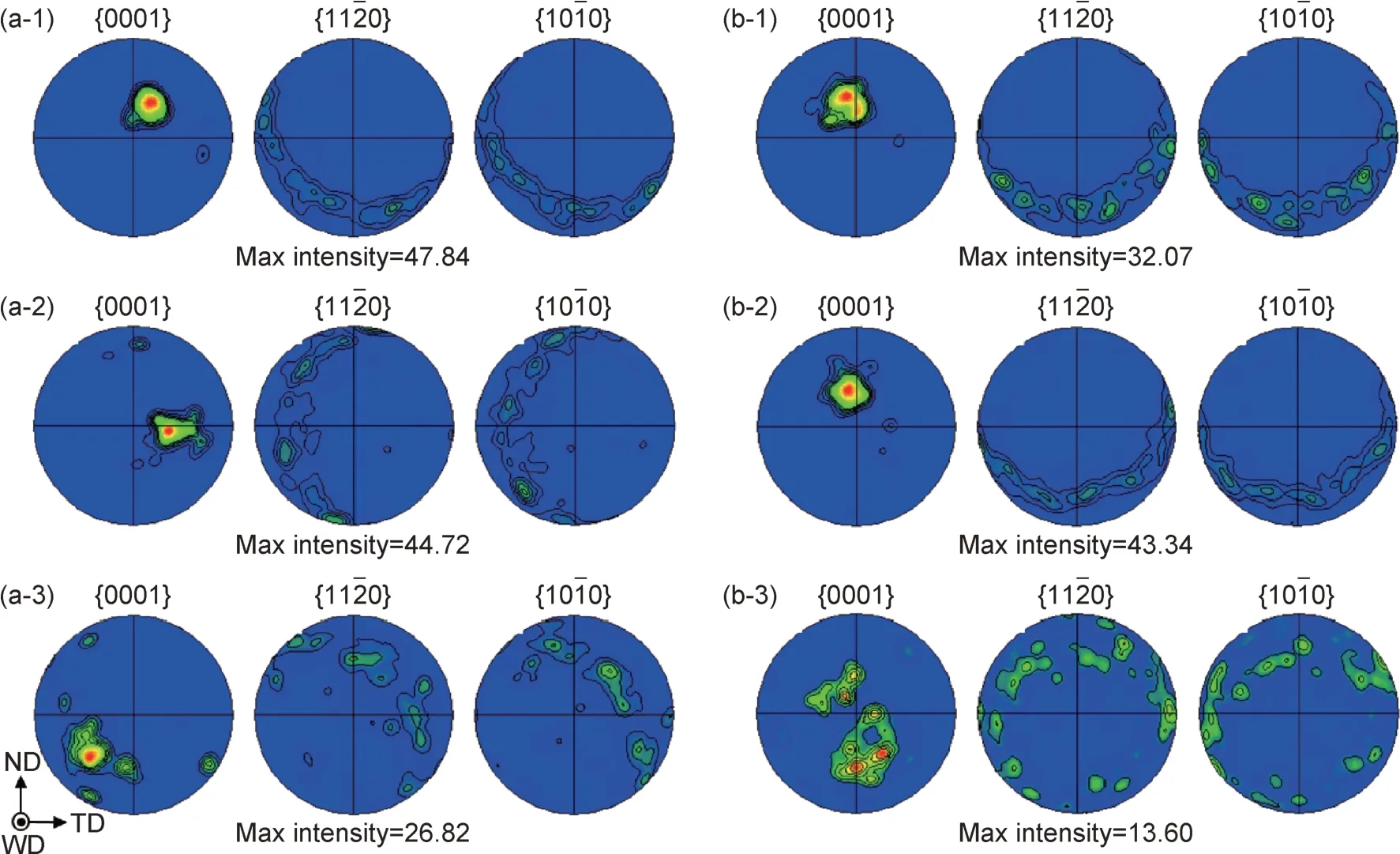

图12 为B1~B3 区域镁合金侧焊核区晶粒的{0001},{11-20}和{10-10}极图。镁合金焊核区较容易形成{0001}基面织构,并且在B1~B3区域都有不同程度的偏转。在B1和B2区域,无论是FSW 还是UVaFSW,晶粒的c轴都近似平行于焊接方向(welding direction,WD),这是由于材料变形时主要受搅拌针剪切力作用的结果。然而在B3 区域,不仅晶粒c轴发生了较大偏转,而且织构强度明显降低。在这个区域的材料流动并不是单纯的水平或者垂直流动,因此形成晶粒生长时的择优取向也随之变化。可以看出施加超声振动时,不同区域的织构强度都有所降低,结合前文对其晶粒微观结构的分析可以得出,其原因是施加超声时镁合金晶粒发生了更加完全的再结晶行为,从而减弱了晶粒的取向性。

图12 B1(1),B2(2),B3(3)区域的{0001},{110}和{100}极图 (a)FSW;(b)UVaFSWFig.12 {0001},{110} and {100} pole figures in regions B1(1),B2(2),B3(3) (a)FSW;(b)UVaFSW

3 结论

(1)2A12 铝合金和AZ31B 镁合金的平均晶粒尺寸分别为12.7 μm 和50.56 μm。两者的晶粒大多为大角度晶粒边界,小角度晶界占比相对较少。2A12 铝合金晶界的取向差角度接近随机分布,晶粒在长大时并没有发生明显的择优取向生长,小角度晶界的比例为5.73%,AZ31B 镁合金母材的小角度晶界比例为17.4%。2A12 铝合金没有明显的织构,而AZ31B 镁合金母材最大的织构强度为9.53。

(2)FSW 和UVaFSW 焊接后,焊核区2A12 铝合金侧与AZ31B 镁合金侧的晶粒尺寸都得到了明显细化。2A12 铝合金侧焊核区晶粒动态再结晶的方式为CDRX 与GDRX 机制的共同作用。AZ31B 镁合金侧焊核区晶粒动态再结晶的方式为CDRX,GDRX 和DDRX 机制的共同作用。施加超声能够促进晶粒的再结晶程度,尤其是在铝侧的中下部和镁侧的底部,但铝侧的再结晶程度要明显高于镁侧。

(3)织构演变结果表明,施加超声振动,铝侧焊核区材料的应变增加,说明超声振动能够促进焊核区的材料流动;镁侧不同区域的织构强度都有所降低,这是因为施加超声时镁合金晶粒发生了更加完全的再结晶行为,从而减弱了晶粒的取向性。