高温陶瓷薄膜热流传感器动态响应有限元分析

张梅菊, 郭怡雪, 黄漫国, 杜子睿, 康志鹏, 张丛春*

(1.航空工业北京长城航空测控技术研究所, 北京 101111; 2.上海交通大学 电子信息与电气工程学院 微纳电子学系,上海 200241; 3.状态监测特种传感技术航空科技重点实验室,北京 101111)

热流传感器是用于测量热流密度的关键元件。薄膜热流传感器是利用现代微机电系统(Micro-Electro-Mechanical System,MEMS)制备工艺加工形成的微型器件,具有热容量小、响应速度快,且不影响物件表面热流场等优点,在航空、航天、机械及能源等领域得到了广泛的应用[1-4]。

随着我国航空、航天技术的迅速发展,对发动机热端部件热流测量的需求越来越迫切,热电堆式薄膜热流传感器越来越多地应用于航空、航天等领域的热端部件热流密度测试中。为了确保热电堆式薄膜热流传感器能准确实时测量航空、航天发动机热端部件表面的热流密度,国内外目前有大量研究人员致力于优化薄膜热流传感器的耐高温性、热稳定性和灵敏度等性能。

弗吉尼亚理工大学的Ewing等[5]在聚酰亚胺薄膜上沉积Ni-Cu制成的热电堆型薄膜热流传感器,其灵敏度约为42 μV/W/cm2。北京工业大学的Wu等[6]采用真空镀膜技术在0.05 mm厚的聚酰亚胺薄膜衬底上制备了Cu-Ni热电堆型薄膜热流传感器,热电堆灵敏度为101.21 μV/W/cm2。上海交通大学的李娟[1]、Zhang等[7]以SiO2为热阻层材料、结合金属薄膜Pt-PtRh热电堆制备的高温薄膜热流传感器能在1 000 ℃环境中稳定工作,且灵敏度达1 180 μV/W/cm2。华中科技大学的Fu等[8]研制的基于W-5Re/W-26Re热电偶的新型高温薄膜热流传感器灵敏度达38 μV/W/cm2。厦门大学的Li等[9]在镍合金表面制备的ITO/In2O3薄膜热流传感器灵敏度可达619.3 μV/W/cm2。

选择薄膜热电偶材料的重要标准是其具有化学稳定性和电稳定性、相对较大且可重复的塞贝克系数、单一的导电电荷传输机制以及在预期温度范围内的优异抗氧化性[10]。陶瓷材料作为一种能耐高温的MEMS材料,相比贵金属材料有着更高的塞贝克系数,可达56~170 μV/K[10-13],并拥有低密度和优异的高温力学性能,在薄膜热流传感器中具有巨大的应用潜能[14-18]。本文基于ITO/In2O3陶瓷热电偶材料,设计了“顶层热阻层”和“底层热阻层”2种ITO/In2O3薄膜热流传感器结构,并分别设置了不同的热流密度和热阻层厚度参数,利用有限元分析方法分析了不同因素对热流传感器输出的影响,总结了提升ITO/In2O3薄膜热流传感器输出信号幅值和灵敏度的设计方案,以优化传感器的热电性能。

1 ITO/In2O3薄膜热流传感器仿真模型设计

薄膜热流传感器的主要结构包括基底、热电堆和热阻层等,常规的薄膜热流传感器热阻层通常覆盖在热电堆冷结点上方,当热流传感器的热阻层一侧表面通过的热流值为Q时,由于热阻层的存在,其上下表面形成温度梯度,导致冷热结点产生温度差,根据塞贝克效应,热电堆将温度差转化为输出电势,通过输出电势可得到Q的值[17]。

根据傅里叶定律公式,薄膜热流传感器测得的Q为

(1)

式中:λ为热阻层导热系数;d为热阻层厚度;T1为热电堆热结点温度;T2为热电堆冷结点温度。

根据热电偶的测温原理,冷热结点的温度差(ΔT=T1-T2)可通过热电堆的输出电势计算得到,输出热电势E为

E=S·N·ΔT

(2)

式中:S为热电偶的塞贝克系数;N为组成热电堆的热电偶数。

结合式(1)、式(2),可得Q与E的关系式为

(3)

由式(3)可知,Q与E成正比,因此引入热流传感器系数C和灵敏度K,其关系为

Q=C·E

(4)

(5)

由式(5)可知,K取决于热流传感器的材料和结构参数。当通过相同热阻层厚度的热流传感器表面的热流密度相同时,选用导热系数越小的热阻层材料和塞贝克系数更高的热电堆材料可以使传感器的灵敏度越高。因此,本文设计的薄膜热流传感器选取导热系数小的SiO2作为热阻层,塞贝克系数大的ITO/In2O3作为热敏材料,以达到更高的灵敏度。

此外,响应时间是薄膜热流传感器瞬态性能的重要参数,对于一阶系统的单位阶跃响应曲线,响应时间可以表示为从初始值上升到其稳态值63.2%所需的时间。响应时间越小,响应越快,系统的瞬态性能越好。

热电堆结构的响应时间常数可近似表示为

(6)

式中:d为热电偶结点处热阻层的厚度;α为结点处热阻层材料的导热系数。

(7)

式中:ρ为热阻层密度;Cρ为定压比热容。

热电堆结构的响应时间为

t=3τ

(8)

由式(6)~式(8)得

(9)

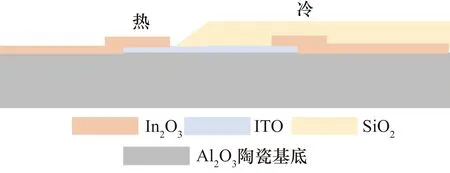

由式(5)和式(9)可知,薄膜热流传感器的灵敏度随热阻层厚度增大而增大,响应时间随热阻层厚度增大而变长。根据薄膜热流传感器工作原理,本文设计了2种ITO/In2O3薄膜热流传感器。顶层热阻层ITO/In2O3薄膜热流传感器结构如图1所示,顶层热阻层薄膜热流传感器的结构由下至上主要由3个部分构成:Al2O3陶瓷基底、ITO/In2O3热电堆和SiO2顶层热阻层。其中热阻层覆盖在热电堆上方的部分形成冷结点。当热流施加在传感器表面时,具有小导热系数的SiO2顶层热阻层可以阻止上方的热流将热量传递到冷端,从而与没有热阻层覆盖的热端之间产生明显的温差。

图1 顶层热阻层ITO/In2O3薄膜热流传感器

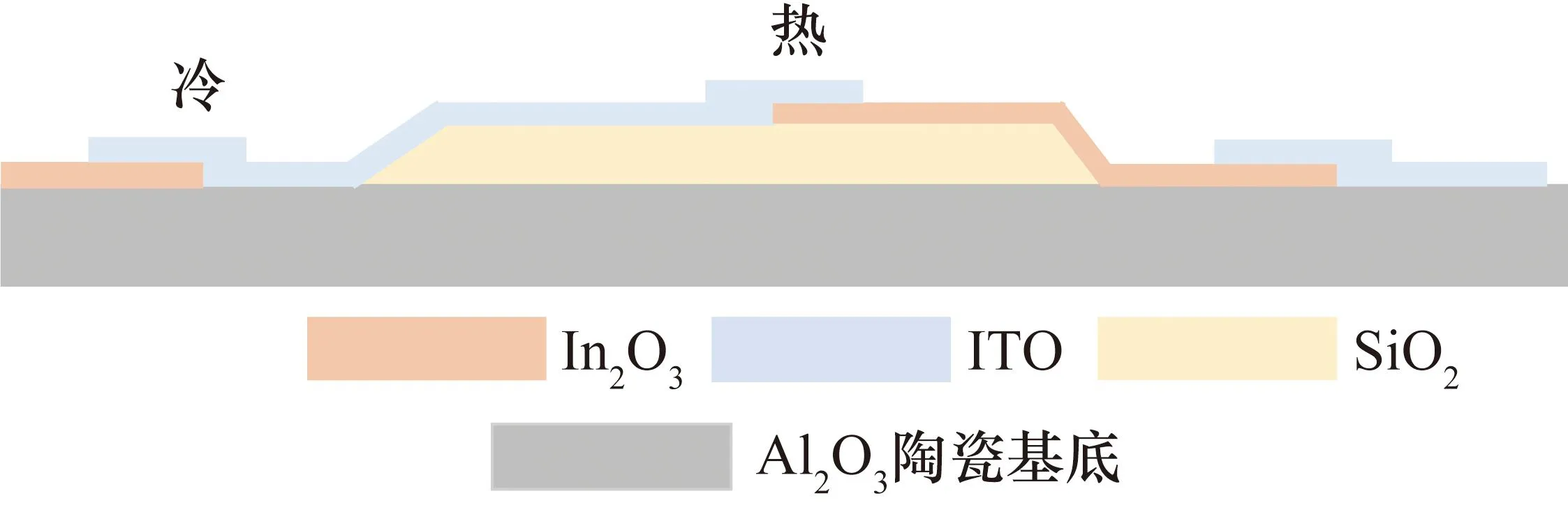

底层热阻层ITO/In2O3薄膜热流传感器结构如图2所示,由于导热系数较小的热阻材料SiO2阻碍了热阻层上表面热流向下传递,因此位于热阻层上方的结点为热结点,直接与导热系数较大的基底接触的结点为冷结点。

图2 底层热阻层ITO-In2O3薄膜热流传感器

设计方案采用80对ITO/In2O3热电偶组成长方形排列的平面热电堆,基底采用耐高温、导热系数大的Al2O3陶瓷材料。根据热流传感器原理,当在热流传感器表面施加热流时,冷热结点的温度差与热流呈正比。

2 ITO/In2O3薄膜热流传感器结构优化分析

2.1 ITO/In2O3薄膜热流传感器有限元模型建立

在薄膜热流传感器的各个应用领域中,经常需要测量在不同的环境中,受不同的热流密度情况、被测对象实际情况等因素影响下物体表面热流分布或者变化的情况,因此薄膜热流传感器的结构也需随之产生变化。

针对设计的薄膜热流传感器物理模型建立数学模型求解,被测物体与施加热流为三维传热。为了方便求解,对传感器模型做出如下假设。

① 模型中各种材料的属性参数均为常数,不随温度变化而变化,求解过程中采用初始设定值进行计算。

② 由于热阻层和热电堆层厚度极薄,相对基底和被测物体可以忽略不计,因此求解过程只考虑表面固体传热,不考虑侧面对流热交换。

③ 由于固体间的热辐射相对固体传热可以忽略不计,因此只考虑各接触面之间的固体传热以及与空气环境对流。

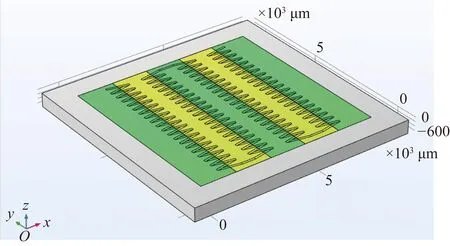

针对以上假设设置热流传感器模型仿真环境,分别研究在不同热流密度、热阻层位置的条件下薄膜热流传感器的传热性能和输出性能。构建的顶层热阻层ITO/In2O3薄膜热流传感器仿真结构模型如图3所示。

图3 顶层热阻层ITO/In2O3薄膜热流传感器仿真结构模型

对顶层热阻层ITO/In2O3薄膜热流传感器进行建模和仿真,针对不同热流密度值、热阻层位置及厚度,分析薄膜热流传感器传热性能和输出性能的变化。顶层热阻层ITO/In2O3薄膜热流传感器基本设计参数设置如表1、表2所示。

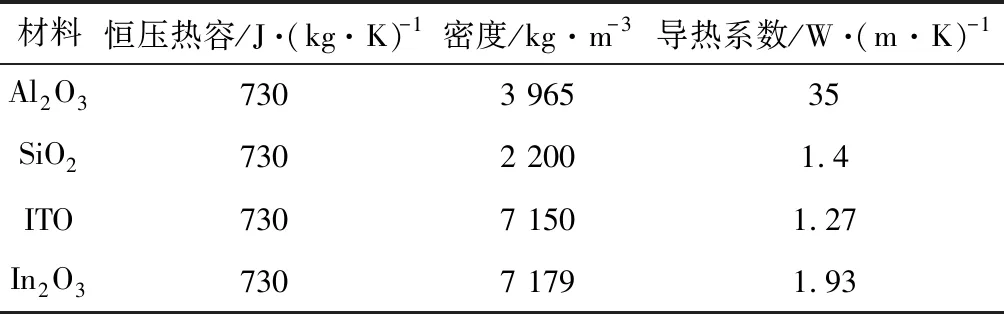

表1 材料属性参数

表2 结构尺寸参数

此外,ITO/In2O3的塞贝克系数设置为120 μV/K,与实际测量值相符。

2.2 ITO/In2O3薄膜热流传感器有限元仿真分析

2.2.1 顶层热阻层ITO/In2O3薄膜热流传感器响应分析

顶层热阻层ITO/In2O3薄膜热流传感器的冷结点由小导热系数的SiO2覆盖在热电堆上方形成,当在表面施加不同大小的热流密度时,基于塞贝克效应,冷热电堆会形成不同的电势输出。

在顶层热阻层ITO/In2O3薄膜热流传感器仿真模型上分别施加大小为400 kW/m2、600 kW/m2、800 kW/m2、1 000 kW/m2的热流密度进行仿真计算。选择稳态分析,得到输出电压随时间变化的响应曲线,输出性能主要分析薄膜热流传感器的输出电压大小随时间的变化情况,具体观察热流传感器输出电压响应变化曲线如图4所示。

图4 顶层热阻层ITO/In2O3薄膜热流传感器不同热流密度下输出电压响应变化曲线

由图4可知,当施加的热流密度值不同时,冷热结点温度差和输出电压的稳定输出值均随着热流密度的增大而增大。当热流密度值为600 kW/m2时,冷热结点温度差稳定值约为0.36 K,输出电压稳定值约为6.3 mV,顶层热阻层ITO/In2O3薄膜热流传感器灵敏度为105 μV/W/cm2,当热流密度值为1 000 kW/m2时,冷热结点温度差稳定值约为0.6 K,输出电压稳定值约为10.4 mV,顶层热阻层ITO/In2O3薄膜热流传感器灵敏度近似为104 μV/W/cm2。通过冷热结点温度差和输出电压的稳定值变化趋势,同样可以看出输出电压与冷热结点温度差呈正比关系,而薄膜热流传感器的灵敏度与热流密度的大小无关。

值得注意的是,无论热流密度如何变化,冷热结点温度差和输出电压趋于稳定所需的时间几乎不变,即热流传感器在不同热流密度作用下的响应时间几乎不变,约为1.3 ms。由此可得到热流密度大小与传感器的响应时间无明显关系的结论。

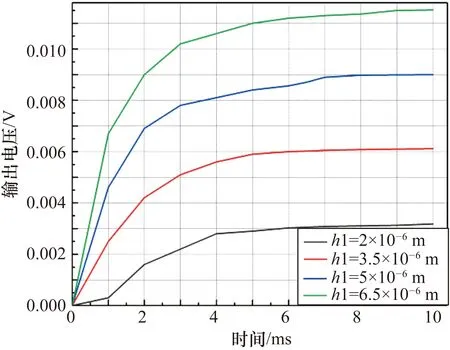

由式(5)可以看出,热阻层厚度是影响薄膜热流传感器灵敏度的重要参数之一,为了探讨热阻层厚度对ITO/In2O3薄膜热流传感器的灵敏度和响应时间的影响,将热阻层厚度分别设置为2 μm、3.5 μm、5 μm和6.5 μm进行仿真计算,观察分析薄膜热流传感器的冷热结点温度差和输出电压随时间的变化情况,响应输出曲线如图5所示。

图5 不同热阻层厚度下顶层热阻层ITO/In2O3薄膜热流传感器输出电压响应输出曲线

由图5可知,当热阻层厚度不同时,冷热结点温度差和输出电压的稳定输出值均随着热阻层厚度增大而增大。此外,在仿真分析的范围内,随着热阻层厚度增大,冷热结点温差和输出电压的响应时间逐渐减小,但变化不大。顶层热阻层ITO/In2O3薄膜热流传感器热阻层越厚,热电堆的测量精度越低[18]。

2.2.2 底层热阻层ITO/In2O3薄膜热流传感器响应分析

同样,在底层热阻层ITO/In2O3薄膜热流传感器仿真结构模型上,分别施加大小为400 kW/m2、600 kW/m2、800 kW/m2、1 000 kW/m2的热流密度进行仿真计算,观察热流传感器冷热结点温度差响应变化曲线如图6所示。

图6 不同热流密度下底层热阻层ITO/In2O3薄膜热流传感器冷热结点温度差响应变化曲线

改变热阻层厚度,观察底层热阻层ITO/In2O3薄膜热流传感器的响应时间如图7所示。

图7 不同热阻层厚度下底层热阻层ITO/In2O3薄膜热流传感器的响应时间

2.2.3 总结

总结在不同条件下的底层热阻层ITO/In2O3薄膜热流传感器输出响应时间,如表3、表4所示,由此可得出以下结论:① 热流密度大小对响应时间的影响不大;② 热阻层越厚,响应时间越长;③ 底层热阻层结构响应速度比顶层热阻层结构快。

表3 不同热流密度下ITO/In2O3薄膜热流传感器输出响应时间

表4 不同热阻层厚度下ITO/In2O3薄膜热流传感器输出响应时间

由此可知,加大热阻层厚度,则热流传感器灵敏度变高,而热阻层结构比热阻层厚度对响应时间的影响更大,若要求热流测量响应变快,则可以通过调整底层热阻层结构来实现。

3 结束语

本文基于有限元分析方法,对可耐高温的ITO/In2O3薄膜热流传感器的2种结构的动态响应进行了仿真分析。在所仿真的热阻层厚度范围2~6.5 μm内:①薄膜热流传感器的响应时间随热阻层厚度变化不大;②底层热阻层结构响应时间远快于顶层热阻层结构;③热阻层越厚,薄膜热流传感器灵敏度越高。结合有限元分析、优选和对比,提出了优化薄膜热流传感器响应特性的切实可行的方法和思路:为了提高灵敏度和动态响应,可基于磁控溅射等MEMS工艺制备底层热阻层结构形式的ITO/In2O3薄膜热流传感器,并在工艺可行范围内适当增大热阻层厚度。但值得注意的是,由于陶瓷薄膜是脆性薄膜,不易沉积厚膜,因此在实际制备过程中,还应综合考虑传感器的耐高温特性、测量精度和沉积工艺等因素的影响。

此外,后续可以分别采用石墨平板加热系统或黑体炉及激光动态测试系统来对制备的ITO/In2O3薄膜热流传感器进行热流灵敏度和响应时间的测试,从而进一步验证本文的设计。