基于欧姆龙PLC 的参数化标准程序开发

温信子

(广东省机械技师学院,广东 广州 510450)

汽车零部件设备种类繁多,本次程序开发主要是针对汽车的座椅、轮罩、前后纵梁、副车架等焊接类(电阻焊或气保焊)的设备。根据标准零件的不同以及应用工艺的不同开发标准PLC 功能块,对应不同工艺要求控制标准程序。通过画面配方参数设置,实现不同车型导入免调试功能,导入车型只需按照气路动作时序输入配方参数即可,可使设计时间和调试时间缩短一半以上。

1 方案可行性分析

首先需要了解设备零件生产工艺流程,提取过程动作的重要步骤,然后分析设备中不同车型的固定部分和可变部分,比如线体的机器人是固定的,工位数量是固定的;夹具、抓手的工具号识别,夹具的气路、使用到的电磁阀数量、工件感应器数量等是可变的[1]。固定的设备开发标准通过功能程序控制块来实现,把可变部分的工艺定义成参数形式,通过不同的参数值和读取现场设备的实时值进行比较,来区分不同车型的工艺,工装夹具情况如图1所示。

图1 工装夹具示意图

2 硬件设计要求

夹具I/O 信号使用通信式总线型阀岛或者带通信的模块,模块接入顺序为:第1 路气气缸的磁性开关需按顺序接入(中间不允许留空),第2 路气气缸的磁性开关紧接着第1 路气的磁性开关往下接,以此类推(中间不允许留空),全部用Y 型接头,序号小的感应器要接到小的信号点[2]。接近开关也按顺序接入模块,全部用Y 型接头,序号小的感应器也要接到小的信号点[3]。

举例:夹具有3 个阀VA1、VA2、VA3,它们带的气缸数分别是2 个气缸、1 个气缸、1 个气缸,接近开关数量3 个,夹具的连接如图2 所示。

图2 夹具的连接

3 配方程序开发实施过程

3.1 配方数据存储与读取方式

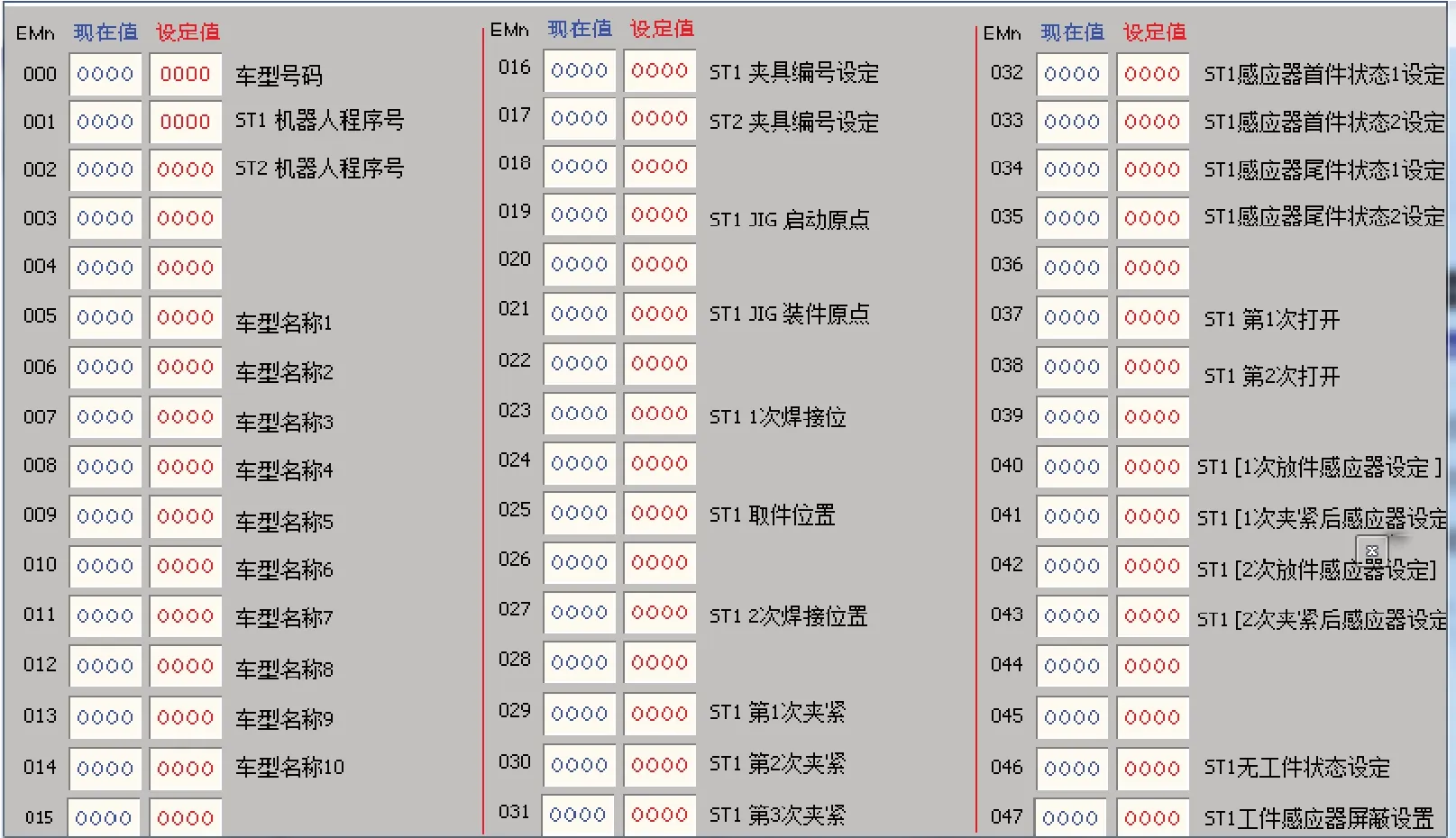

由于CJ 系列欧姆龙PLC 每个内存都是有实际地址的[4],所以要确定好配方数据的存储地址,为一个车型预留300 个字的存储空间。而HMI 一个页面所能设置的参数个数为48 个,定义参数设置区域地址为d8500~d8548,车型参数存储区从扩展区E0_0 开始,车型种类号为1~99,设定为X。假设这个存储的起始地址数据存入D8034 中,那么存储的起始地址就是用车种号乘以300 再加上#8000(D8034=X*300+#8000)。加#8000 的目的是把地址定位到扩展区E0 开始,即D8034 内的数值为指针所指位置。例如车种号为1 时,参数存储地址为E0_300~E0_599,车种号为2 时,参数存储地址为E0_600~E0_899

存储地址的计算方式明确以后,将首地址的计算结果存储到一个中间地址当中,作为指针的指向地址[5]。假设首地址是D8034,由于触摸屏页面单页能显示的参数有限,比如一个页面能够设置48 个参数,参数表详情如图3 所示,那么一次就只能设置48个字的数据,如此一来,每个触摸屏页面都将有一个首地址出现。把这个首地址存入D8021 中,设定X 为参数设定页面数,D8021=(X-1)*48。第1 页即X=1时,D8021 内的数值是0;第2 页即X=2 时,D8021 中的数据是48。

图3 参数表

接下来,把车型首地址D8034+HMI 指向首地址D8021 得到的结果存入D8036 中,D8036 所指向的地址就是当前HMI 参数页面所要存储的数据的首地址[6]。当按下存储按钮时,就会把相对应的48 个字的数据传送到D8036 所指向的实际地址当中。具体的参数设置如图4 所示,D8500 为HMI 参数设定地址的首位,D8036 内部的数值(33068)为参数存储区的首位,一次传送48个字。

图4 参数设置

配方数据的调用方式与存储方式几乎一致,唯一的区别在于,用于HMI 显示时,是与存储方式一致,而当用于程序内部逻辑时,只需要读取一次,例如寻址到首地址后,一次性把300 个字全部读取出来即可,无需指定HMI首页地址[7]。

3.2 参数的设置方式与使用方法

3.2.1 夹具气路的设置和使用方法

由于夹具每路气所带气缸数变化较大,所以要事先在程序里按车型写好气路程序,气路程序(部分)如图5 所示。假设定义字“W22”为气路识别字,具体分配如图6所示。

图6 分配图

假设在工艺上,夹具两路气都打开的状态为原点状态,那么参数设置中“夹具原点状态”这一项所要设置的值就为“A”。例如夹具只有两路气,且都是打开状态,即只有W22.01 和W22.03 的信号为ON,此时直接读取字“W22”在16 进制状态下的数值为“A”。

如此一来,使用参数设定值与夹具实时值做比较,当相等时,程序判定此时夹具处在原点状态,如图7 所示。同理,例如夹具两路气都夹紧的状态为焊接位,W22.00 和W22.02 的信号应当为ON,计算16进制“W22”的值为5,那么夹具夹紧机器人进行焊接位置的参数设置值就应该为5。

图7 原点状态

3.2.2 感应器的设置和使用方法

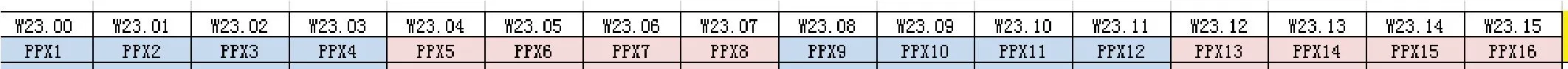

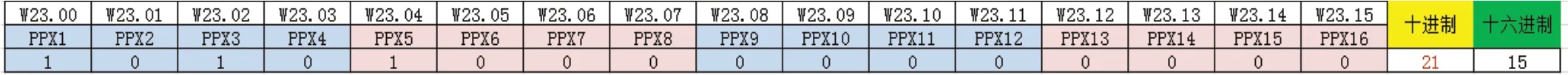

假设W23为感应器实际地址,那么W23的16个位对应16个感应器状态,感应状态具体定义如图8所示。

图8 感应状态

当感应器有信号以后,也会得到一组数据,假设工艺为上件完成以后,PPX1、PPX3、PPX5 有信号。那么“W23”在16 进制状态下的数值为“15”,状态图如图9 所示。代表程序条件为“当‘W23’等于#15”的时候,放件全部到位[8]。

图9 状态图

感应器状态的参数设定也是以相同的方式得到,假设工艺设定从PPX1 到PPX6 全部感应到时,认为所有工件到位,那么对应的参数设置值为“3F”。

3.3 夹具电磁阀驱动参数设置和使用方法

假设“W24”为驱动电磁阀的输出地址,具体定义如图10 所示。W24.00 为ON、W24.01 为OFF 时,驱动第1 路气气缸打开,反之驱动第1路气气缸夹紧。

当需要控制夹具气路动作时[9],只需要给“W24”相应的赋值就可以了。气路动作参数的设置也是依此而来,例如,夹具动作步骤的第3 步要把夹具夹紧到焊接位置,1、2、3 路气全部夹紧;夹具动作步骤第5 步要把夹具打开到抓件位置,1、2、3 路气全部打开。那么参数“夹具夹紧”的设置值应为“2A”,具体的阀岛输出夹紧参数如图11 所示;参数“夹具打开”的设置值应为“15”,具体的阀岛输出打开参数如图12 所示。此时,程序只要在夹具动作第3 步时,把参数“夹具夹紧”的设置值传送给“W24”;在夹具动作第5 步时,再把参数“夹具打开”的设置值传送给“W24”,就可以实现夹具动作控制了。

图11 阀岛输出夹紧参数

图12 阀岛输出打开参数

4 小结

通过对设备进行程序标准化和配方参数化,使程序精炼简洁。无论设备有多少种车型,只需要输入参数就可以完成,无需每个车型重新设计程序[10]。

在程序设计交付质量上做到稳定可靠,停机率大幅下降,利于现场维护;在设计时间和人工成本上缩减294 h 设计调试工时(具体如表1 所示),能够创造巨大收益。在项目实施过程中,电气程序设计交期大大缩短,由原来的3 周缩短至3 天,在多车型设备应用中,导入车型夹具动作编程调试只需4 h,为项目快速交付提供巨大助力。

表1 节省工时数据表