桥总成气室支架的强化设计*

干 慧 ,杨光明

(合肥职业技术学院,安徽 合肥 230012)

0 引言

工业的快速发展助推了经济的突飞猛进,与此同时也对环境造成了不可逆的破坏。为创造更加美好的生活环境,寻求经济发展与环境保护的平衡,近年来,国家出台了一系列的环保政策,对制造行业提出了更高标准的要求。因此,为积极响应国家环保工作的发展要求,在保障产品性能正常发挥的前提下,企业工程师需在设计产品过程中融入环保因素。

汽车作为一种交通运输工具,承担着运输乘客或者货物的职责,为保障汽车安全应用的需求,对其组成零部件的质量要求极为严格,需要产品具有较高的承载能力,故在最初的产品设计过程中,多数汽车零部件采用了铸造的制造工艺。这种生产方式不仅可以制造结构较为复杂的产品,还可以有效地保障产品性能,故被广泛应用,但随着国家发展需求的转变,铸造工艺的缺点也日益凸显,其生产过程中散发出的大量有害气体以及粉尘严重影响着生产者的身体健康,不符合国家环保发展标准,因此亟需对这种制造方式进行改进。在此背景下,技术日益成熟的焊接工艺[1-2]开始逐渐出现在各大零部件的生产过程中。

焊接工艺可以大大降低对环境的污染,还可以缩短加工周期,有利于提高生产效率,但要注意的是焊接产品结构的合理性问题对其性能的高效发挥起着决定性的作用。因此,在进行拼焊式气室支架结构设计的过程中开展可靠性分析具有重要意义和实际的工程应用价值。

1 气室支架的结构设计

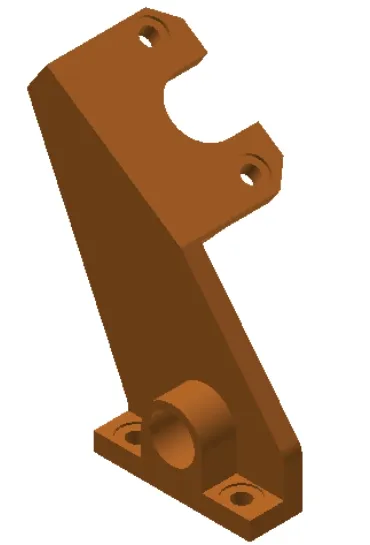

气室支架作为车辆制动系统[3-4]的重要组成部件,安装于桥壳总成上,承担着支撑气室以及连接制动零部件的作用,故在设计拼焊式气室支架的结构时,几个主要的安装组成部分必须要根据桥壳固定支座以及制动系统其他零部件的安装尺寸进行设计,即与制动气室配合的平面1,符合气室推杆与凸轮轴安装需求的平面2 以及与桥壳总成固定支座配合的平面3 这三部分基本结构,如图1所示。

图1 气室支架(拼焊)基本结构图

但需要注意的是,气室支架在车辆的制动过程中会受到冲击力,容易发生断裂[5]等故障,为更加准确有效地对其进行强化,本项目先进行了市场调研,归纳总结了其他同类型气室支架的市场表现情况,反馈结果显示拼焊式气室支架常见的故障表现形式为气室安装面板的断裂以及它与腹板之间发生的断裂,如图2 所示。因此,在满足安装配合要求的基础上还需对拼焊式气室支架的承载性能进行加强,合理的支撑结构有助于提高气室支架的稳定性[6],而对拼焊式气室支架而言,强化设计最简单有效的方式即增加加强筋结构。故在保证其加强筋结构尺寸以及其后期的焊缝宽度不会产生干涉的前提下,本项目设计了两款支撑结构,分别为分体式支撑结构和整体式支撑结构,如图3、图4所示。

图2 拼焊式气室支架断裂

图3 气室支架(分体式支撑)

图4 气室支架(整体式支撑)

2 气室支架的性能分析

对于企业而言,有限元分析[7-8]可以有效缩短产品的开发周期,提高产品的设计质量,降低试验成本,可以为企业带来实际的经济效益,提高产品的市场竞争力。同时,将有限元分析应用在机械产品的升级优化过程中的可行性和准确性也得到了广泛的认可,因此,越来越多的企业在进行新产品的开发以及产品的更新换代过程中应用有限元分析方法。在此背景下,本项目就将使用有限元软件对气室支架的不同支撑结构进行分析。

2.1 建立气室支架有限元分析模型

2.1.1 简化三维模型

拼焊式气室支架仿真模型的完整性直接影响其受力分析结果和优化方案的选定,所以对气室支架的三维模型精度进行严格把控具有重要意义,它需要准确地体现气室支架的性能特性,同时还要适当地进行简化,以提高网格绘制效率和质量。故在建立气室支架的有限元模型前,先将对气室支架受力没有影响但影响网格质量的油孔螺纹以及安装倒角等删除,对拼焊式气室支架结构进行合理简化。简化前后气室支架的三维模型如图5、图6 所示。

图5 气室支架(简化前)

图6 气室支架(简化后)

2.1.2 绘制网格并导入设计参数

拼焊式气室支架的材料以及气室推力等参数对它的性能发挥影响较大,故在分析过程中需导入参数信息,如表1所示。

表1 拼焊式气室支架的参数

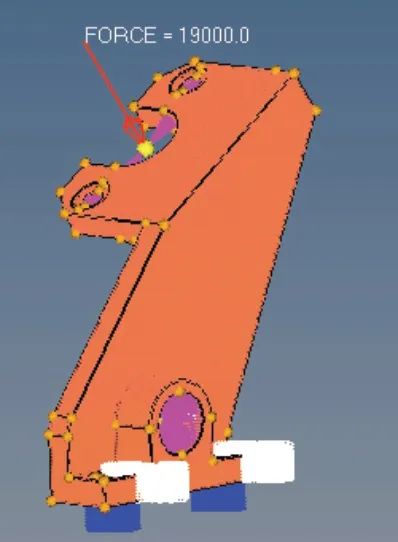

2.1.3 约束并加载

根据气室支架的实际安装配合要求以及受力情况对其进行约束、加载(气室推力:19 000 N),如图7所示。

图7 气室支架受力情况示意图

2.2 分析结果

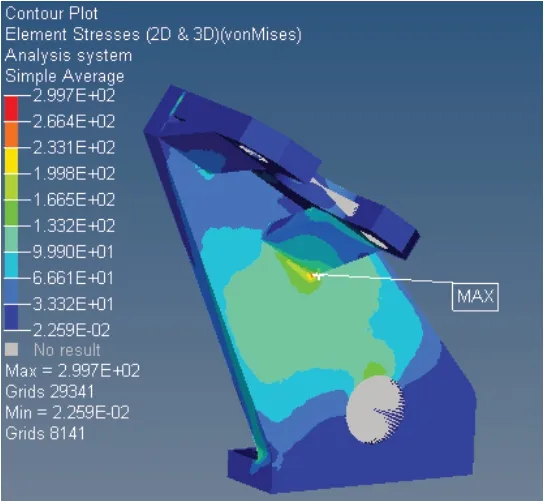

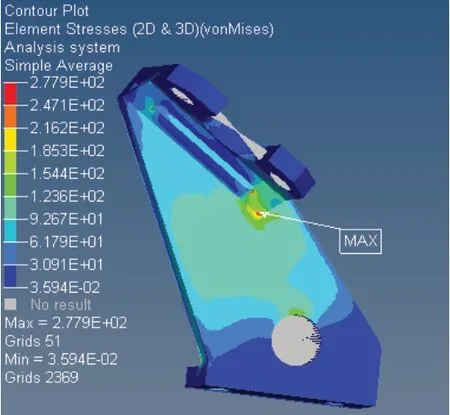

1)气室支架分体式支撑结构、整体式支撑结构的第一主应力值对比分析,如图8、图9所示。

图8 气室支架最大应力(分体式加强筋)

图9 气室支架最大应力(整体式加强筋)

应力分析结果:整体式加强筋结构的最大应力值为277.9 MPa,分体式加强筋结构的最大应力值为299.7 MPa,整体式加强筋结构的气室支架比分体式加强筋结构的气室支架最大应力值降低了7.27%。

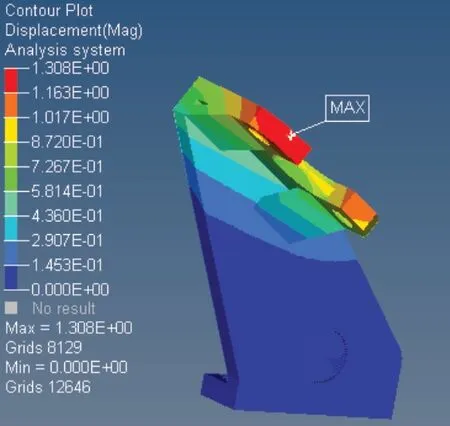

2)气室支架分体式支撑结构、整体式支撑结构的最大变形量对比分析,如图10、图11所示。

图10 气室支架最大变形量(分体式加强筋)

图11 气室支架最大变形量(整体式加强筋)

最大变形量分析结果:整体式加强筋结构的最大变形量为1.195 mm,分体式加强筋结构的最大变形量为1.308 mm,整体式加强筋结构的气室支架比分体式加强筋结构的气室支架最大变形量降低了8.64%。

分析结果表明,分体式加强筋结构和整体式加强筋结构均能满足该气室支架的性能使用需求,但是从这两款气室支架的最大应力值以及最大变形量的对比结果可以看出,整体式加强筋比分体式加强筋的性能更优,且通过理论称重,分体式加强筋结构的气室支架的重量为7.34 kg,整体式加强筋结构的气室支架的重量为7.02 kg,整体式加强筋结构的气室支架重量相较于分体式加强筋结构的气室支架重量减轻了4.36%,其在提高拼焊式气室支架强度的基础上还实现了轻量化[9-10]。

3 总结

本文主要是利用有限元分析软件对拼焊式气室支架结构设计的科学性、合理性进行了研究,即在满足拼焊式气室支架结构尺寸与桥壳、气室、凸轮轴以及调整臂等零部件配合安装要求的基础上,对其支撑结构的稳定性进行了设计与分析。分析结果表明,整体式加强筋结构的气室支架比分体式加强筋结构的气室支架最大应力降低了7.27%,最大变形量降低了8.64%,重量轻了4.36%,故本项目选择了各方面性能更加优良的整体式加强筋结构的气室支架设计方案。此方案的实施提高了产品的质量,大大缩短了产品的设计周期,降低了产品的故障率和后期的维护成本,可以为其他产品的设计提供参考。