超高层核心筒模架施工体系选型对比分析

王 怡

(深圳市建筑工程质量安全监督总站,广东 深圳 518000)

0 引言

早在20世纪70年代,欧洲就开始使用爬升模板的施工法来对建筑物进行施工,这样一方面可以避免采用多台起重器工作,使得工地的施工更具平整性和安全性,另一方面也不同于满堂支架的办法,浪费大量的材料和人工拆卸,施工外立面看起来整洁美观,符合绿色施工的理念[1-3]。

我国的爬模施工的雏形是滑动模板,但是也存在诸多问题,如提升阻力大,设备着力不合理等缺点[4],因此,随着高层建筑的发展和施工工业化水平不断提高,逐步衍生出许多科学的办法,其中顶升钢平台和液压爬模体系为最常见的两种办法[5]。顶升钢平台施工是以下面浇筑硬化达到强度的混凝土为支撑点,利用大吨位的千斤顶顶升钢平台而后进行施工[6-8],而液压爬模最主要的特点就是其存在导轨,利用导轨网上升起平台[9-10]。这两种方法均可以用在高层建筑的施工过程中,顶升钢平台法需要布置多个千斤顶,同时需要合理的顶升次序和合理的力学计算,防止顶升过程中出现问题,而液压爬模有导轨的存在,虽然其顶升较方便,但是其对建筑物的形状适用性较差,一般用于等截面建筑,而顶升钢平台的适用性较强。

由上述分析可见这两种方法均存在其本身的优劣势,但是两种方法在超高建筑施工过程中的优劣势尚无详细的讨论和实际的工程案例,因此,结合深圳某超高建筑实际工程,分析两种方法同在这一超高层建筑工程中施工的情况,探讨这两种常见的施工方法在超高层建筑的应用的优缺点和合理性,为以后同类工程中,选择施工方法提供借鉴和参考。

1 工程概况

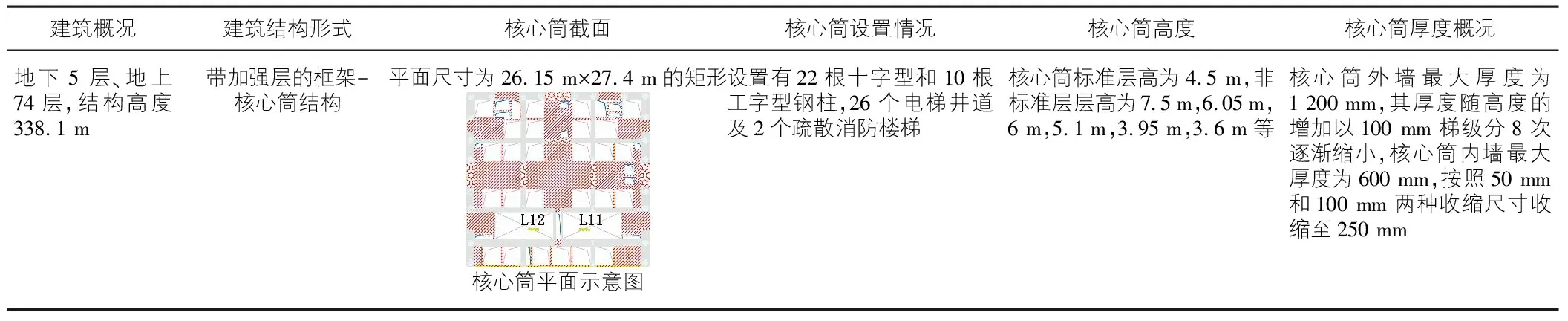

本文以深圳龙岗区某项目为例,该工程项目概况如表1所示。

表1 深圳某项目工程概况

2 某工程液压爬模体系概况

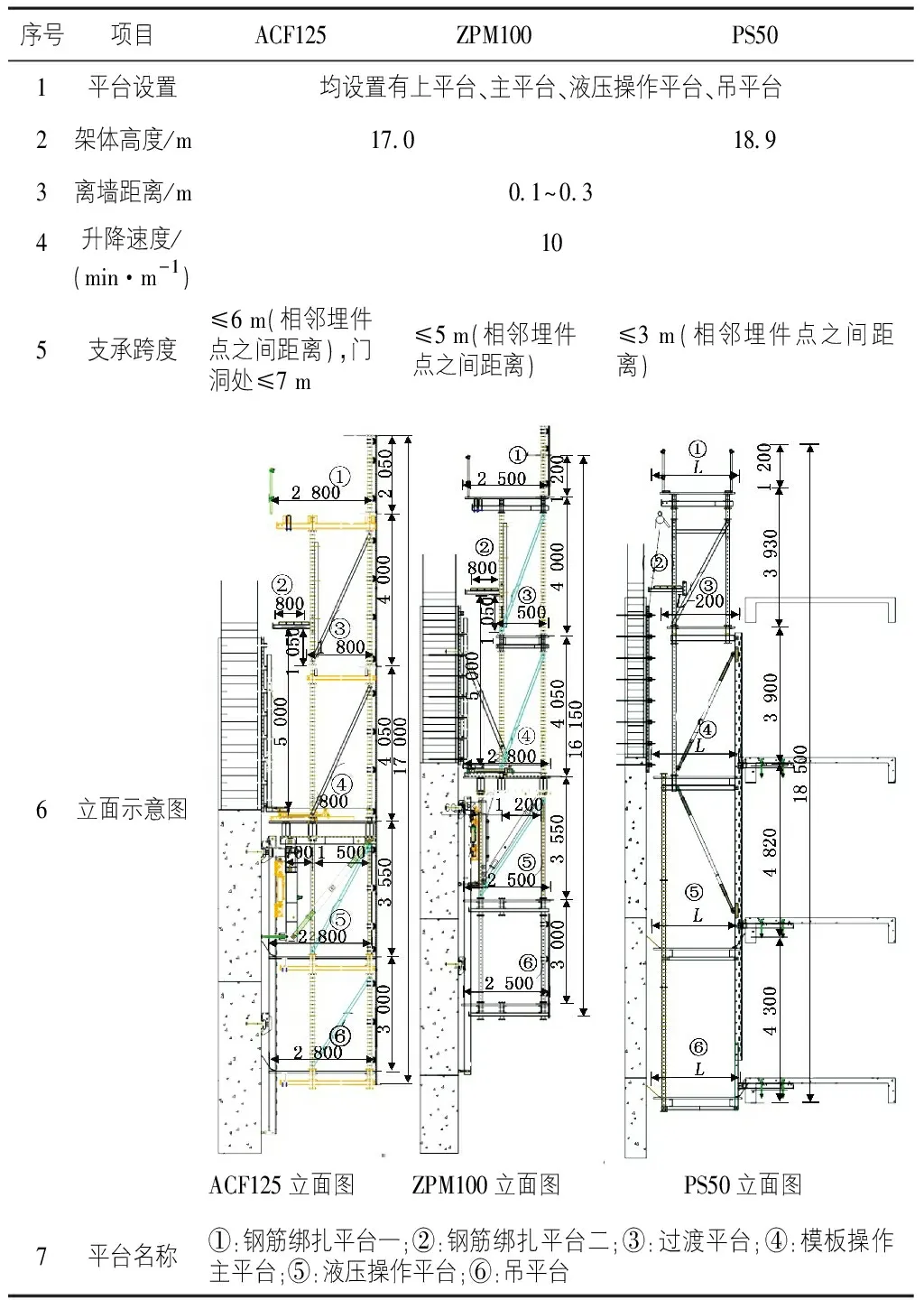

2.1 爬模架体竖向设计

ACF125,ZPM100和PS50三种型号被用于某项目的核心筒施工中。筒内外均布置有爬模系统,其中筒内的水平结构同步进行工作,对于筒内水平结构达不到的位置,和竖向结构不能应用爬模结构来进行施工工序的地方,某项目的解决方法是采用铝合金模板的方法来进行施工作业。某项目所采用的架体主平台2.8 m,局部可达4.3 m。液压操作平台宽度至少达到2.8 m,为了安全起见,平台距离墙体的结构距离控制在200 mm,起吊平台宽度为8 m,爬模的总高度达17.0 m。

液压爬模主要性能指标如表2所示。

表2 爬模体系竖向设计表

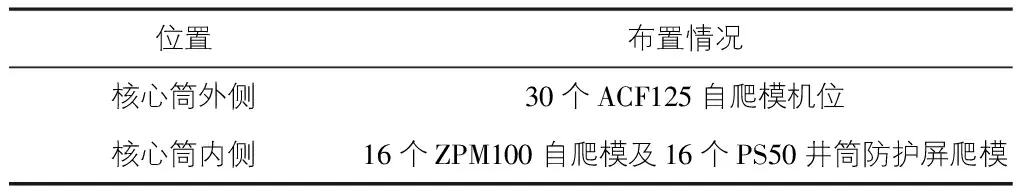

2.2 爬模架体平面设计

某工程的爬模体系依据施工组织设计共有62个机位,其布置情况如表3所示。

表3 机位布置情况表

除了机位的设置之外,泵站和液压系统的设置也是根据现场和施工设计来,其中共设置46套液压系统,同时为了保证施工的安全,井筒防护屏爬模单独由3套泵站控制,这3套泵站最多可以同时带动4套液压系统。

爬模系统在进行爬升作业时,可以分为3个部分,分段、分块或者单元整体爬升,在爬模和核心筒之间形成的封闭空间,是该施工方法的安全保障,可以使施工作业人员避免高空坠落的风险,同时也可以消除工人的恐高心里,提高施工的速度和质量,为了清楚的展示爬模的整体平面设计,将其平面图置于图1。

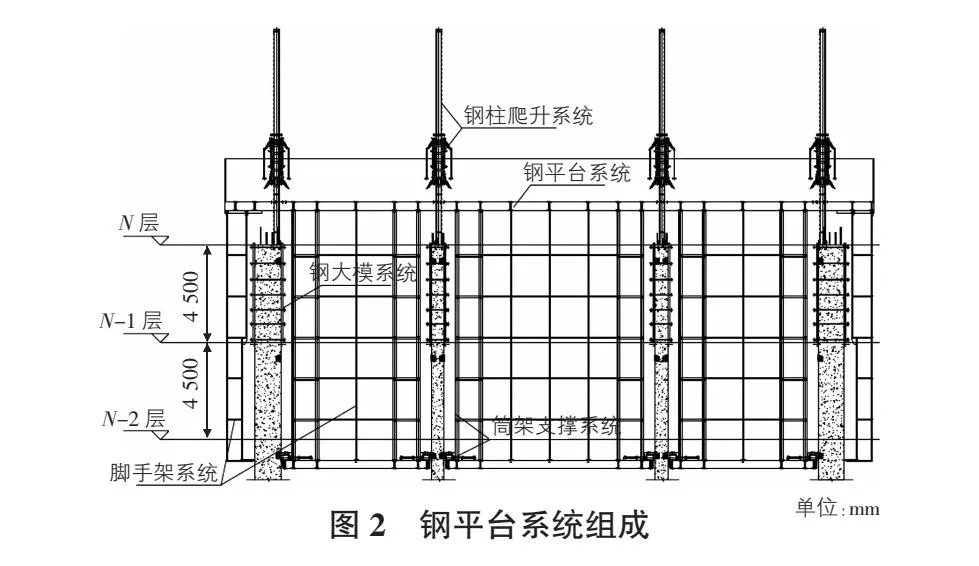

3 本工程顶升模架体系概况

根据本工程特点,核心筒2F—屋面层采用钢柱筒架交替支撑式液压爬升整体钢平台模架体系(以下简称钢平台体系)进行施工。钢平台体系由钢平台系统、脚手架系统、钢柱爬升系统、筒架支撑系统和钢大模系统共五部分组成,通过筒架支撑系统与钢柱爬升系统的交替支撑作用实现爬升,为超高层建筑核心筒施工提供全封闭的作业空间,见图2。

3.1 钢平台系统

如图3所示,由于平台要承担施工时其施工层的混凝土结构,因此要求系统要有较高的承载力,钢结构因此被应用于顶升系统之中,平台将延伸到外墙脚手架区域,如图3所示。细看钢平台的组成部分,可以分为主梁和次梁,在该项目之中,其主次梁均由400 mm×200 mm×8 mm×13 mm的H型钢结构组成,保证平台的支撑。对于本工程来说,整个钢平台外边缘距离核心筒剪力墙内壁1 400 mm,本工程钢平台初始面积约为835.3 m2。

3.2 脚手架系统

外手脚系统由上3层和下3层组成,其中上3层为模板、钢筋的存放和施工区域,下3层主要用于拆模和修整模板,其高度一层为1.9 m,宽度为0.7 m。

内脚手系统共6层,顶层高度为2.05 m,其余5层高度为1.90 m/层。内挂脚手架每个独立的井道内设置一部上下楼梯,楼梯宽度600 mm。

3.3 钢柱爬升系统

本项目的钢柱爬升系统如图4所示,为了实现整个工作平台的整体同步爬升的作用,共设4台液压泵站和26套液压系统,这些系统统一由一套集中的控制系统来控制和调配;在初始状态下,整个钢平台只能由导轨立柱来顶升,因此本工程在设计的时候一共设置26根导轨立柱,每个导轨立柱设置2套上下爬升靴,且配置一个顶升的油缸来实现初始的顶升功能,待下层混凝土浇筑完成达到一定条件后,拆除,开始以完成施工的核心筒混凝土为基础顶升。

3.4 筒架支撑系统

本工程的筒架支撑系统包括竖向型钢杆件、横向型钢杆件、竖向支撑限位装置(牛腿)、水平支撑限位装置(附墙导轮)等,如图5所示。

4 两者对比

表4列出了二者的主要对比。

表4 顶升钢平台和液压爬模工艺对比分析表

从表4可以看出,在超高层建筑核心筒的模架支撑体系中,顶升和爬模两种方法均可以为施工提供一个安全封闭的环境,但是依据本项目的实际应用效果来看,爬模方法具有一定的局限性,主要体现在:1)爬模体系的承载力较低,不适用于大荷载的情况,且其机位较多,整体性不好。2)导轨的存在使得爬模对于变截面的处理十分困难,因此适用于等截面的情况。3)顶升体系其支撑点要求灵活,可根据施工速度等需求灵活调整策略,而爬模体系支撑要求较高,灵活度较低。

在等截面的超高层建筑中,使用两种方法进行施工均可以满足要求,具体的施工设计要求等要看现场的实际情况和施工单位等各方的实际情况,但是在复杂的超高层建筑的施工过程中,钢平台顶升法要明显优于液压爬模系统,因此本文推荐在超高层建筑中使用钢平台顶升法作为主要的施工方法较为合适。

5 结语

本工程中,两栋相同的超高层塔楼采用了两种不同的模架支撑体系,虽然二者在安全性、适用性各方面均满足施工需求,但是爬模体系存在一定适用的局限性,因此在高层建筑核心筒中,采用顶升钢平台体系较好。