集聚式多锚头锚固系统制造工艺研究

王钦国

(中铁山桥(南通)有限公司,江苏 南通 226000)

0 引言

集聚式多锚头锚固系统因其具有较高的承载力和良好的抗震性能而广泛应用于悬索桥桥梁工程中。然而,由于其结构的复杂性和多样性,制造过程中涉及的关键技术较多,制造工艺的控制直接影响到锚固系统的质量和性能。因此,本文主要对集聚式多锚头锚固系统的制造工艺进行研究,以期提高该系统的可靠性、稳定性和成本效益。

1 工程概况

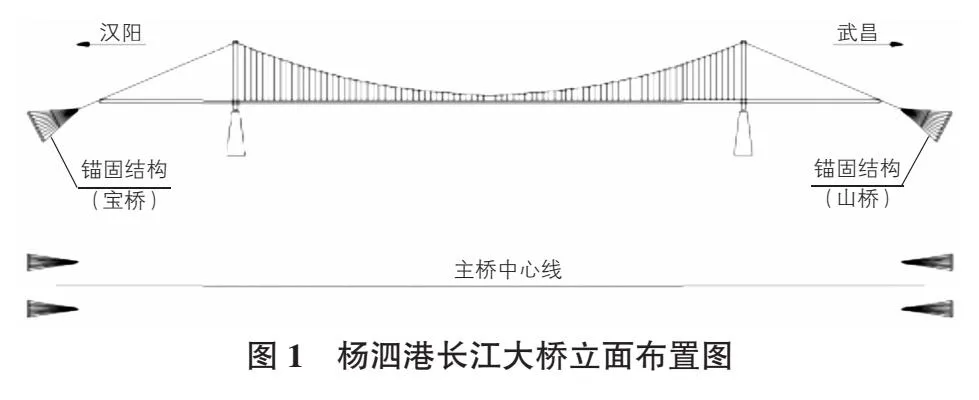

杨泗港长江大桥工程主桥为世界跨度最大的双层公路悬索桥[1-2](见图1),主跨度1 700 m,主塔基础为沉井基础,锚碇采用地连墙结构形式。主缆锚固系统由后锚梁和前锚杆组成。后锚梁埋于锚体混凝土内,前锚杆一端连接在后锚梁上,另一端伸出锚体前锚面,与主缆相连。主缆索股散开后,先与锚体前锚面外的锚杆连接,通过锚杆将主缆索股力沿主缆散开方向继续扩散后,再传给锚体后端的后锚梁,通过后锚梁的承压面将主缆索股力传给锚体混凝土。为了避免由于锚杆与锚体混凝土之间的黏结而导致锚杆周围混凝土受拉开裂,必须在锚体混凝土浇筑前,用可靠的隔离和防腐材料盖裹于锚杆外围,再浇筑锚体混凝土。

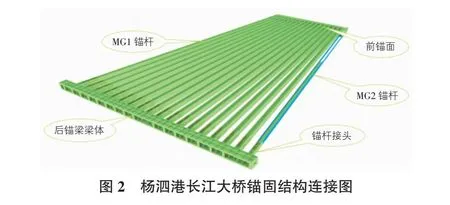

杨泗港长江大桥锚固系统由后锚梁和锚杆组成(见图2),锚杆接头一端焊接在后锚梁梁体内,一端与锚杆之间采用φ24.0 mm精制螺栓连接,以单列为拼装体。

2 方案对比

根据现有钻孔方法,主要有:龙门数控出孔、磁力钻、麻花钻等,最终选择采用麻花钻钻制底孔,专用扩孔钻头孔钻至要求孔径,试验发现,螺栓孔孔径及粗糙度主要受摇臂钻床转速及进给量影响。通过控制变量法,最终确定了所需的最佳经济参数,保证质量的同时,确保了最快工期。现场试验过程如图3所示。

3 整体制造工艺

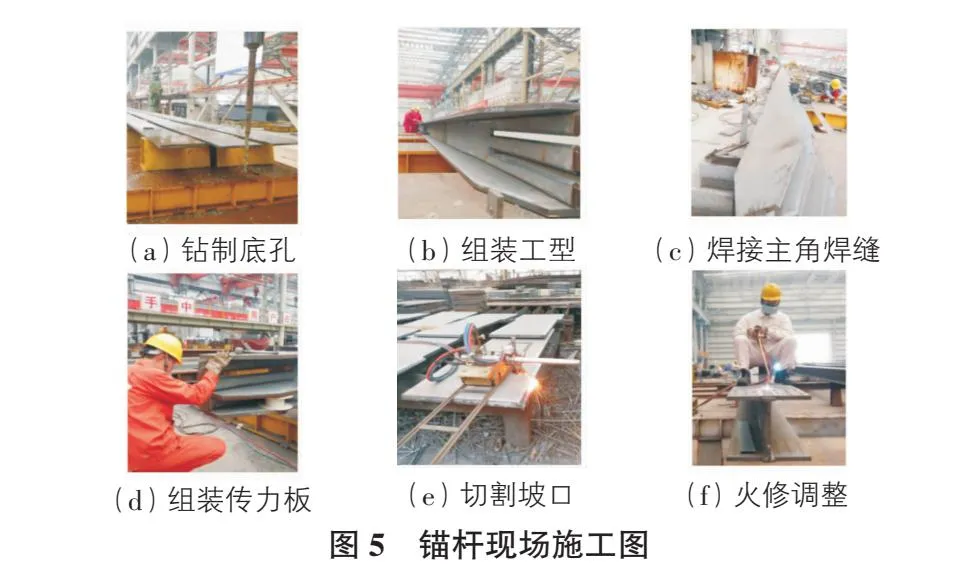

锚杆和锚杆接头采用先钻孔后组焊的工艺,钉孔采用二次钻孔方法。即锚杆和锚杆接头的盖腹板、拼接板半成品分别卡样板钻制φ21 mm孔,工型组焊修后,按照安装状态,将锚杆、锚杆接头与拼接板栓合,扩钻至φ24 mm孔,做标记后解体,锚杆接头焊于后锚梁梁体内。

3.1 锚杆制作工艺

锚杆采用焊接工型断面,由上下盖板、腹板、支承板、传力板组成(见图4)。腹板由不等厚板二接一而成。

3.1.1 下料及加工

1)上、下盖板采用先接荒料再下条料,多嘴精密切割的工艺。划线切角,拼接端卡样板钻φ21 mm孔。

2)采用先接荒料再下条料,多嘴精密切割的工艺。厚板接料前铣斜面,该段长度预留二次切量。工艺:对接料→焊接→修整→探伤→多嘴精密切割下料→划线(以拼接端为基准划顶端切槽口线、槽口内坡口线、板边坡口线、拼接端卡样线)→焰切槽口、槽口内坡口及板边坡口→在拼接端对样板两边卡样→钻φ21 mm孔。

3)支承板采用数控火焰切割下料,板件对样板一边两头卡样、钻孔。

4)传力板采用数控火焰切割下料,倒圆弧。

3.1.2 零件组装

1)以拼接端腹板孔为准,在平台上组装传力板(传力板与腹板端部连续焊缝锤击)。

2)组装工型:以拼接端已钻制孔为组装基准,划针划线,在平台上组装工型(重点控制盖腹板定位尺寸及拼接头宽度)。

3)组装支承板N3,N5,以拼接端腹板孔为组装基准。

4)二次切头。

5)发送至“与锚杆接头栓合”工序。

锚杆现场施工图如图5所示。

3.2 后锚梁制作工艺

后锚梁由两个槽型单元+锚杆接头单元+隔板单元及端封板组成(见图6)。

3.2.1 单元件制作

1)槽型单元:由上、下盖板、腹板、水平纵肋及竖向加劲肋组成,盖板、腹板、水平纵肋先接荒料、后下条料,采用多嘴精密切割下料,腹板上划跨中线、纵向中心线,平台上组对上下盖板、腹板成槽型→组装水平纵肋,在一侧盖板外表面划线、组焊剪力钉(成对)。槽型单元现场施工如图7所示。

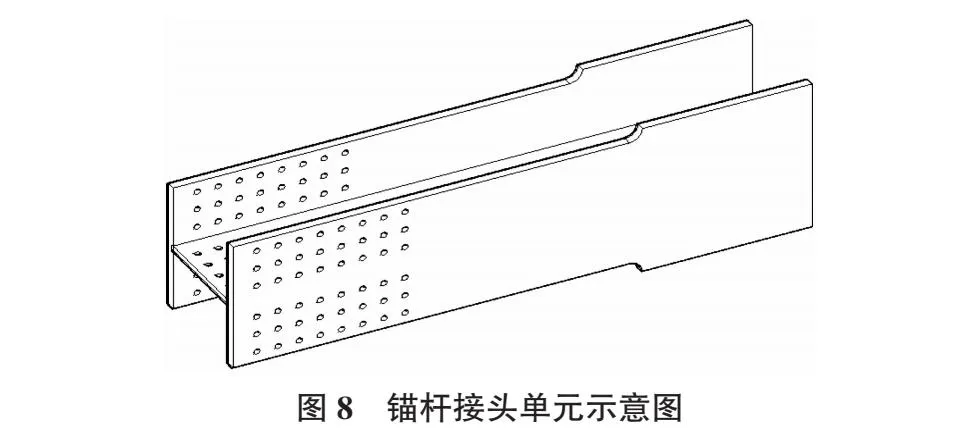

2)锚杆接头单元:锚杆接头采用工型断面,由上下盖板、腹板组成。外形相似、长度各异。

盖板采用数控火焰切割下料→写标记→划纵向中心线、坡口加工线→加工两边坡口→卡样板钻制φ21 mm孔。

腹板采用数控火焰切割下料→写标记→样板边对板件两边卡样,钻制φ21 mm孔。

组装工型:以已钻制孔为基准,划针划线,在平台上组装工型(重点控制盖腹板定位尺寸及拼接头宽度)。焊修后发送至“与锚杆栓合扩钻孔”工序。锚杆接头单元示意图见图8。

3.2.2 锚杆与锚杆接头栓合扩钻孔

锚杆+锚杆接头+拼接板按照安装状态栓合,异径冲钉定位,M20螺栓紧固。栓合后对各杆件做标记、打钢印(见图9)。

划线、做后锚梁中心线标识:在锚杆接头盖板(两侧)图示位置做后锚梁纵向中心线标识并打样冲(见图10)。相同的锚杆接头号可互换,不同的锚杆接头号长度各异不可互换。

扩孔捣丝:在安装状态下,将半成品钻制的φ21 mm孔扩钻为φ24.0 mm铆接钉孔。应先扩没有螺栓、冲钉的孔,捣换螺栓后再扩其余钉孔。

解体:锚杆接头返后锚梁对号入座进行箱体组装。拼接板栓合在锚杆拼接端进入试拼装(见图11)。

3.2.3 组装整体

在胎型上放样组整体;要求胎型表面平整;划针划线。

1)划线:将槽型单元Z腹板非水平面侧纵向中心线、跨中线返至平面侧,由跨中向两端划锚杆接头位置线,另侧槽型单元Y划跨中线,纵向中心线(见图12)。在胎位上放线。

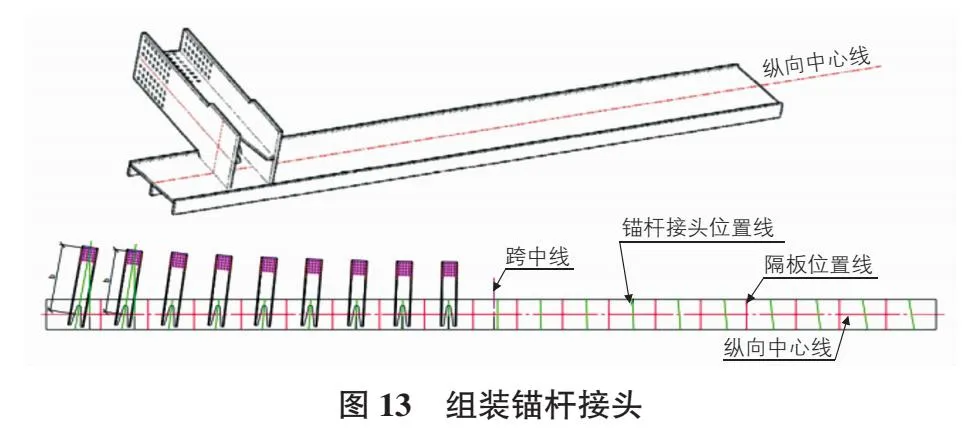

2)组装锚杆接头:锚杆接头线与后锚梁纵向中心线对线,由跨中向两侧组对,锚杆接头位置组对及测量(见图13)。

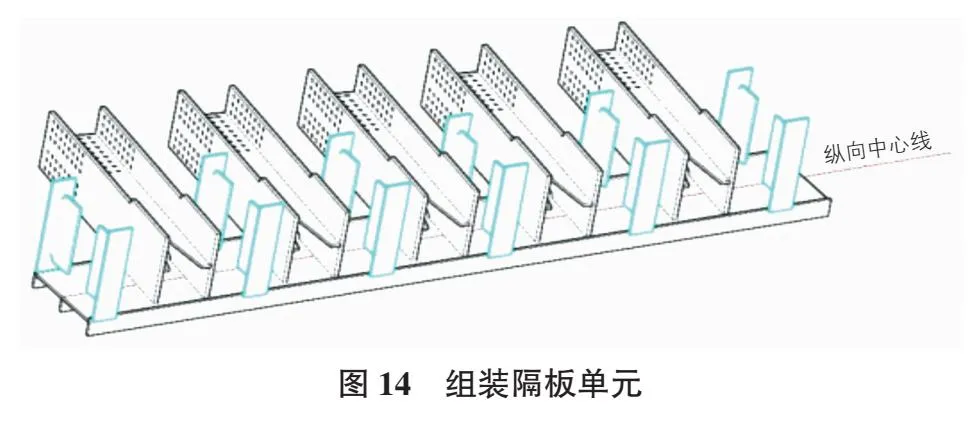

3)组装隔板单元:由两个锚杆接头中心线分中组对(见图14)。

4)组装另侧槽型单元,控制两侧槽型纵向中心线及跨中线对正,控制两端箱口尺寸及对角线差值在合格范围。

5)划线、切箱体两头,组焊端封板。

4 整体试拼装

锚固钢结构杆件制造完成后,按照制造规则要求进行试拼装(见图15)。试装以验证施工图纸的正确性、检验制造工艺的合理性、工艺装备的精确性;检查构件拼接处有无相互抵触情况,有无不易施拧螺栓之处。通过试装发现问题时,即可在试装场地进行尺寸修正和调整,避免在高空调整,减少高空作业难度和加快安装速度,确保桥址的顺利架设。

试拼装模拟桥位安装状态,以列为拼装单元,采用平面试拼装方法(见图16),各项检测数据均满足制作规则要求。

5 使用情况

杨泗港长江公路大桥锚固系统2017年9月24日完成了南岸锚碇浇筑(见图17),大桥共两根主缆,单根设计拉力为6.5万t,所承受的拉力足以吊起一艘航空母舰。作为大桥的重要受力结构之一,南锚碇和北锚碇将要拉住全桥的重量。在锚固系统安装过程中,采用了精制螺栓进行连接,与以往采用高强螺栓连接相比,能使其在结构上受力能力更强,还能更好地将索股拉力传递至锚碇混凝土,满足杨泗港长江大桥一跨过江设计索股受力需要[3-4]。

同时大桥于2019年10月8日通车运营(见图18),各项功能正常使用,将有效缓解武汉市东西向过江交通压力,升级区域道路交通系统,提升城市交通功能。

6 结论

本文主要对集聚式多锚头锚固系统的制造工艺进行研究,通过对其制程、关键技术及工艺控制要点进行分析,对精制螺栓连接提出了相应的优化措施。通过对该制造工艺的研究,旨在提高锚固系统的可靠性和稳定性,降低成本,为工程实践提供有效的技术支撑。然而,由于集聚式多锚头锚固系统结构的复杂性和多样性,制造过程中仍然存在许多技术难题需要进一步研究和探索。因此,在未来的研究中,需要进一步加强技术创新和研发力度,探索新的制造工艺和方法,以满足工程实践的需求[5-6]。

——目镜套筒