基于钻孔窥视的酥软煤体沿空巷道超前支护技术研究

付义胜

(河南焦煤能源有限公司中马村矿)

随着无煤柱护巷技术的发展,沿空掘巷布置回采巷道的方式逐渐成为矿井提高资源回收率、延长矿井服务年限的有效途径。沿空掘巷是在上区段工作面回采的影响趋于稳定后在侧向支承压力降低区掘进巷道,巷道只经受一次采动影响,相比较于沿空留巷,沿空掘巷更容易维护。目前,我国的矿井开采已经逐渐向深部转移。因此,深部沿空巷道围岩的稳定性控制成为沿空巷道的主要研究方向之一。一些专家和学者针对沿空巷道的控制理论与技术展开了深入研究。

刘学生等[1]利用UDEC 数值模拟软件,对沿空巷道围岩能量演化特征及不同因素影响规律进行研究分析,建立巷旁支护体动力失稳能量判据,提出支护体稳定性降能控制方法。姚强岭等[2]以枣庄矿区高庄煤矿辅运巷为研究对象,提出了厚煤层沿空巷道主动式超前支护技术。王宇等[3]研究各因素对采动应力分布的影响,从而对沿空巷道的支护设计进行优化,并提出非对称锚网索密集支护方案。牛风卫等[4]针对特厚煤层沿空巷道围岩变形破坏严重的问题,借助UDEC数值模拟对巷道采空侧覆岩结构的形成及运动规律进行分析,并提出了不对称控制措施。韩刚等[5]研究分析了沿空巷道动力显现影响机制及主要致灾因素,从而提出了一系列针对性的防治对策。

本文针对沿空巷道的围岩控制难题,以中马村矿3900工作面巷道为工程背景,对工作面巷道顶板、帮部围岩进行钻孔窥视工作,并根据钻孔窥视结果对3900工作面回风巷和运输巷提出合理的补强支护方案。研究结果为有效控制高地压与强采动条件下的沿空巷道围岩控制提供重要的理论基础,并且可以提高整个焦作矿区矿井安全开采水平,缓解矿井采掘接替紧张的局面。

1 工程概况

中马村矿核定生产能力为100万t/a,开拓方式为立井单水平上下山开拓,采煤工艺为综合机械化采煤工艺,采用走向长壁放顶煤采煤法开采。主采煤层为二1煤层,煤层倾角为8°~14°,煤层均厚4.9 m。

3900综放工作面位于29、39联合采区西翼中部,工作面北侧为2906、2707工作面采空区,南侧为3902工作面采空区,埋深365.0~437.9 m。工作面采用走向长壁后退式综合放顶煤采煤方法,沿煤层底板回采,采用全部垮落法处理采空区。工作面走向长度658 m,倾斜长度89.5~173.5 m,煤厚3.8~8.0 m,平均6.5 m。工作面伪顶为0.92~1.32 m 厚泥岩,老顶为11.57~15.78 m 厚中粒砂岩,直接底为9.29~11.89 m 厚泥岩,老底为硅质泥岩、粉砂岩和中粒砂岩互层。运输巷长739.3 m,锚网索配合钢筋梯支护(通尺0~120 m 采用3 600 mm×3 600 mm 工钢单棚支护),巷道总宽4.4 m,巷高3.5m,巷道净断面为15.40 m2。回风巷长737.5 m,锚网索配合钢筋梯支护,巷宽4.4 m,巷高3.2 m,巷道净断面为14.08 m2。由于3900 工作面回采巷道均为沿空巷道,在回采过程中,煤体较为酥软破碎,采用普通的锚网支护易发生塌孔、支护药剂填装困难等现象,此外围岩破碎残余强度不足,不能真正发挥锚索的支护功效,易加剧巷道变形破碎的现象。因此,需要对巷道围岩裂隙发育情况进行分析,并制定相应的支护措施。

2 工作面围岩窥视结果

2.1 帮部窥视结果

在工作面运输巷布置3个钻孔进行窥视,钻孔分别布置在通尺700 m(1#)、580 m(2#)和440 m(3#)处。由钻孔窥图中可以看出,1#、2#钻孔3.6 m 以下为全煤,孔内情况基本完好,3.6 m 处到达孔底,见岩后未继续钻进;3#钻孔2.5 m 以下为全煤,0~0.2 m 及1.4~2.5 m 段较破碎,2.5 m 处到达孔底,见岩后未继续钻进。典型破碎状态见图1。

2.2 顶板窥视结果

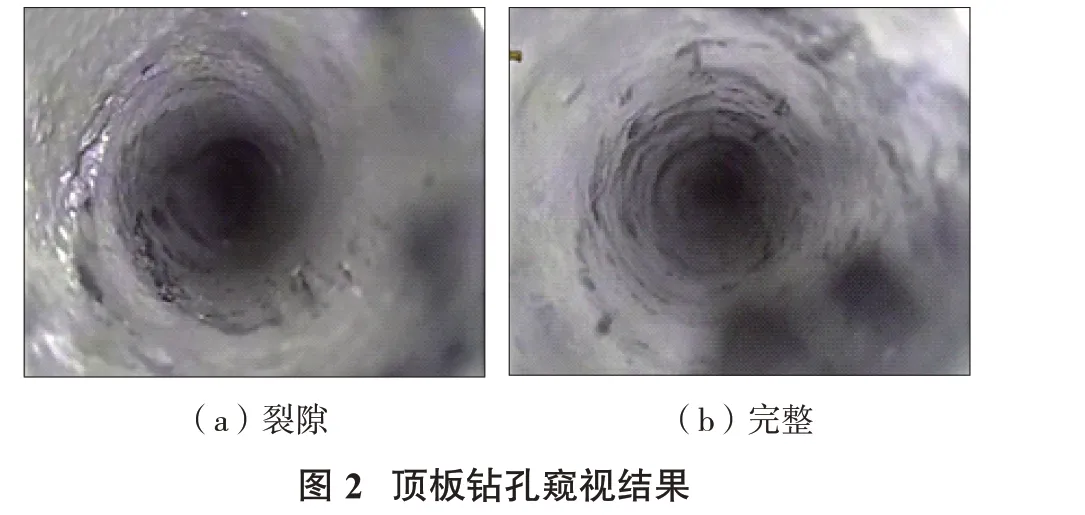

在工作面顶板布置3个钻孔进行窥视,钻孔分别布置在切眼的上、中、下部。从钻孔窥视图中可以看出,顶板围岩整体完好,未见破碎情况,偶有裂隙发育,围岩岩性未见明显变化(图2)。

2.3 钻孔窥视结果分析

根据工作面地质柱状图及顶帮窥视结果分析可得,3900工作面顶板为中粒砂岩,顶板以上16 m范围内围岩整体坚硬完好,未见明显岩性变化,在顶板窥视范围内局部存在围岩破碎区域,存在较为发育的节理裂隙;巷道440 m 以里沿空侧3.6 m 以下为全煤,3.6 m 后见岩,围岩整体较好。巷道440 m 以外沿空侧2.5 m以下为全煤,2.5 m后见岩,围岩整体较破碎。

由矿井地质资料及钻孔窥视结果可知,3900 综放工作面上下两巷均为沿空巷道,回采巷道沿空侧煤体处于双向应力状态,甚至为单向应力状态,在工作面回采扰动影响下,煤体承受较大侧向固定支承压力,造成煤体较为酥软破碎,易导致支护困难,巷道稳定性难以得到保障,须对松软煤体进行支护。

3 巷道支护方案

3.1 原支护方案不足

由钻孔窥视结果可知,3900 工作面沿空巷道在受回采扰动形成的侧向支承压力下,巷道围岩存在较为破碎区域,帮部锚索打设期间由于工作面上下两巷为沿空巷道,巷道沿空侧煤体破碎、酥软,帮部施工普通锚索期间钻孔易塌孔造成装锚固剂困难,影响锚索施工效率,另外煤体破碎造成锚索预紧力一般为5~10 MPa,不能满足巷道支护需求,造成巷道支护效果差。

为保障3900 综放工作面安全高效回采,根据3900 综放工作面上下巷现场实际情况,采用两巷超前段补打锚索补强支护代替单体柱配π钢梁支护,以主动支护代替被动支护。针对此现象,3900 工作面帮部锚索由普通锚索改为注浆锚索,以保障工作面回采期间巷道的稳定。

3.2 补强支护措施

3.2.1 回风巷补强支护方案

回风巷原支护方式:顶板锚杆采用φ20 mm×2 400 mm 高强度阻尼锚杆,间排距为800 mm×900 mm;帮部锚杆选用φ20 mm×2 400 mm 等强锚杆,间排距为800 mm×900 mm。顶板锚索规格为φ21.6 mm×7 200 mm,间排距为1 600 mm×1 800 mm。

补强支护方案为顶板在原锚索间补打锚索梁(1梁3 索),梁长3 200 mm,锚索规格为φ21.6 mm×7 200 mm,间排距1 400 mm×1 800 mm,锚索距梁头200 mm。巷道下帮补打2排锚索梁(1梁3索),梁长2 400 mm,锚索规格为φ21.6 mm×4 200 mm,间排距1200 mm×900 mm,锚索距梁头300 mm;巷道上帮补打4排锚索梁(1 梁3 索),梁长2 400 mm,锚索规格为φ21.6 mm×4 200 mm,间排距1 200 mm×900mm,锚索距梁头300 mm。所有补强锚索预紧力不小于300 kN。

3.2.2 运输巷补强支护方案

运输巷原支护方式:顶板锚杆采用φ20 mm×2 400 mm 高强度阻尼锚杆,间排距为700 mm×700mm;帮部锚杆选用φ20 mm×2 400 mm 等强锚杆,间排距为700 mm×700m(其中距顶板300、700 mm 位置为φ21.6 mm×4 200 mm 锚索)。顶板锚索规格为φ21.6 mm×7 200 mm,间排距为1 400 mm×2 100 mm;上帮距顶板1 400~2 000 mm 位置打设1 排锚索梁(1 梁3索),梁长2 400 mm,锚索规格为φ21.6 mm×4 200 mm,排距900 mm,锚索距梁头300 mm。

补强支护方案:顶板在原锚索间补打锚索梁(1梁3 索),梁长3 200 mm,锚索规格为φ21.6 mm×7 200 mm,间排距为1 400 mm×2 100 mm,锚索距梁头200 mm。巷道下帮补打2 排锚索梁(1 梁3 索),梁长2 400 mm,锚索规格为φ21.6 mm×4 200 mm,间排距为1 000 mm×900mm,锚索距梁头300 mm;巷道上帮补打4 排锚索梁(1 梁3 索),梁长2 400 mm,锚索规格为φ21.6 mm×4 200 mm,排距900 mm,锚索距梁头300 mm。所有补强锚索预紧力不小于300 kN。

3.2.3 注浆锚索及注浆材料

使用注浆锚索配合水泥浆对巷道帮部进行加固试验。注浆锚索规格:φ21.6 mm×4 250 mm,锚固长度为1 000 mm,由里向外依次安装锚索托盘(300 mm×300 mm×10 mm 厚钢板)、索头,锚索外露索具长度150~250 mm。注浆料参数:P.C 42.5复合硅酸盐水泥,水灰比为0.8∶1。根据现场试验最终选取注浆方案:注浆锚索打设期间不使用锚固剂,注浆材料为注纯水泥浆,最终锚索锚固力可达到30 MPa,锚索最大预紧力达到50 MPa,施工合格率为90%以上。

4 结 论

(1)根据钻孔窥视结果,3900 工作面顶板以上16 m 范围内围岩整体坚硬完好,无明显岩性变化;巷道440 m以里沿空侧3.6 m全煤,3.6 m后见岩,围岩整体较好;巷道440 m 以外沿空侧2.5 m 全煤,2.5 m 后见岩,围岩整体较破碎。工作面沿空巷道围岩酥软、破碎,易引起支护物失效。

(2)对围岩松软破碎的沿空巷道采用超前段补打锚索梁进行加强支护,锚索规格为φ21.6 mm×7 200 mm,补强锚索预紧力不小于300 kN。

(3)根据现场试验,注浆锚索规格为φ21.6 mm×4 250 mm,注浆料为P.C 42.5 复合硅酸盐水泥,水灰比为0.8∶1,注浆锚索打设期间不使用锚固剂,注浆料为注纯水泥浆,最终锚索锚固力可达到30 MPa。