KDF2 滤棒成型机增塑剂控制系统的设计与实现

王冠华,孙成顺,陈忠祥,徐国现

1 红云红河烟草(集团)有限责任公司会泽卷烟厂,云南省曲靖市会泽县金钟镇东郊 654200;

2 红云红河烟草(集团)有限责任公司曲靖卷烟厂,云南省曲靖市麒麟区麒麟北路499 号 655099

硬度是滤棒工艺质量的关键指标之一,其好坏与增塑剂的施加量有关[1-4]。烟草行业滤棒采用的增塑剂主要是三醋酸甘油酯,它是一种能使二醋酸纤维素更具可塑性的一种化合物,可提高滤棒硬度,保证在接装中不变形[5]。

KDF2 滤棒成型机是烟草行业滤棒加工制造的主要机型之一,该机型设计由于受年代技术水平的限制,对产品质量的均质化生产的保障能力较弱,故KDF2滤棒成型机的检测功能存在着较多盲点,尤为明显的是滤棒增塑剂施加系统存在设计缺陷,容易出现增塑剂的施加中断和施加量不够[6],导致滤棒硬度指标不达标,引起严重的质量事故,从而造成大量的原辅料浪费,故应把造成增塑剂施加问题的所有因素纳入控制范围,以降低生产过程中的质量风险。对此,曹斐等[7]设计了一种滤棒成型机三醋酸甘油酯自动供应系统,能较好地保证甘油酯纯度和施加量的稳定;赵丹[8]设计了一种三醋酸甘油酯自动供给防溢流装置,提升了KDF2 滤棒成型机三醋酸甘油酯供给的稳定性;刘娜等[9]采用近红外法建立滤棒中三醋酸甘油酯的定量分析模型,并将模型应用于滤棒车间现场检测三醋酸甘油酯的施加量;陈天丽等[10]采用微波谐振幅频特性解析技术设计了一种滤棒三醋酸甘油酯含量的微波在线检测系统。上述改进虽在一定程度上降低了KDF2 滤棒成型机的质量风险,但检测功能仍存在局限性。此外,李斌[11]、温茂荣[12]、刘静宇[13]、董丽艳[14]提出了三醋酸甘油酯雾化喷洒技术,增塑剂(三醋酸甘油酯)施加量由喷淋室活门的开启度实现控制,此技术控制较为精准,但须取消原有增塑剂施加系统,重新改装三醋酸甘油酯雾化喷洒装置,工作量较大、成本较高。为此,以红云红河烟草(集团)有限责任公司会泽卷烟厂的KDF2 滤棒成型机为例,在保持原有设备功能的基础上,结合信息化手段和PLC 软件编程技术,设计了一种KDF2 滤棒成型机增塑剂控制系统,以期降低滤棒的质量风险。

1 问题分析

1.1 增塑剂施加系统原理

增塑剂施加系统由储存桶、浮动开关、输送泵、接近开关、流量监测器、刷辊、上胶箱、排放阀、抽吸阀、浮子开关、计量泵组成,增塑剂施加系统结构示意图见图1,储存桶1 用于储存增塑剂,满足整个施加系统增塑剂的供给,在其上部安装了一个输送泵3,其作用是把增塑剂传送给计量泵11,系统通过改变计量泵11 的转速,实现对增塑剂施加量的控制,然后计量泵11 将增塑剂输送至上胶箱7,在上胶箱7 内实现增塑。增塑过程采用毛刷旋转甩涂方式,即毛刷下方浸泡在增塑剂液面下,开松后的丝束从毛刷上方通过,刷辊6 以固定的转速驱动毛刷旋转,利用毛刷旋转的离心力,将增塑剂均匀地喷洒在流动的醋纤丝束带上,同时多余的增塑剂通过上胶箱7 内的溢流管道流回至储存桶1,完成增塑剂施加的循环过程[15]。

图1 增塑剂施加系统结构示意图Fig.1 Schematic diagram of plasticizer application system

1.2 存在问题

增塑剂施加系统的检测装置由流量监测器5 的浮子和接近开关4 组成,接近开关4 安装于流量监测器5 的底部,系统根据浮子位置的变化反映施加量的多少,当增塑剂施加不够或者中断,浮子会降至流量监测器5 的底部,从而触发接近开关4,此信号引入主控制器PLC,发出“流动停止”信号,引起主机设备停机。现有技术存在以下三方面缺点:

(1)检测装置故障引起增塑剂中断或施加量偏少。当接近开关4 与流量监测器5 里的浮子之间的检测间隙过大,或者接近开关4 线路信号中断时,都会引起接近开关4 的失效,此时若增塑剂没有按要求正常供给,出现流量较小或施加中断情形,设备不会产生报警停机,导致滤棒增塑剂的施加量偏少或施加中断。

(2)人为误操作引起增塑剂中断。设备运行分为调机模式和生产模式,其区别在于:调机模式无需施加增塑剂,生产模式需施加增塑剂。工作模式由主机面板的喷涂开关控制,并由喷涂指示灯进行提示,其中闪烁代表“调机模式”。故喷涂指示灯非常关键,若操作人员在生产过程中触碰了喷涂开关,而喷涂指示灯正好烧坏而不闪烁报警,操作人员误将“生产模式”切换成“调机模式”,导致滤棒增塑剂的施加中断。

(3)刷辊电机故障引起增塑剂中断。系统由浮子开关10 监控上胶箱7 的液面高度实现控制,当刷辊电机停转时会导致液面过高,浮子开关10 被触发,发出“溢出”信号,设备自动停机。然当浮子开关10 出现故障时,系统不能有效保护,而刷辊电机由于轴承损坏或刷辊电机的输入信号异常(线路的松动、缺相等)引起毛刷停转时,上胶箱10 的液位过高也不会引起设备停机,导致滤棒增塑剂施加中断。

2 系统设计

2.1 总体构架

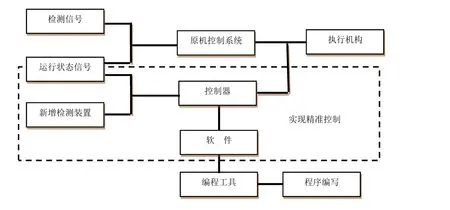

针对增塑剂施加系统的症结,可选择在KDF2 滤棒成型机原机的主程序上进行修改,而程序的修改对主机程序本身而言会增加不可预见的风险,故采用外加一套增塑剂控制系统来保障产品质量,以确保滤棒的硬度指标达标。系统结构见图2,本系统是以控制器为核心,引入原机的运行状态信号,同时新增检测装置作为系统的判断条件,将编程技术融入系统设计中,控制器根据已编译好的程序进行计算和信息处理,最终驱动主机的执行机构响应动作。

图2 系统结构图Fig.2 System structure diagram

系统实现功能如下:

(1)增设浮子冗余检测功能,在流量监测器的上端增加接近开关,把浮子高点位置纳入控制,与原系统流量监测器底部的接近开关构成双重保障体系,解决检测装置故障引起的增塑剂中断和施加量偏少的问题;

(2)增设报警功能,增加报警指示灯对运行状态进行双重提示,解决操作人员误操作喷涂开关引起的增塑剂中断问题;

(3)增设刷辊电机速度检测功能,把采样的速度与设定的速度值进行比较,低于设定值时设备自动停机,解决刷辊电机故障引起的增塑剂中断问题。

2.2 硬件设计

根据系统功能要求,选用三菱可编程控制器,高频接近开关、接近开关、电磁继电器、断路器等组成控制系统(图3),实现对增塑剂施加系统的控制。

图3 硬件设计图Fig.3 Hardware design drawing

增塑剂控制系统从主机引入工作电源220 V,电源控制选择断路器10,型号为5SY5216-7CC,安装于控制器1 和主机电源11 之间,实现控制系统的电源通断。

控制器1 选择可编程逻辑控制器PLC,型号为三菱FX1S-20MT-001,自带的高速输入通道满足速度检测的要求,无需增加高速模块。

主机测速传感器2 为高频接近开关,型号为FSCH1204-N。主机测速传感器2 安装在主机刹车盘处,监测成型机的生产速度,把主传动信号输送到控制器1 的高速输入端。系统主机测速是确定主机转速是否达到指定生产速度,并在主机转速低于预设转速阈值时,全部视为不合格品自动剔除。

刷辊电机测速传感器3 为高频接近开关,型号为FSCH1204-N。刷辊电机测速传感器3 设置在刷辊电机的风扇输出轴处,监测刷辊电机的旋转状态,把旋转状态信号送到控制器1 的高速输入端。系统检测刷辊电机的运行速度,精准掌握刷辊电机的运行情况,可及时获知刷辊当前的运行状态,有效解决由上胶箱浮子开关判断刷辊电机运行状态的弊端。

浮子上端位置检测传感器4 为电感式接近开关,型号为LJ18A3-8-Z/BX。其设置在流量监测器的上端,功能是检测浮子高点位置,在主机正常运转时,流量较小或无流量,浮子不会浮动至上端,新增的接近开关则判定增塑剂施加出现异常,可正确判断增塑剂的输送状态。浮子上端位置检测传感器4 可以与主机控制系统(具体为设置于成型机主机的流量监测器底部的接近开关)构成双重保障体系,实现协同作用。

防护安全门位置检测传感器5 电感式接近开关,型号为LJ18A3-8-Z/BX。对设置在刷辊电机后面的防护安全门的位置进行检测,把安全门信号送到控制器1 的输入端,避免刷辊电机的高速运转给操作人员带来人身伤害。

喷涂信号转换组件6 为电磁继电器,型号为RXM2AB2BD。与控制器1 的输入端连接,喷涂开关信号通过喷涂信号转换组件6 转换后送到控制器1 的输入点。主机信号转换组件7 为电磁继电器,型号为RXM2AB2BD,将成型机主机的主启动信号转换后送到控制器1 的输入点。

主机停机驱动组件8 为电磁继电器,型号为RXM2AB2BD。控制器1 的一个输出端通过电磁继电器转换后把输出信号串联至主机的停机信号中,在检测信号出现异常时可以迅速切断主机停机信号,使设备停机。

报警指示灯9 与主机的喷涂指示灯实现协同作用,对调机模式进行双重提示。在喷涂信号出现异常时,可以通过报警指示灯9 进行双重提示,并通过主机停机驱动组件8 来控制设备停机。

2.3 软件设计

软件设计在Windows 开发环境中进行,利用三菱PLC 编程软件GX Works 2(日本三菱公司)软件编写源程序,包括初始化、原机信号检测模块、新增信号检测模块、报警模块等,其中原机信号检测模块包括主机的启动信号检测、喷涂信号检测,新增信号检测模块包括主机速度测量、刷辊电机转速测量、安全防护门位置信号检测、浮子上端位置检测信号,程序流程图见图4。KDF2 滤棒成型机主令空开合上,增塑剂控制系统得电自检,装置中的程序开始初始化,使三菱PLC 控制器的高速计时器C235 和C236 置零,生产准备就绪;生产正常运行时,主机的启动信号、喷涂信号传送至三菱PLC 控制器输入点,当检测主机速度的高速计数器C235 的数值大于2000 r/min 时,增塑剂控制系统开始工作,对信号进行检测,若以上三个判断条件不满足要求时则停止运行;然后判断安全防护门检测信号、测量刷辊电机转速(高速计数器C236 的数值是否大于2800 r/min),同时判断新增的浮子上端位置检测信号,系统设定阈值分析,若上述三个状态中任意一个信号出现异常,则统计这个异常信号在一分钟内的数量,并与阈值进行比较,判断是否达到了设定值6 次/min,如果超过了阈值,表明增塑剂施加出现故障,控制系统通过三菱PLC 控制器的输出模块驱动设备以0.1 s 为周期闪烁报警并停机,反之,三个输入信号状态正常,增塑剂控制系统则返回监测,从而周而复始地、自动循环监测增塑剂的施加状态,实时监测增塑剂施加过程。

图4 程序流程图Fig.4 Program flow chart

3 应用效果

3.1 实验设计

设备:KDF2 滤棒成型机2 台;FX1S-20MT-001型三菱PLC 控制器1 台;FSCH1204-N 型高频接近开关2 个;LJ18A3-8-Z/BX 型电感式接近开关2 个;RXM2AB2BD 型电磁继电器3 个;5SY5216-7CC 断路器1 个。

方法:以应用于红云红河烟草(集团)有限责任公司会泽卷烟厂的KDF2 滤棒成型机为对象,将KDF2滤棒成型机原机主启动信号、喷涂开关信号通过电磁继电器转换后送到三菱PLC 控制器的X4 端和X5 端;在KDF2 滤棒成型机刹车盘处增设高频接近开关B1,监测设备生产速度,把主传动信号输送到三菱PLC 控制器高速输入端X0;在刷辊电机风扇输出轴处增设高频接近开关B2,监测电机的旋转状态,把旋转状态信号送到控制器的高速输入端X1,并用防护盖加以保护;在流量控制器的上端增设冗余监测,通过电感式接近开关B3 识别浮子位置,判断增塑剂的输送状态,把此信号送到控制器的X2 端;通过电感式接近开关B4 识别门信号送到控制器的输入端X3;三菱PLC 控制器的输出端Y1 通过电磁继电器转换后把输出信号串联至主机的停机信号中,在检测信号出现异常时迅速切断主机停机信号,使设备停机,并在原机上新增一个报警指示灯,输出端Y2 驱动指示灯固定频率闪烁报警。系统安装调试完毕后投入使用,于2021―2022 年对KDF2 滤棒成型机增塑剂控制系统进行跟踪记录,以验证系统检测准确率。

3.2 数据分析

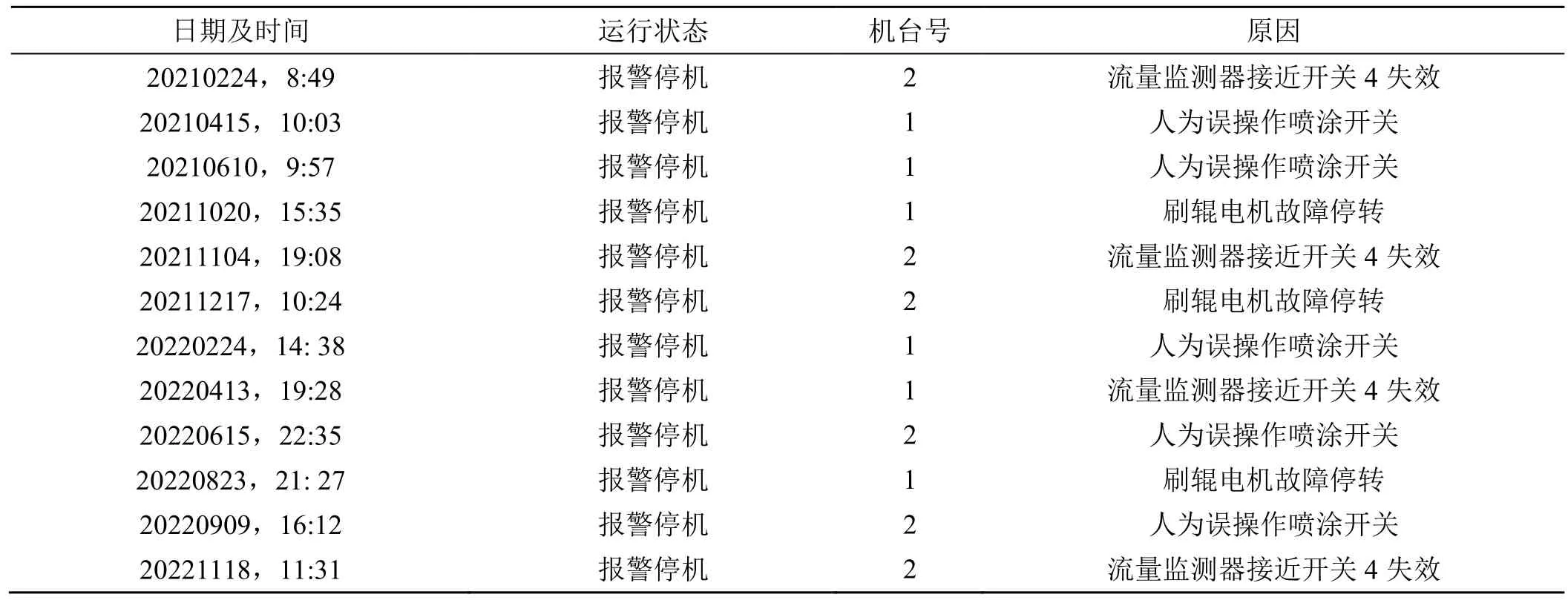

表1 可知,2021―2022 年间KDF2 滤棒成型机增塑剂控制系统共发出故障报警12 次,经核实无误报和漏报,并可准确定位故障位置,检测准确率达到100%。现场观测发现,系统在增塑剂施加的整个过程中,当流量监测器接近开关4 失效、人为误操作喷涂开关、刷辊电机故障停转时,系统立即闪烁报警并停机,当故障解除后,控制系统自动循环监测增塑剂的施加状态,实时监测增塑剂施加过程。

表1 系统故障报警统计Tab.1 Statistics of alarms sent by the system

4 结论

设计了一种KDF2 滤棒成型机增塑剂控制系统,采用信息化手段、PLC 软件编程等技术,实现了增塑剂施加全过程的多方位实时检测。以会泽卷烟厂的KDF2 滤棒成型机为对象进行测试,结果表明:2021―2022 年两年间KDF2 滤棒成型机增塑剂控制系统共发出报警停机12 次,经核实无误报和漏报,可准确判断增塑剂和施加量偏少的问题,检测准确率达到100%,实现了硬度指标的精准控制,有效降低了KDF2 滤棒成型机的质量风险。该系统完善了增塑剂施加的检测功能,提高了卷烟企业滤棒生产自动化水平。