新工科背景下机械数字化设计能力培养体系的构建与实践

曾德惠,杨春雷,范 奎,吕 俊,田 芳

(湖北民族大学 智能科学与工程学院,湖北 恩施 445000)

2015年5月,为实现制造强国,我国提出了“中国制造2025”发展战略,机械行业逐渐推行数字化、智能化制造[1]。2017年2月和4月,教育部召开了新工科研讨会,为适应新产业新技术发展的人才需求,在工程教育领域提出了“新工科”理念[2]。“新工科”注重学校与企业、学校与社会的紧密结合,注重知识体系随技术进步而更新,注重教学方法随学生志趣而改进,注重培养学生学科融合交叉的意识与思维。

数字化设计是实现制造强国的核心技术之一,是企业发展的必要途径。目前我国机械行业数字化设计应用的现状是:数字化设计人才缺乏,不同行业人才缺口差距较大;三维软件应用多在功能和实体造型层面,高端技术如“虚拟仿真”“并行工程”等应用严重匮乏[3-5]。为了摆脱这些现状,急需培养符合企业要求的机械数字化设计人才。而如何培养合格的机械数字化设计人才,则对高校的机械类专业建设提出了新的挑战和新的课题。

近年来,各高校机械类专业在新工科理念下,对机械数字化设计能力的培养体系进行了研究和改革:范斌等[6]、李贵等[7]、申会鹏等[8]、王熙杰等[9]、潘少瑛[10]将三维软件和现代设计方法引入机械类基础课程教学,生成了多种机械数字化模型。贺春山等[11]、常云朋等[12]、王伟等[13]对三维数字化课程进行改革,优化了课程结构和内容,加强了学生自主学习能力,提高了机械数字化设计能力。乔红娇等[14]、苗情等[15]、刘洋等[16]结合学校所处地区机械行业特点,融合创新实践理念,结合工程问题重构教学内容,提高了学生机械数字化设计专业素养。刘吉兆等[17]、曹阳等[18]、袁野[19]、范晖等[20]提出了加强校企合作、学科竞赛的培养模式,借助机械数字化设计实践平台,提升了学生实践能力和创新能力。各高校大多采用了案例教学和项目驱动的模式,加强了三维软件的应用。但每个学校所处地区和专业特点各不相同,需要结合自身特点,在机械设计基础理论与数字化技术、三维软件应用的衔接方面进行深入研究。

湖北民族大学地处湖北省恩施市,制造业落后,现有机械电子工程和智能制造工程2个机械类专业,都要求掌握机械工程基本理论和数字化设计技术,熟练使用三维机械设计软件。以往的教学只注重机械传统设计理论,理论课与实践课内容分离,缺乏严格的工程训练和机械数字化设计能力,例如:在传统装置减速器设计时,学生大多根据传统机械设计方法,按部就班地完成设计,而对结构尺寸、工艺等认识不深,对建模后仿真分析不够,大量工作花费在公式理解及计算方面,难以满足新工科和数字化对机械类人才的需求。鉴于此,以新工科建设为背景、市场需求为导向、数字化设计为手段,突破学校区域弱势,遵循机械数字化设计的发展方向,改革现有教学内容和教学方法,构建机械数字化设计能力的培养体系,提高学生机械数字化设计的实践能力和应用创新能力。

1 机械数字化设计内涵

数字化设计是机械人才创新设计能力培养的重要内容,是先进制造的关键组成部分。它以三维软件为工具,将数字化技术用于各项设计活动中。目前,广泛应用的三维软件均为中高端产品。高端软件如NX、CATIA和Creo,特点是建模精度高、功能完善。中端软件如SolidWorks、SolidEdge和Inventor,特点是建模质量较高、操作简便。数字化技术包含了三维建模、虚拟装配、模拟仿真、优化设计等关键技术。机械数字化设计能力主要包括:基于三维模型的数字化和参数化、通过模型进行创新设计及后续仿真和虚拟制造等[21-22]。

机械数字化设计以传统的机械设计理论为基础,三维软件为核心,应用计算机技术,建立数字化产品模型,集成了数字化和信息化2种模式,有以下几方面的特点:1) 形成了统一的三维数字化产品模型。数据的流动和交互通过数字化模型完成,便于生产各环节之间的模型转化,贯穿设计、分析、制造与管理全过程,有利于实现产品的全生命周期管理,节约生产及管理成本。2) 虚拟建模及仿真分析。改变传统产品开发的实物模型试制模式,利用数字化模型仿真分析对产品进行验证及优化。3) 实现并行设计和可装配设计。依据客户需求集成开发产品,综合设计、分析和加工等因素,分块进行设计,面向装配集中管理,提高产品生产质量。4) 有利于开展设计创新。通过产品虚拟模型优化设计方案和设计流程,实现产品设计创新。

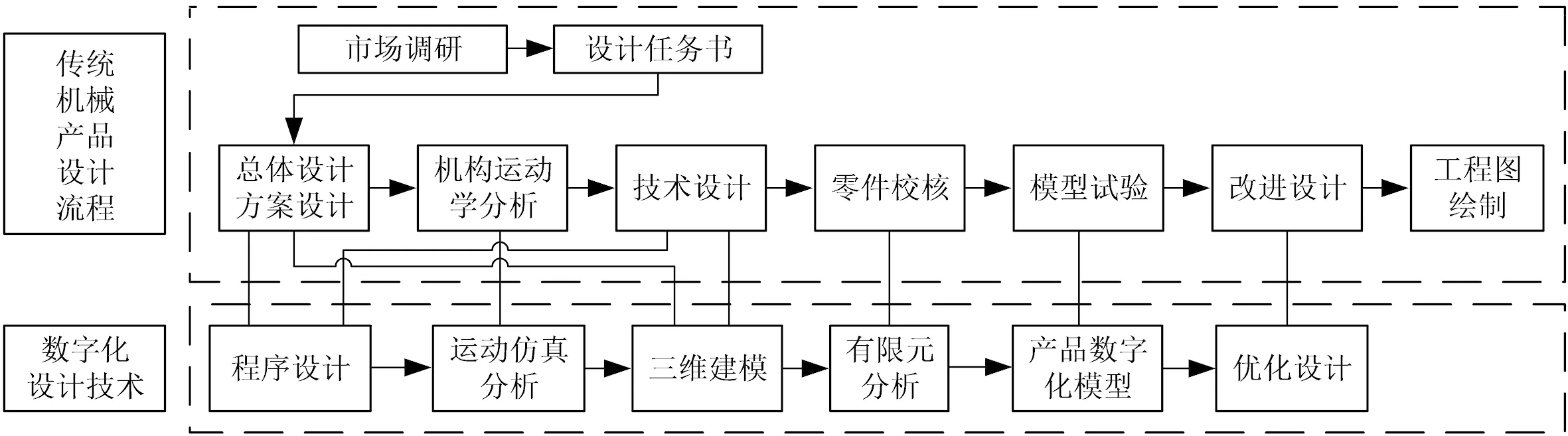

传统机械设计流程包括:产品规划、总体设计、详细设计、零部件校核和工程图绘制等环节。机械产品传统设计与数字化技术的融合过程如图1所示。由图1可知,传统机械设计是在市场调研的基础上确定产品功能和设计要求。运用机构学原理完成产品的总体方案设计和运动学分析,得出机构和机器的运动简图。运用机械设计的理论公式和经验公式进行主要参数计算,校核零件的强度和刚度,绘制零件图与装配图,进行模型试验,测试设计结果并改进设计,得出最终的工程图用于指导生产。机械数字化设计是通过建模、仿真分析等技术实现与传统设计的融合,根据运动简图建立机构的三维模型,按照给定的设计条件,进行运动仿真及分析。按照结构设计完成机械产品的零件建模和虚拟装配,进行有限元分析,校核零部件的强度刚度等,得出产品的数字化模型。在此基础上,还可以确定优化目标,进行优化设计。传统设计与三维软件平台的交互结合,使设计结果动态可视化呈现,减轻设计强度、提高设计质量并提升设计能力。

图1 机械产品传统设计与数字化技术的融合Fig.1 The combination of traditional design and digital technology for mechanical products

2 机械数字化设计能力培养体系的构建

机械类数字化设计人才培养以产出为导向、学生为中心,形成应用型创新人才的培养框架,体系的构建从以下4个方面进行。

2.1 整合优化基础课程群教学内容

机械数字化设计以三维软件为工具,以图学、力学、机构学及设计学等专业知识为核心。提高数字化设计人才的专业素养,关键在于掌握扎实的专业理论知识。只有加强机械基础专业能力特别是机械设计开发能力的培养,才能真正提高机械数字化设计的能力。

课程群的建设必须从整体的角度来审视课程的作用及依存关系,改革现有课程的教学内容及方法,形成新的教学体系,增强学生的专业应用能力、工程实践能力和创新能力。机械数字化设计专业素质培养的课程体系如图2所示。由图2可知,建立了由工程图学、机械设计等7门机械类基础课程组成的课程群,为机械数字化设计提供图学、力学、设计、创新及机械加工方面的基础理论知识,提高数字化设计的建模、仿真与分析能力。为保证理论知识与实际相结合,通过查阅文献及调研等手段,设计多种工程案例,利用现代设计方法、三维建模与仿真技术,将机械数字化设计贯穿融合于理论课程教学中,为学生后续的实践课程及综合训练打下坚实的专业理论基础。

图2 机械数字化设计专业素质培养的课程体系Fig.2 The curriculum system of professional literacy training for mechanism digital design

具体措施为:1) 优化教学内容及教学方法,避免纯粹的理论教学和单一的数字化软件功能学习,将数字化设计理念真正融入工程技术基础课教学中,构建优化合理的知识结构,培养学生工程思维。2) 聚焦主要设计类课程(如机械原理、机械设计等),设计统一的工程实践课题和案例,打破传统的按部就班授课模式,以需求驱动教学和问题驱动教学的方式整合课程,保证教学过程中专业知识的连贯性,使学生高效地掌握机械数字化设计所需的专业知识,培养学生分析问题和解决问题的能力。3)强化机械数字化设计、分析和模拟仿真能力的培养,夯实计算机辅助设计、计算机辅助工程分析和计算机辅助制造的软件应用基础,提高数字化设计的应用能力。

2.2 建立一体化多层次的课内实验实践体系

以创建新工科应用型大学为出发点,根据机械数字化设计对理论知识的需求,结合数字化技术的特点,重组实验实践的教学内容,设计层次分明的教学定位和学习重点,设计基础性、综合性、创新性等多种实验,构建多层次、递进式、既相互独立又有机结合的一体化课内实验实践体系。该体系贯穿于大学前3年的学习阶段,能有力支撑并激发学生创造力的发挥,能深入挖掘学生科技创新潜力,提升学生的机械数字化设计应用与创新能力。

机械数字化设计能力培养的课内实验实践体系如图3所示。由图3可知,该体系具体内容为:1) 机械基础课程实验平台。由6门机械类课程的课内实验组成,夯实机械产品设计理论基础,是理论课程的补充和延续。按照大纲要求,每门课程设定了较少学时的课程实验,均为必选的认知、验证、设计类实验。该平台提供了产品数字模型的图示与构形、力学分析、机械运动方案与结构设计的基础实验,培养学生理论与实际相结合的能力。2) 数字化设计及仿真实验平台。由5门数字化技术的课内实验组成,包括机械应用编程、三维模型创建、机械零部件设计与仿真分析等内容,以任务驱动的方式提供机械工程案例,培养学生机械数字化设计基本技能。3) 综合训练实践平台。由7门综合训练课程组成,按“综合性→设计性→创新性”的设计过程筛选工程实践课题,包括传统机械典型案例、教师科研和产学研合作项目小课题等。训练学生解决工程实际问题的方法和流程,培养学生机械数字化设计的工程实践能力。

图3 机械数字化设计能力培养的课内实验实践体系Fig.3 The curricular experiment and practice system for mechanism digital design ability training

2.3 建立多渠道的课外实践培养体系

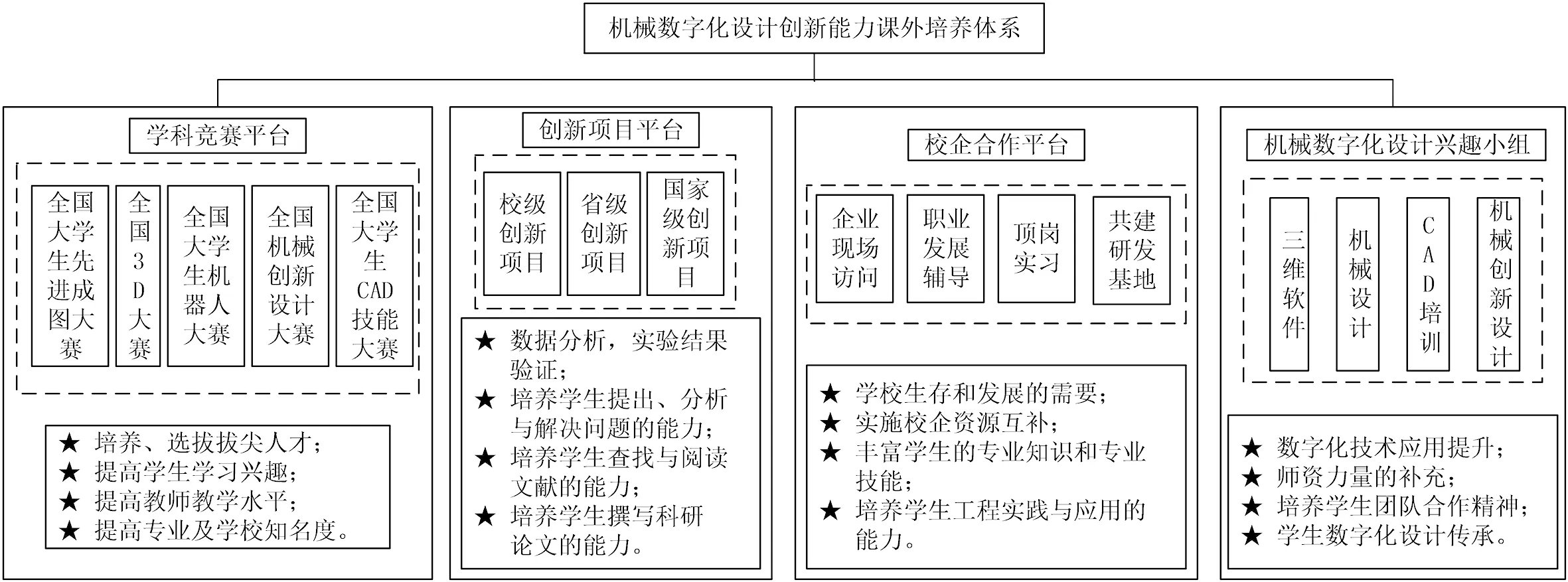

围绕培养新型制造业人才的需要,以“激发创新兴趣,培养创新思维,引导自主实践”为理念,以“学科赛事、项目驱动、校企合作”为依托,开展研究性与创新性实践活动,构建与实施学生机械数字化设计创新能力课外实践培养体系,提升学生机械研发创新能力。机械数字化设计能力培养的课外实践体系如图4所示。

图4 机械数字化设计能力培养的课外实践体系Fig.4 The extracurricular practice system for mechanism digital design ability training

由图4可知,体系的4大平台建设为:

1) 学科竞赛平台建设:依托创新中心、机械实验室和虚拟仿真实验室,建立竞赛的领导机构、专家小组、教练组和学生协会组织;制定赛事相应的规则和规划,建立赛事评价体系并协调实施。

2) 创新项目平台建设:指导并负责国家级、省级、校级大学生创新项目的申报、检查、结题工作,指导学生专利的撰写、申请及转化,指导学生论文撰写及发表。举办学术讲座和科技活动,拓宽学生创新思路,强化学生创新意识,建立以学生为主体、导师协作指导的技术创新体系。

3) 校企合作平台建设:教师与企业工程师联合开发阶段性、可持续的设计项目。针对企业及社会先进制造的发展需求,更新教学理念,补充新的教学内容,完善机械数字化设计课程体系。依托企业和相关行业优势,充分利用高校多学科的教学资源,摆脱单一专业领域限制,以“双赢”为目的探索校企长期可持续的合作模式。

4) 机械数字化设计兴趣小组建设:成立学生课外兴趣小组,建立小组QQ群。教师负责指导,学生组长直接管理。主要进行机械设计实践、AutoCAD软件培训、SolidWorks三维软件培训等活动,旨在提高学生机械设计及三维建模的能力。老师指导并布置任务,每周集中1次,培训工作主要由高年级学生负责。根据培训结果,选拔优秀学生参与学科竞赛和教师项目。

2.4 加强师资队伍建设

师资队伍是新工科建设的根本保障。教师要及时理解和掌握机械数字化设计的新理论、新技术、新方法以及未来的发展方向,通过教学和指导的方式拓展学生的知识深度和广度。因此需要加强师资队伍建设,全面提升教师的专业素质和教学水平,才能培养出新工科建设要求的创新复合型人才。

主要体现在以下方面:1) 倡导教师走入社会、走进企业学习与调研,寻求合作,根据企业需求改变教学内容与教学手段。2) 以普及机械数字化设计技术为核心,建设创新型教师队伍。强化教师培训,鼓励教师参加新工科建设、机械数字化设计、“互联网+”和先进制造技术等的线上线下培训研讨会,参加新技术应用的专业培训等,熟练掌握与计算机辅助设计、分析与制造相关软件的操作技能。3) 鼓励教师参与机械数字化设计类竞赛的指导,学习数字化设计的新技术、新方法,指导学生创新项目、“互联网+”比赛项目的申报与研究。4) 引进企业工程师和科研导师,分析数字化设计的工程案例,分享专业技术经验,共同讨论企业出现的技术问题,对学生进行职业规划指导,促进学生了解新技术和机械行业的发展,激发学生学习积极性,开拓思路,解决问题。5)引进高学历、高水平的教师扩充教师队伍。

3 机械数字化设计能力培养体系实施效果

机械数字化设计能力培养体系贯彻执行下来,学生运用数字化技术进行机械设计及创新的能力逐步提升,获得了多项成果及奖励,教师的机械数字化设计教学水平也得到了提升。

3.1 学生机械数字化设计水平分层次提升

培养体系实施前,学生更注重的是机械设计理论知识的理解和三维实体模型的创建。培养体系实施过程中,将机械数字化设计技术融入课程及实验实践教学,强化设计理论与工程案例相结合,循序渐进地加强理论基础以及先进设计方法和工具的工程应用,培养学生对社会、企业和工作岗位的适应能力,促进毕业生尽早就业。

以前学生进行机械产品设计,都是按照传统设计套公式,利用计算器计算得出结果,手工出图。实施培养体系后,机械数字化设计水平逐渐提升,从最基础的三维建模发展到仿真分析及优化设计,按照从低到高分为4个层次,如图5所示。由图5可知,4个层次概括如下:1) 学生学习了机械基础课程及三维软件之后,在课程设计中借助手册进行传统设计,手工计算零部件的主要参数,按经验公式进行结构设计,最后借助三维软件如SolidWorks等完成建模并生成工程图。2) 采用Excel、Matlab、C语言等软件进行编程计算,并创建数字化模型。3) 对数字化模型添加运动仿真和应力仿真,模拟产品的真实运动,分析零件强度刚度等。4) 对数字化模型添加优化设计,改进产品创新设计。不同企业对机械数字化设计有不同的需求,第1层次为企业的基本要求,有产品研发需求时对数字化设计有更高要求,这就涉及了第2~4层次。

培养体系的效果体现在课程设计和毕业设计中,达到第1、2、3、4层次能力的人数占学生总数的百分比分别为100%、80%、50%、30%。

3.2 学生机械产品研发能力分等级提高

机械数字化设计是机械类学生必备的基本技能,也是企业招聘的重要考核指标之一。通过培养体系的实施,学生应用机械数字化设计技术,循序渐进地参与工程实践,按照“实验教学→课程设计→毕业设计→真实产品研发”的方式分阶段培养,使得学生具有了机械零部件数字化设计的完整知识和能力。学生对机械产品的研发能力从低端到高端发展,分为4个等级:1) 单个机械零件的设计与建模能力。如带链传动、齿轮、轴类等典型机械零件的设计与三维实体建模和视图表达,表现为静态的数字化模型。2) 动态设计与分析能力。按照设计要求建立零件的力学模型,对三维模型添加驱动、约束及载荷,进行机械产品的运动及应力仿真,变静态分析为动态分析,实时可视化地显示分析结果,及时准确地验证设计与修改设计。如将运动及动力参数计算变为动态的曲线或动画显示,将应力应变分析用动态的颜色、形状或数据可视化显示。3) 机械产品的综合设计能力。针对工程实际中具有典型特征的机械产品(如减速器设计),根据设计要求及生产条件进行传统设计,利用数字化模型表达零件和装配体,结合力学模型动态仿真分析,验证设计结果。4) 机械产品的开发设计能力。以社会或企业需求为导向,经过调研、方案设计、答辩、详细设计及撰写设计说明书等环节,培养学生机械数字化设计创新能力和团队合作能力,如大学生创新项目的研究、机械类国家级竞赛的参与等。

学院现有16个学生实习基地、8家联盟合作企业,均运用了机械数字化设计技术,学生可以顶岗实习,能力强的学生能更多、更深入地参与真实的机械产品设计和研发项目,每年有大约30%的学生利用课余时间参与校企合作项目和教师的科研项目,这些项目包括:电钻钻头的优化设计、茶叶加工自动化设备设计、包装设备研发等。通过这些平台,全面提升了学生的机械产品研发能力和综合实践能力。

3.3 学生应用机械数字化设计技术的成果

通过课内外培养体系的实施,学生将机械数字化设计技术用于完成毕业设计、参加学科竞赛、申报大学生创新项目等,取得了较好的成绩。

1) 机械数字化相关毕业设计。内容涉及计算机辅助设计、分析、制造及虚拟现实仿真,每年省、校级优秀学士学位论文获奖占专业总获奖人数的50%以上。

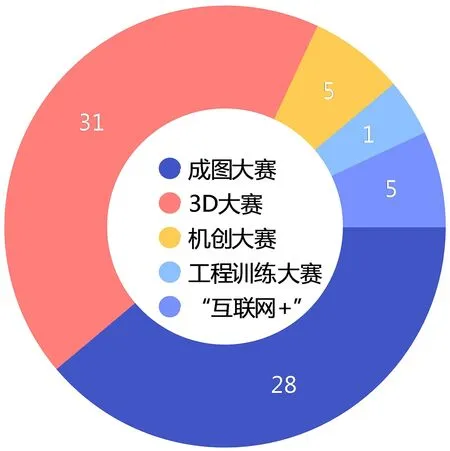

2) 参加机械数字化设计相关国家级学科竞赛。如:全国大学生先进成图技术与产品信息建模创新大赛(成图大赛)、全国三维数字化创新设计大赛(3D大赛)、全国大学生机械创新设计大赛(机创大赛)(2022年参加)、中国大学生工程实践与创新能力大赛(工程训练大赛)和“互联网+”创新设计大赛(“互联网+”)等。各学科竞赛均采用机械数字化设计方式,以产品设计为载体,综合运用了机械设计理论、数字化设计工具及现代设计方法,加强了专业知识的实践,提高了学生的工程实践能力、创新能力和综合素质。近3年学生参加学科竞赛获奖情况如图6所示。由图6可知,学生获国家级、省级奖项70项。其中,成图大赛、3D大赛、机创大赛、工程训练大赛、“互联网+”竞赛获奖比例分别达到40.0%、44.3%、7.1%、1.5%、7.1%。

图6 学生参加学科竞赛获奖情况Fig.6 The awards in students′ discipline competitions

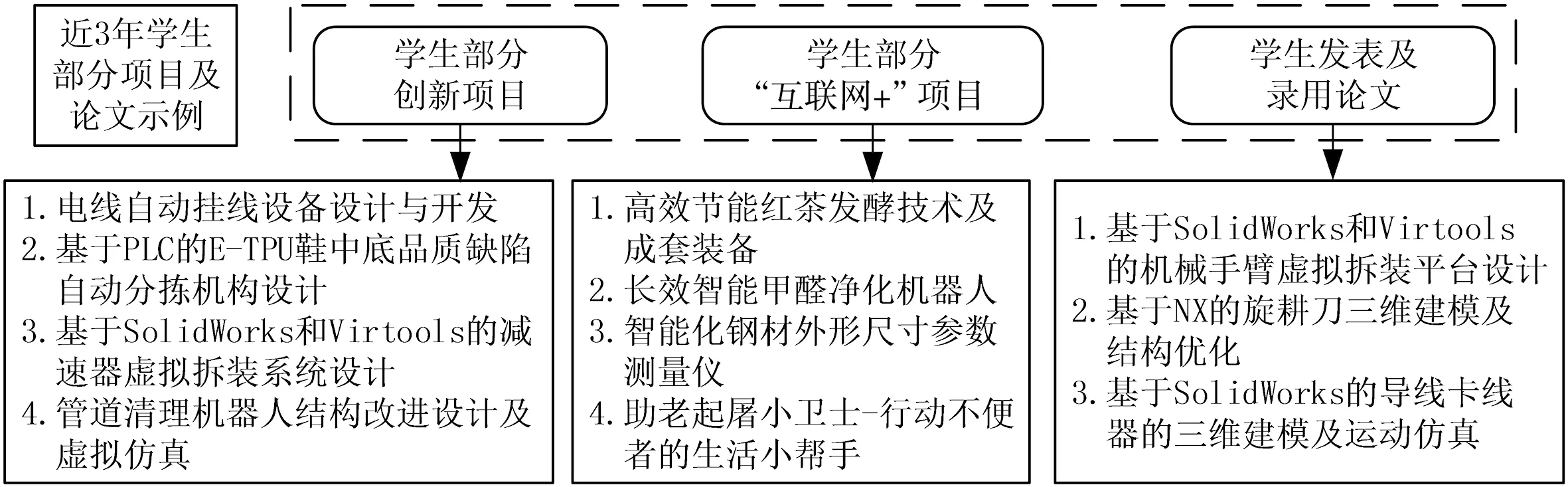

3) 申报机械数字化设计相关的大学生创新项目。近年获批大学生创新项目20多项,获“互联网+”校级重点培育项目3项。近3年学生发表及录用有关机械数字化设计方面的论文共3篇。学生部分项目及论文示例如图7所示。由图7可知,有的课题来自工程实践,有的出自教师校企合作项目,均为机械、材料、控制等学科交叉融合的复合型课题,采用机械数字化技术进行了设计和分析研究。

图7 学生部分项目及论文示例Fig.7 Some examples of students′ projects and papers

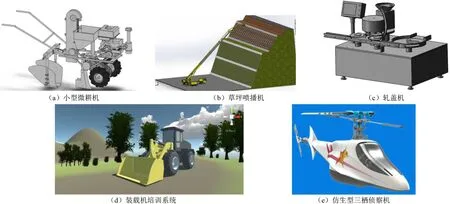

4) 学生部分获奖作品展示如图8所示。图8(a)~(d)为毕业设计作品,图8(e)为全国3D大赛一等奖作品。图8(a)(b)来源于生活实践课题,图8(c)来源于实习企业课题,图8(d)源于虚拟现实仿真实验建设项目。由图8可知,图8(a)(c)运用机械传统设计方法进行零件的参数计算,完成结构设计,利用SolidWorks软件进行三维建模和虚拟装配,并进行了运动仿真和应力仿真,检验了设计结果;图8(d)利用SolidWorks软件完成了三维建模,利用Unity3D虚拟引擎完成了培训系统搭建;图8(e)在仿真玩具飞机模型的基础上进行测绘,结合机械设计相关理论和仿生学知识完成了创新设计。

图8 学生机械数字化创新设计作品展示Fig.8 Students′ mechanism digital innovative design works show

3.4 教师机械数字化设计教学水平提升

为推进培养体系教学的顺利进行,教师除了提高自身业务素质之外,还积极开展机械数字化设计技术方面的教研及科研。采用线上线下混合式教学,在学习通等平台上新建线上课程10多门。近3年已结题产学合作协同育人项目10项,省校级教研项目结题5项、在研5项,教师获批项目部分示例如图9所示。由图9可知,项目均与机械数字化设计相关,结合了企业需求及本专业特点。现有企业工作经历的双师型专任机械类教师6人、企业导师4人。教师荣获“三区”人才选派工作示例如图10所示。由图10可知,近3年有5人当选湖北省“三区”人才支持计划科技人员专项计划选派人员,开展机械数字化设计相关工作,教师分别与湖北省恩施市、宣恩县、咸丰县、巴东县等的茶叶、钢丝生产经营企业和纺织品包装企业签订了校地企合作项目,为企业提供相关技术支持、成果转化和企业培训,每年下企业至少4次/人。

图9 教师部分项目示例

4 结论

新工科背景下机械人才必须提高机械数字化设计能力。基于新工科理念,结合学校实际,以社会需求为导向、学生为中心,实施“人才为本”的基本方针,通过课程群的优化整合、分层次课内实验实践教学、多渠道课外实践教学、强化师资队伍建设,构建了适合学校发展的机械数字化设计能力培养的新模式,为机械类教师和学生提供了数字化设计的实践平台。实践证明,该培养体系能有效夯实学生专业知识,创建适应企业工作流程的教学环境,既能提高学生学习兴趣,又能开拓学生创新思维,为培养学生机械类数字化设计能力提供了切实可行的手段,满足了现代企业对人才的需求,提高了学生就业率与就业质量。