基于LabVIEW的数字式密度继电器智能校验系统设计

陈 彪,刘威峰,岳利强,张文涛,顾理强,任伟东,潘银莲

(1.国网固原供电公司,宁夏 固原 756000;2.国网宁夏电力有限公司电力科学研究院,宁夏 银川 750000;3.南京固攀自动化科技有限公司,江苏 南京 210000)

0 引言

随着高新科技与社会经济的飞跃式发展,电力工业系统对供电质量与可靠性的要求越来越高。在这种情况下,电力工业系统逐渐发展成配电自动化、高度智能化的系统,同时其供电安全性的保障力度也越来越大。数字式密度继电器具有优秀的灭弧性能与良好的绝缘性能,相比传统的油开关更加安全,已经成为供电安全保障中的重要组成部分,应用越来越广泛[1]。数字式密度继电器的主要作用是监视六氟化硫(SF6)电器实际密封情况、 SF6开关本体气体密度实际变化情况,并在泄漏SF6气体时产生闭锁信号或报警信号,以避免发生事故[2]。因此,数字式密度继电器对于电力系统中的高压电气设备十分重要。其性能优劣与高压电气设备能否安全运行密切相关[3]。

随着数字式密度继电器的应用越来越广泛,对其实施有效而正确的校验变得十分重要。在环境温度有大幅变化时,继电器可能因误动作而埋下安全隐患,因此需要进行校验。对于智能校验系统的研究,目前已经取得了丰富的研究成果。胡恒山[4]等为了实现智能传感器实际校验效率的提升,设计了1种由信号发生器、中继模块与上位机软件构成的自动校验系统,并通过该系统提高了生产效率。吴金玲[5]针对雨量计的校验问题,设计了1种核心为Arduino单片机的校验系统。该系统能够实现检测报警、误差分析、雨量模拟等功能,避免了人工校验误差。张海庭等[6]依托智能监控平台,设计了1套变电站防误闭锁逻辑可视化校验系统。PARK等[7]提出了一种高效节能的危险气体智能多传感器系统。该系统的性能可以通过多模式结构和基于学习的模式识别算法自适应优化。此外,该系统可以通过提出的自校准变焦结构准确校准传感特性中的潜在偏差。SUKHINETS等[8]设计了在车辆和船舶俯仰和倾斜过程中连续测量油箱和油箱中液体质量的系统。该设计使用具有复杂计算处理的拟议测量系统,对液体的温度、密度、湿度和介电常数进行了校正。以上智能校验系统受使用环境温度、监测对象密度、压力等影响,会造成校验过程中压力示值误差与温度补偿误差较大。

LabVIEW具有模块化特性,有利于程序的可重用性。同时,LabVIEW可以非常方便地编制各种控制程序。为此,本文从数字式密度继电器智能校验仪器、校验软件和数据处理算法这3个方面设计了基于LabVIEW的数字式密度继电器智能校验系统。

1 数字式密度继电器智能校验系统

1.1 数字式密度继电器智能校验仪器设计

数字式密度继电器智能校验仪器由工控机、温控装置、传感器和气压调节模块构成。工控机主要由过程输入/输出(input/output,I/O)通道、I/O设备、板卡、主板、中央处理器(central processing unit,CPU)构成,搭载Windows 10系统与SQL Server 应用软件,并配置15英寸(1英寸=25.4 mm)的触摸屏显示器。其中,采集板卡选用的是16位、低功耗的模拟量输入采集板卡,能够实现组合输入或32路差分模拟量输入,以及自动校准功能。模拟量输出板卡选用14位、低功耗的输出板卡,拥有4~20 mA、0~20 mA、±10 V的灵活输出范围与32路高密度模拟量输出通道。CPU主频大于10 GHz。主板选用低成本的Micro-ATX工业级主板。搭载的I/O设备包括调制解调器、网卡、外部存储器、图形显示器。本文搭建I/O设备对应的过程I/O通道。本文将温控装置作为调控机构,利用该装置实现温度偏差与波动数值的调控。在温控装置的设计中,本文采用机械制冷的方式制取低温。系统使用的制冷机组设备包括蒸发器、膨胀阀、冷凝器、油液分离器以及制冷压缩机,并通过液氮制冷机进行辅助。制冷机组设备的运行流程如下。

①通过蒸发器制造制冷剂蒸汽。

②压缩机吸入制冷剂蒸汽,将其压缩为高压气体。

③制冷剂温度升高。

④经过油液分离器后,通过冷凝器将过热制冷剂蒸汽的温度传递给冷却介质,使蒸汽冷凝为液体。

⑤通过膨胀阀后,制冷剂液体得到减压。减压后,制冷剂温度直接下降到蒸发温度,并流入蒸发器。此时,制冷剂会发生沸腾汽化现象,并吸收环境热量,以实现制冷功能。

本文将离心风机作为温控装置的风机,并在试验箱上安装可视防雾玻璃。在压缩机的选型中,实际总负荷需要满足式(1)。

γ=1.2v=1.2(v1+v2+v3+v4+v5+v6)

(1)

式中:v为总计算负荷值;v1为负载热负荷;v2为箱内空气热负荷;v3为离心风机运行负荷;v4为箱内照明负荷;v5为防雾玻璃热负荷;v6为围护结构负荷。

排气量需要满足式(2)。

(2)

式中:μ为单位容积制冷剂的制冷量;t为输气系数。

本文为温控装置设置RS-485通信接口,使其能够与工控机联机。传感器选用SF6压力传感器与SF6温度传感器。其中,SF6压力传感器主要用于数字式密度继电器放气校验中动作压力值与报警压力值的测定,需实现1.00 MPa以下压力的测定。SF6温度传感器用于采集SF6气体温度。以PT100铂热电阻作为智能校验仪器的SF6温度传感器,能够实现-150~+950 ℃范围内的温度测定。

SF6压力传感器电路设计如图1所示[9]。图1中:1和3为进线;2和4为出线。在气压调节模块的设计中,本文设计1个SF6气体压力调控机构。该机构由驱动机构、特制气缸、密度继电器接口、电磁阀、阀门等构成[6]。

图1 SF6压力传感器电路设计

SF6气体压力调控机构的运行流程如下。

①气体经过驱动机构进行驱动,进入特制气缸。

②充气操作时,在充气阀门前接入SF6压力传感器。

③气体经过SF6压力传感器与充气阀门,进入压力表中进行测试。

④气体经过减压器,在减压器后设置1个阀门和1个电磁阀,接入SF6温度传感器,并将密度继电器接口与数字式密度继电器连接,以完成充气操作。

⑤在放气操作时气体经过放气阀门,在放气阀门分别设置1个阀门和1个电磁阀,通过密度继电器接口与数字式密度继电器的连接,完成放气操作[10]。

1.2 校验软件设计

LabVIEW带有可以产生最佳编码编译器的图形化开发环境,运行速度等同于编译好的C或C++程序。图形化编程方法可帮助用户可视化应用程序的各方面,包括硬件配置、测量数据和调试。这种可视化可帮助用户轻松集成来自任意供应商的测量硬件,在程序框图上表现复杂的逻辑,并开发数据分析算法,以及设计自定义工程用户界面。为此,本文在校验软件设计中,将LabVIEW作为语言开发环境,使用图形化编辑语言。校验软件由1个后面板和1个人机交互界面构成。后面板是各种程序的功能实现部分。人机交互界面则是数据显示与参数输入部分。本文将人机交互界面作为前面板,并将其分为两个部分。第一部分是通信配置设置部分。第二部分是测量结果实时显示部分[11]。在第一部分中,本文设置停止位、奇偶校验位、数据位数、波特率、串口号等项目界面。在第二部分中,本文设置波形显示界面,实现波形的输出、显示。后面板的设计分为2个界面,分别为数据处理界面和数据传输界面。本文在后面板与人机交互界面上搭载多种程序。

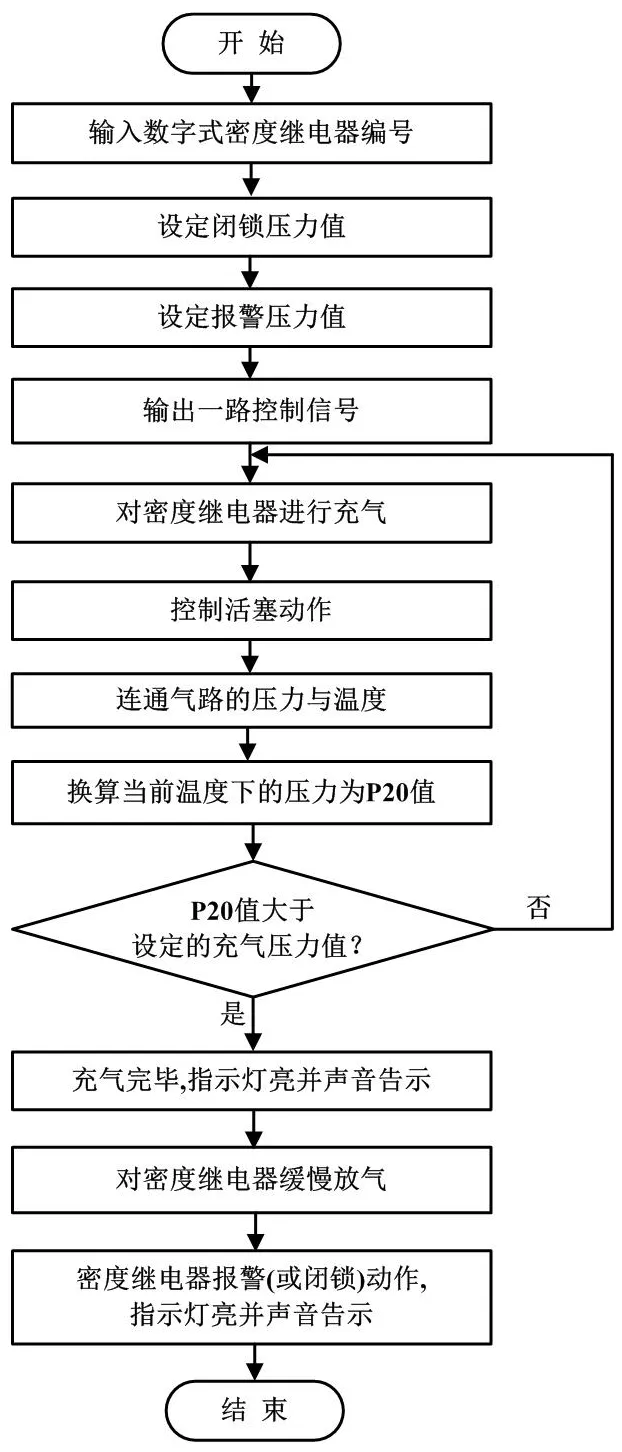

本文设计校验程序以实现软件层面的数字式密度继电器校验。校验程序的执行流程如图2所示[12]。

图2 校验程序的执行流程图

图2中,P20表示当前温度下的压力值转换结果。当P20大于设定充气压力值时,软件记录的P20值即实际闭锁动作值或报警动作值。本文采用LabVIEW编程系统与函数库设计1种数据采集程序,主要通过异步串行通信方式与集成采集功能实现数字式密度继电器校验数据的采集与传输。本文设计了1种数据处理程序,通过数字信号处理视觉识别(visual identity,VI)库和I/O VI 库,以实现数据处理功能。本文将校验软件安装在工控机上,以实现数字式密度继电器的控制。

1.3 数据处理算法设计

在数字式密度继电器校验中,需要对信号相位差进行计算。相位差算法的具体计算步骤如下。

①假设2个同频校验信号a(x)与b(x)均被噪声污染,则两者的表达式如下。

(3)

式中:C为a(x)的幅值;θ1为a(x)与b(x)的角频率;φ1为b(x)的初相位;Ei(x)为a(x)的信号带噪声;D为b(x)的幅值;φ2为a(x)的初相位;Ej(x)为b(x)的信号带噪声[13-15]。

②实施a(x)与b(x)的相关运算,具体如式(4)所示。

{Dsin[θ1(x+ε)+φ2]+Ej(x+ε)}dx

(4)

式中:ε为b(x)相对于a(x)的延迟时间;F为相关阈值。

当ε=0时,则有:

{Dsin[θ1(x)+φ2]+Ej(x)}dx

(5)

③由于信号与噪声之间几乎不相关,且噪声间也几乎不相关,本文进行相关运算值的积分处理,可得到式(6):

(6)

式中:X、Y为积分阈值;arccos()为反余弦函数;Pa(0)为b(x)=0时的相关运算值;Pb(0)为a(x)=0时的相关运算值。

④实际处理的信号是实施采样后的离散点序列,需要继续实施离散计算。

(7)

式中:l为采样点;m为x的离散值。

⑤计算相位差值。

(8)

2 系统性能测试与分析

2.1 校验功能验证

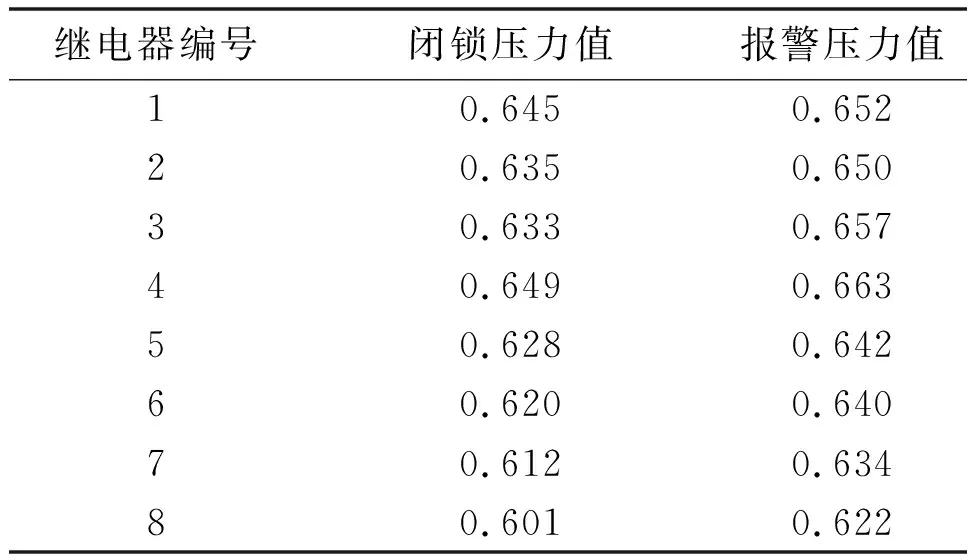

本文对设计的基于LabVIEW的数字式密度继电器智能校验系统进行性能测试。本文在测试中选用的数字式密度继电器为MD1型数字式密度继电器。通过对MD1型数字式密度继电器进行闭锁压力与报警压力校验,验证本文设计系统的有效性。本文在测试中共对8个MD1型数字式密度继电器进行校验。本文对数字式密度继电器智能校验仪器进行组装,并对系统进行调试,从而利用系统进行校验。由于工作环境不同,本文需设定不同的闭锁压力值与报警压力值。8个密度继电器的闭锁与报警压力值如表1所示。

表1 8个密度继电器的闭锁与报警压力值

数字式密度继电器校验结果如表2所示。

表2 数字式密度继电器校验结果

根据表2的校验结果:2台MD1型继电器的闭锁功能与报警功能非正常;剩余6台的闭锁功能与报警功能正常。这证明了通过本文设计系统能够实现数字式密度继电器闭锁功能与报警功能的校验。

2.2 性能测试

2.2.1 压力示值误差测试

本文将引言中提到的文献[4]与文献[5]智能校验系统与本文设计系统作为对比系统,共同进行性能测试。本文通过数字压力控制器实施压力示值误差的测试。本文在测试中共选择6个测试点。6个测试点包括满量程与零点。本文选择的6个压力测试点均位于量程范围内。本文连接各系统与数字压力控制器,以确认无泄漏的连接管路。本文首先进行升压测试,将压力调节至压力测试点,当压力稳定后,分别读取测试系统与数字压力控制器的压力值,并观察3个系统的压力示值误差;然后依次测试6个点,直至达到量程上限;接着实施降压测试,同样依次测试6个点,直至达到量程下限;最后,对所有测试数据进行记录。压力示值误差的计算式如式(9)所示。

(9)

式中:Q1为某校准点处系统的压力示值;Q3为系统压力量程;Q2为某校准点处数字压力控制器的压力示值。

测试中需要注意的是,文献[4]、文献[5]系统采用测试中的最佳参数。本文设计系统参数为:设置5个串行通信节点,分别实现串口设置、写串口、读串口、检测串口缓存、中断等功能。这些节点位于功能模板→Instrument I/O子模板→Serial子模板中。

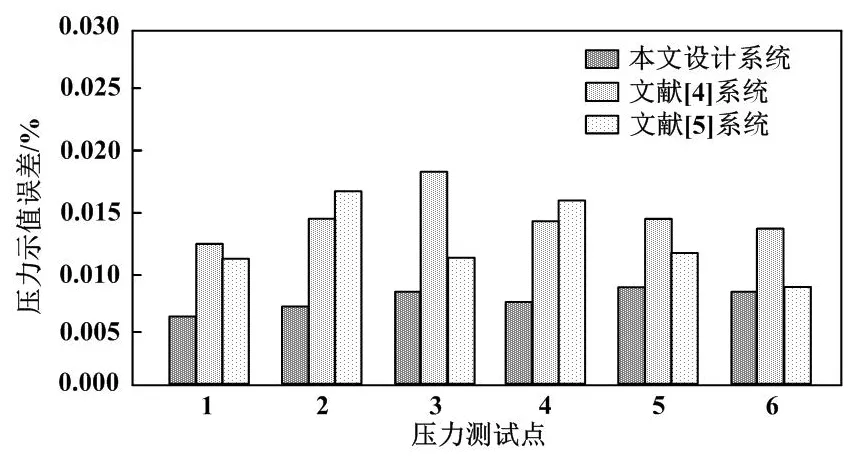

升压测试结果如图3所示。

图3 升压测试结果

由图3可知,在升压测试中,本文设计系统的压力示值误差最低为0.007 1%;文献[4]、文献[5]提出的系统的最低压力示值误差分别为0.013 8%、0.007 6%。本文设计系统的压力示值误差最低,并在各点测试中一直保持最低。

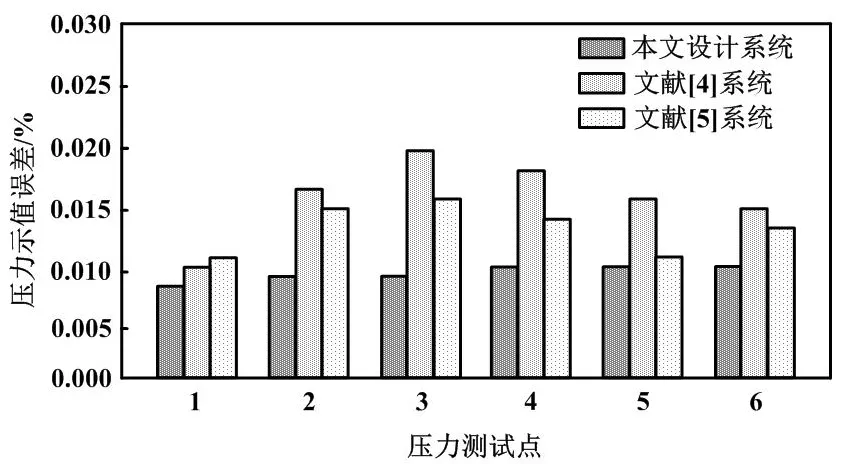

降压测试结果如图4所示。

图4 降压测试结果

在降压测试中,本文设计系统的压力示值误差最低为0.008 2%;文献[4]、文献[5]提出的系统的最低压力示值误差分别为0.011 1%、0.010 8%。本文设计系统的压力示值误差仍然最低。

2.2.2 温度补偿误差测试

本文在不同温度下测试3种系统的温度补偿误差。温度补偿误差测试结果如图5所示。

图5 温度补偿误差测试结果

由图5可知,3种系统在从0 ℃以下上升至0 ℃的过程中,温度补偿误差一直在降低;在0 ℃左右达到了稳定的温度补偿误差;在0 ℃以上时,保持着稳定的误差。其中,本文设计系统的温度补偿误差最低。

3 结论

在数字式密度继电校验问题的研究中,本文设计了基于LabVIEW的数字式密度继电器智能校验系统。首先,本文通过设计工控机、温控装置、传感器和气压调节模块的具体配置,研发了智能校验仪器。然后,本文基于LabVIEW设计了智能校验软件,剥离同频校验信号中的噪声干扰,在离散计算采样信号后,实现对相位差的计算,由此补偿了校验误差。最后,试验验证了本文设计系统可以实现比较准确的闭锁功能与报警功能校验,在升压和降压测试中均可以呈现较低的误差值,温度补偿误差也较低。