卷烟信息的采集与数据分析系统研究

孙祥洪

(江西中烟工业有限责任公司信息中心,江西 南昌 330096)

0 引言

随着工业4.0时代的到来,大数据分析技术已然成为世界上不同行业信息传递与资源共享的潜力资源,各领域通过互联网技术实现数据的传递[1]。例如在智能制造领域,随着现代传感自动化等先进技术的发展,通过智能化的感知、人机交互、决策和执行技术,实现了设计过程、制造过程和装备制造的智能化。然而,现有的卷烟信息分析技术发展滞后,难以对卷烟的信息进行恰当处理[2]。

针对以上问题,国内外学者对于卷烟信息分析方法进行了广泛探讨与研究。文献[3]采用模拟与数字监控技术实现了卷烟生产活动的动态监控,在烟草信息分析系统的基础上建立预警机制。文献[4]设计了卡方自动交叉预警流程,进一步加强了卷烟信息生产运作的控制力度,使异常数据的处理更加具有条理性。然而,以上2种方法的内核计算框架过于简单、运行数据监测困难,存在局限性。文献[5]采用1种局部异常因子算法分析异常卷烟数据,通过将数据点的局部密度与其k距离邻域内的对象进行比较来推导出卷烟生产的异常程度。但当异常多维数据的维度之间存在相关性时,该算法检测过程会经常失败,且监测准确性较低。

本文针对现有技术的不足,在智能制造背景下,基于物联网技术提出了1种卷烟信息采集与数据分析系统。该系统利用计算机算法模型实现卷烟数据信息的异常检测,并在算法中加入主成分分析法,大幅提高了监测的准确性。

1 信息分析系统架构设计

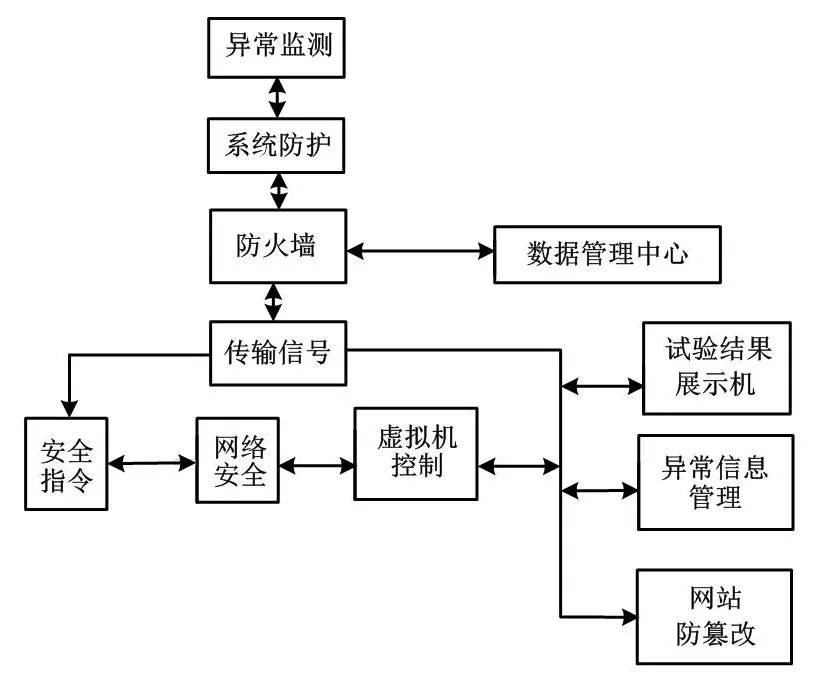

本文通过物联网技术实现烟草数据信息的分析,提高了数据物联控制和交互能力,并在智能制造背景下设计了卷烟信息采集与数据分析系统。卷烟信息采集与数据分析系统架构如图1所示。

图1 卷烟信息采集与数据分析系统架构图

由图1可知,系统首先对卷烟数据信息进行采集。采集内容包括卷烟生产日期、生产量、异常数据信息、正常数据信息等。在数据交互时,采用通用分组无线服务(general packet radio service,GPRS)转换模块实现数据信息的传递。采集服务器终端将这些数据信息传送到协议中。卷烟异常数据通过模数转换,经过路由器和防火墙或者通过GPRS网络类型的通信机到达管理内网,进而传送到数据存储中心[6]。在数据存储层,所有信息输入至数据处理系统中。数据提取后经过结构化的方式进行储存。与此同时,系统通过映射的方式处理卷烟信息数据库中的异常生产类型的复杂非线性关系,并通过改进的局部矩阵重构检测算法进行数据信息分析诊断和生产流水线异常位置的研判,使管理人员能够实时地得出异常问题的解决方案[7-8]。分析后的数据信息通过远程数据传输端口传递到数据监控系统进行监控,进而实现底层数据的物联网传递。工作人员无需手工在各制造厂区进行人工检测,即可实现底层卷烟数据的远程监控。

2 基于监控摄像机硬件技术的信息采集

在对现场卷烟数据信息进行分析和计算时,通常以AT91RM9200单片机为核心进行现场监控、数据监测、特征参量采集等,从而实现异常数据信息监控。卷烟数据信息故障检测硬件架构如图2所示。

图2 卷烟数据信息故障检测硬件架构示意图

监控功能主要由AT91RM9200芯片核心处理器执行。该处理器设置有16 KB指令和16 KB数据Cache存储模块,以及Flash存储器、液晶显示器(liquid crystal display,LCD)控制器、接口控制器和串行控制器等。数据采集与计算是通过16路12位模拟数字转换器(analog-to-digital converter,ADC)接口模块实现的。该模块嵌入式地采集数据信息,经DM9161芯片计算,通过微处理器将以太网媒体访问控制器(Ethernet media access controller,EMAC) 接口以扩展的方式连接外部以太网接口RJ45,进而与工业以太网连接[9-10]以进行数据信息的通信,从而实现与外部设备DeviceNet的连接。采用的工业以太网为EtherNet/IP通信体系。AT91RM9200芯片计算单元在串行外设接口(serial peripheral interface,SPI)的作用下,通过改进局部矩阵重构检测算法在上位机上对采集到的烟草图像数据进行监测。摄像机监测采用比例积分微分(proportional integral differential,PID)控制器进行速度控制。该算法在对物体或零件进行验证之前使用PID控制稳定时间。一旦处于稳定状态,控制系统就启动光电传感器。其功能是在每次检测到物体时提供拍摄信号和图像捕获功能。

本文使用的光电传感器对应于用于非接触检测物体和材料的漫反射传感器。该传感器的功能是检测物体或零件何时处于检查区域,以便向通信卡发送确认信号。控制卡向相机发送1个触发脉冲(触发器)。相机保持几微秒。有了这个信号,相机就可以拍摄到生产流水线上的卷烟生产过程,并开始进行图像处理,以确定生产过程中卷烟数据信息是否存在异常。光电传感器中信号通信采用混沌振荡器。混沌波形的带宽提高了信号对影响狭窄频率范围的干扰的鲁棒性。混沌振荡器电路如图3所示。

图3 混沌振荡器电路示意图

混沌振荡器由电感电容(linductance capacitance,LC)谐振电路、公共基极放大器和反馈网络组成。x(t)由谐振电路产生[11]。s(t)由反馈网络产生。元件工作时,公共基极放大器作为电路的负电阻有效工作。通过反馈网络对谐振电路的输出进行采样以产生s(t),将s(t)反馈到谐振电路中。振荡器的基频f由图3中的C和L的值设置。对于18.4 kHz振荡器,C=1 μF,L=150 μH。光电传感器的通信信号需均衡控制。AT91RM9200芯片接收主要通过变频器进一步的信号调理来实现。

变频器结构如图4所示。

图4 变频器结构图

由图4可知,整个变频器由主控制电路和控制电路这2种电路组成。

主控制电路通过不断地开关电子器件来实现卷烟图像信息信号的变频调节,从而对所有设备进行控制。控制电路主要有控制电源、键盘与显示器、采样电路、驱动电路等。电源稳定性要好。键盘与显示器主要对信号指令进行操作。电流和电压能够在特殊情况下保护电路。驱动电路主要是为了控制逆变管,通过变频器元件实现光电传感器的高效、节能。

3 异常数据分析方法

本文通过改进局部矩阵重构检测算法模型,提高了卷烟数据信息的异常检测能力。本文在该算法中融入主成分分析方法。主成分分析方法能够将高维度数据信息转换为低维度数据信息,比如卷烟数据信息集合为A=[x1,x2,…,xi,…,xn]。卷烟数据信息集合有n×p异常卷烟样本矩阵,即n为卷烟数据样本数、p为卷烟数据维度,则矩阵A的协方差矩阵可以表示为:

CO(A)=V(A)×D(A)×V(A)T

(1)

式中:CO(A)为卷烟数据信息协方差矩阵;V(A)为卷烟数据信息p×p正交矩阵;D(A)为p×p对角矩阵。

卷烟数据信息包括卷烟数据特征值λi(i=1,2,…,p)。其中,数据前h(h≤p)个最大特征值的累积贡献率γh的表达式为:

(2)

采用主成分分析技术将卷烟数据信息降维后,其表达式为:

(3)

式中:Yh(A)为降维过程中异常卷烟数据的异常信息矩阵;Rh(A)为在卷烟数据信息降维过程中的异常卷烟数据信息;Vh(A)为p×h矩阵。

降维误差通过式(4)进行计算。

(4)

式中:re(xi)为卷烟数据信息降维误差;ri为卷烟数据信息中Rh(A)内的第i行数据信息。

本文将异常数据信息和正常数据信息通过离散分布的方式表示。

为了将正常卷烟数据信息划分到1个数据系列内,这些正常点可以与主成分方向一致。在数据与主成分方向不一致时,这些数据则被认为是异常数据信息。

正常卷烟数据信息与异常卷烟数据信息区分如图5所示。

图5 正常卷烟数据信息与异常卷烟数据信息区分示意图

判别过程如下。

①形成局部分布矩阵。假设CO为包含所有异常卷烟数据的集合,则被检测的卷烟数据点P与故障数据信息点k之间的距离Nk(p)的表达式如下。

Nk(p)={o1(p),o2(p),…,oK(p)}

(5)

式中:K为故障信息点p与故障数据信息点k之间的所有距离,K=|Nk(p)|且K≥k;o为正常卷烟数据信息构成的信息矩阵[12]。

当被检测的卷烟数据点p为异常数据时,则其局部分布矩阵M(p)为:

(6)

通过这种方法,可以找出与点p比较相似的k个领域点。

②对故障异常数据信息的特征值进行分解。M(p)的协方差矩阵假设为CO[M(p)]。其卷烟数据特征为:

CO[M(P)]=V[M(P)]×D[M(P)]×V[M(P)]T

(7)

式中:V为卷烟数据信息5×5正交矩阵,该正交矩阵构成矩阵中行列数据信息CO的特征向量;D为卷烟数据信息中的5×5对角矩阵,该对角矩阵中对角元素表示CO卷烟数据内的数据信息特征值(λp,1,λp,2,…,λp,5)。

(8)

式中:Vh为V的前h列数据,其特征值假设为5;Rh为降维后的卷烟数据信息局部分布矩阵。

卷烟数据信息降维对象p的局部降维误差err的计算式为:

(9)

式中:rK+1为Rh内第(K+1)行数据信息;λp,i为所有卷烟数据信息中矩阵CO内第i大特征值;γh(p)为前h个主成分在所有主成分中的比例信息。

在对局部异常值进行计算时,L(p)为降维对象p和异常数据信息之间的差值。其表达式为:

(10)

式中:dist为点p与设置的标准故障数据信息节点k之间的距离。

假设不同的故障异常数据信息应用过程中,其内阈值设置为σ,则当L(p) >σ时,p被认为是异常卷烟数据。σ介于0~1之间。

4 试验结果与分析

为了验证卷烟异常数据信息故障情况,试验需要搭建计算平台。该计算平台通过5台服务器(ThinkServer RD460×4、Dell R210II×1)组成计算机数据信息集群。服务器之间可以采用千兆交换机相连。本文假设在服务器上安装Xenserver,并拟合出9个节点。2个虚拟机中央处理器(certral processing unit,CPU)核心安置到1个节点上。CPU型号为CPU i3-2120 3.30 GHz、内存3 GB、存储250 GB;CPU E5-2609v2 2.50 GHz、内存7 GB、存储300 GB。

试验架构如图6所示。

图6 试验架构图

试验采用比较的形式,实现数据信息的计算。本文选择文献[5]所采用的局部异常因子检测算法作为试验参照对象。试验从试验数据集中提取0~3 GB卷烟相关检测数据,利用MATLAB软件进行模拟仿真。

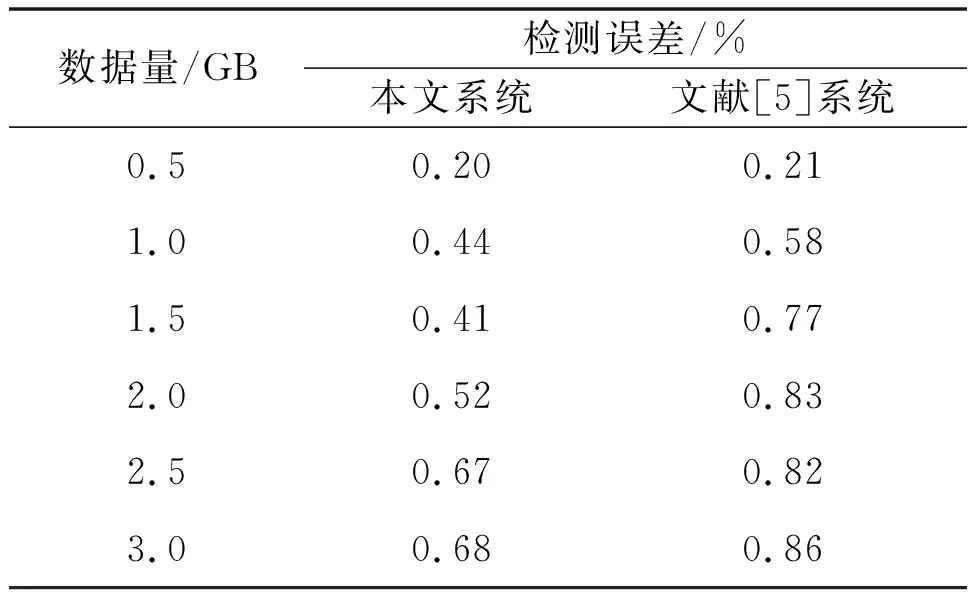

试验检测时间为40 s、采样频率为22.05 kHz。试验结果汇总到数据表中。2种系统检测性能对比如表1所示。

表1 2种系统检测性能对比

本文将试验结果导入Plant Simulation仿真软件中,生成的误差方法对比如图7所示。

图7 误差方法对比示意图

由图7可知,当数据识别量在0~0.5 GB时,2种系统误差相差不大。然而,随着数据量不断增大,文献[5]系统的预测误差越来越大,在3 GB卷烟数据时达到最大。此时,本文系统的检测误差为0.68%,文献[5]系统的检测误差为0.86%。试验结果表明,本文系统对卷烟异常生产信息的监测误差最小,体现出本文系统的适用性。

本文从卷烟信息检测与分析时间上开始评估,以文献[3]与文献[4]系统作为参照对象。本文采集相同的数据量以计算消耗时间。耗时对比如图8所示。

图8 耗时对比示意图

由图8可知,在同样分析2 GB数据量信息时,本文系统耗时较小。随着时间逐渐增多,本文系统表现出了明显的技术优势,耗费时间均比较少。因此,本文系统具有突出的技术优势。

5 结论

卷烟生产过程中,很容易出现多种数据信息。这些数据信息维度高、甄别困难。为了提高卷烟信息分析效率,本文以智能制造为背景、智能化制造为前提,实现了烟草数据信息的采集、传递和分析。本文在设计嵌入式数据采集系统时,将所有信息输入至数据处理系统中,并将提取后数据以结构化的方式进行储存。通过改进的局部矩阵重构检测算法进行数据信息分析诊断和生产流水线异常位置的研判,有效地实现了高维度数据信息转换为低维度数据信息,以便数据处理与计算。这大幅提升了数据分析能力。分析后的数据信息通过远程数据传输端口传递到数据监控系统进行监控。通过试验证实了本文系统的可行性,但在监测过程中发现信息采集装置电源管理模块存在供电不足的问题。未来会针对该问题作进一步优化与改进。