热管段液位静态特性分析及工程测量监督优化

闫继锋,郑 伟,钱立虎,郑骈垚,马象睿,曾景晖,金冀伟,解保林

(1.生态环境部华北核与辐射安全监督站,北京 100082,2.上海核工程研究设计院有限公司,上海 200233,3.国核自仪系统工程有限公司,上海 200240)

0 引言

在核电工程项目(以下简称“被监督项目”)的参考工程项目(以下简称“参考项目”)调试期间,连接蒸汽发生器的一回路热管段液位[1]LT001等部分仪表在核电厂正常功率运行时,存在由于实际液位超过仪表设定的运行量程而导致一回路热管段液位测量值质量码长期为“BAD”,进而产生长期报警的问题。虽然该报警是热管段在正常运行工况下的正常预期,但由于该报警在机组正常运行状态下长期存在,使操纵员无法判断仪表是否处于正常工作状态。这可能导致操纵员作出错误判断,从而对核安全构成潜在影响甚至威胁。

由于被监督项目存在同样的问题,本文通过对不同工况下的液位静态特性分析,结合参考项目所采用的解决措施,提出优化的工程解决措施,以及进一步的改进建议。

1 差压式液位测量原理及分析

差压式液位计[2]被广泛应用于石油、化工、冶金、电力等工业生产过程检测控制系统,通过测量开口或密闭容器两个不同压力点处的压力差来计算容器内介质的液位。液位计可将被测信号转换成4~20 mA的输出信号[3](智能型可带协议通信),与其他组合仪表、模块组成可实现检测、记录、控制等功能的工业自动化系统。其中,密闭差压式液位计测量[4]如图1所示。

图1 密闭差压式液位计测量示意图

图1中,各液位高度与压力之间的关系如式(1)~式(3)所示。

h=X×γ1×g

(1)

式中:h为液柱x′所产生的最大压力;X为被测的最低和最高液位之间的垂直距离;γ1为被测液体的密度。

e=Y×γ1×g

(2)

式中:e为液柱y′所产生的压力;Y为液位计高压侧取压口到最低液位之间的距离。

s=Z×γ2×g

(3)

式中:s为填充液柱所产生的压力;Z为充液导压管顶端到液位计基准线之间的距离;γ2为低压侧导管填充液体的密度。

根据式(1)~式(3)即可得到所需液位。

本文讨论的核电机组热管段液位测量采用差压式液位计测量方法。一回路热管段与蒸汽发生器连接如图2所示。

图2 一回路热管段与蒸汽发生器连接示意图

图2中,热管段管道水平布置,并向上弯曲连接到蒸汽发生器底部[5]。对于被监督项目,热管段管道内径为900 mm。基于差压液位计的液位计下部取压口位于热管段管道水平段底部;上部取压口受限于安装空间位于热管段向上弯曲段处(靠近蒸汽发生器底部),距热管段底部高度为2 350 mm。因此,对应于图1:X为900 mm;Y为0 mm;Z为2 350 mm。由于液体均为水,测量工况温度接近于常温,γ1和γ2均取近似值为1 g/cm3,取重力加速度g为9.806 65 m/s2。根据式(1)~式(3)可分别计算得到h=8.826 kPa、e=0 kPa、s=23.046 kPa。

热管段液位测量的核安全功能是在停堆工况下“半管”运行期间(为进行真空充水或蒸汽发生器维护而使管道半充水)监视热管段液位,并在液位低于整定值时触发专设安全设施动作。因此,虽然差压液位计LT001的高压侧取样口和低压侧取样口之间的高度差为2 350 mm,但为了保证其执行安全功能的测量精度,运行量程实际按管道水平段直径标定为0~900 mm。一旦核电厂退出停堆工况下的“半管”运行状态而进入正常运行工况下的“满管”运行状态,热管段液位测量仪表LT001液位计将由于液位超出其运行量程上限900 mm而始终处于超量程状态。因此,无论是被监督项目还是参考项目,均存在以下问题。

①停堆工况“半管”运行期间,LT001液位计在其标定的运行量程范围0~900 mm内工作,对应的差压测量范围为-23.046~-14.220 kPa,输出信号为对应的4~20 mA电流信号。

②正常运行工况“满管”运行期间,LT001液位计测量的液位远远超出其标定的量程范围上限,导致液位计输出信号接近输出电流信号的上限值。由于系统采用通用的4~20 mA信号质量码赋值原则,即当液位计输出信号≤-10%(即≤2.4 mA)或≥110%(即≥21.6 mA)时为坏品质,其质量码被赋值为“BAD”。因此,如果不采取必要的处理,在机组正常运行期间,LT001液位计的质量码将长期为“BAD”,并导致数字化保护系统长期发出质量报警信号。

造成上述现象的主要原因是:热管段的工艺布置和差压测量液位管线的布置限制,使得上部引压管线高度(2 350 mm)高于实际最大需求的测量范围(0~900 mm),造成“满管”工况下差压液位计输出超过标定范围。这种现象短期内无法通过修改工艺布置修正,只能在后端仪表、保护系统的设置上进行优化设计,以避免产生误报警。

2 参考项目采取的解决措施

针对输入信号超过设定阈值而产生坏品质的处理,通常是在数字化系统的模拟量输入(analog input,AI)卡件中实现。在参考项目中,所用系统的AI卡件中根据超量程判定质量码为“BAD”的阈值无法修改,且4~20 mA信号需要经电流/电压采样电阻转换为电压信号后才能被模数转换器(analog digital converter,ADC)采集。因此,本文采用了减小采样电阻,将超量程的液位计输出电流转化为阈值以内正常运行范围的电压信号再进行采集的方法,解决了上述问题。

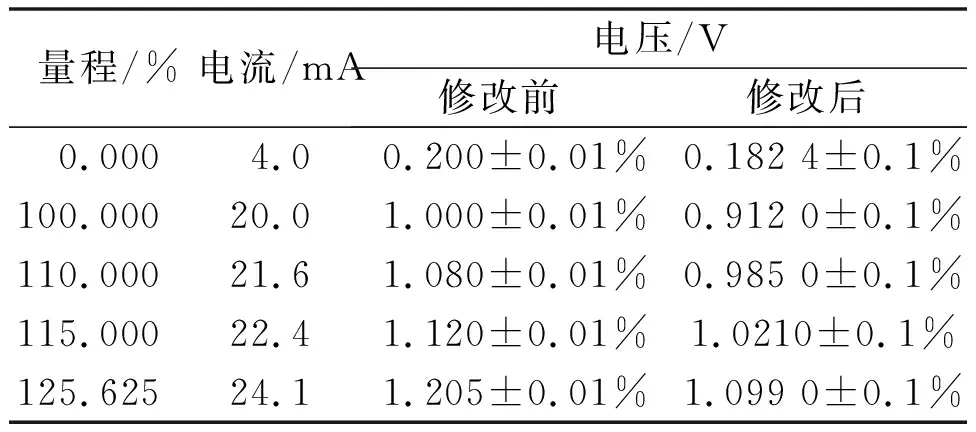

参考项目中,AI卡件对应于正常量程范围的模拟/数字(analog/digital,A/D)采样电压为0~1 V直流(direct current,DC)。根据AI卡件中的固化设置,当采样电压超过阈值1.1 V DC时,AI卡件将判定信号质量码为“BAD”。采样电阻调整前为50 Ω,正常满量程的4~20 mA信号对应于0.2~1 V DC。由于LT001液位计的最大输出电流为24.1 mA,为了保证在超量程情况下也不会产生“BAD”质量码,需要通过调整采样电阻,将24.1 mA转换后的电压线性归一化到1.1 V DC。根据以上参数,采样电阻值最小可调整为45.6 Ω。参考项目调整后的LT001液位计AI通道参数如表1所示。

表1 参考项目调整后的LT001液位计AI通道参数

采样电阻调整为45.6 Ω后,正常满量程4~20 mA信号对应的电压范围变为0.182 4~0.912 V DC,比调整前对应的采样电压范围小。卡件采样电压精度为0.1%,最大误差为0.001 V DC。由于机架校准精度为最大误差与电压测量范围之比,调整前后机架校准精度由0.125%降低到0.137%。而实际上在工程实施中,由于45.6 Ω为非标电阻,其电阻精度(0.1%)相对原50 Ω标准电阻(精度为0.01%)下降了1个数量级,因此进一步降低了机架校准精度。

本文采用美国核管会导则RG 1.105 R3[6]背书的ISA 67.04.01-1994 (R2000)[7]中用于不确定项计算的平方和的平方根(square root of the sum of the squares,SRSS)。在测试工具精度、气压源、偏差等其他十几项相关因素不变的情况下,根据变更的采样电阻重新计算通道不确定度。计算结果表明,通道不确定度由6.80%增大到6.83%,裕量从2.88%减小到2.84%。由于裕量仍然为正,虽然此解决措施带来了精度下降,但可被接受。

3 被监督项目采取的解决措施

在热管段液位测量上,被监督项目具有和参考项目相同的问题。但与之不同的是,被监督项目采用AI卡件直接读取4~20 mA回路中的电流,且保护系统中产生“BAD”质量码报警的电流阈值可以修改。因此,本文采用了直接修改质量码判定阈值来避免产生不必要报警的方法。

在出厂验收测试阶段,甚至监管方执行独立验证活动之前,保护系统通道的质量码阈值仍暂定为21.6 mA。出于对新技术首台套核电机组的重点关注,为了避免保护系统带待定项出厂,在监管方要求下,设计方进行了热管段“满管”和“半管”液位的前期分析和试验工作并出具设计变更单,暂时根据供货商提供的差压液位计最大输出电流,将LT001液位计等仪表通道的质量码变“BAD”的上限阈值调整为28 mA。同时,设计方将在调试过程中进一步精确测得通道在正常工况下的最大电流,并根据电流值判断是否需要进一步精细化设定质量码变“BAD”值。

由于系统电流输入支持 4~20 mA 与 10~50 mA两个量程范围,28 mA 处于平台设计范围内。具体分析如下:对于电流输入通道,电流采样电阻为 20 Ω(由两个 10 Ω串联构成),按照输入回路电流 100 mA 计算(保守地按最大两倍输入量程考虑),采样电阻上的取样电压为2 V,而ADC的输入允许范围为 2.5 V,小于 ADC 最大允许输入采集范围要求。此外,该采样电阻的额定功率为 600 mW,如按照最大允许量程 50 mA 在该采样电阻实际产生的功耗,单个 10 Ω将产生 25 mW功耗,只占该采样电阻额定功率的4.17%,满足设计 25%的降额要求[8]。因此,电流(28 mA)长期工作在平台允许的设计电流范围内,不影响产品可靠性。

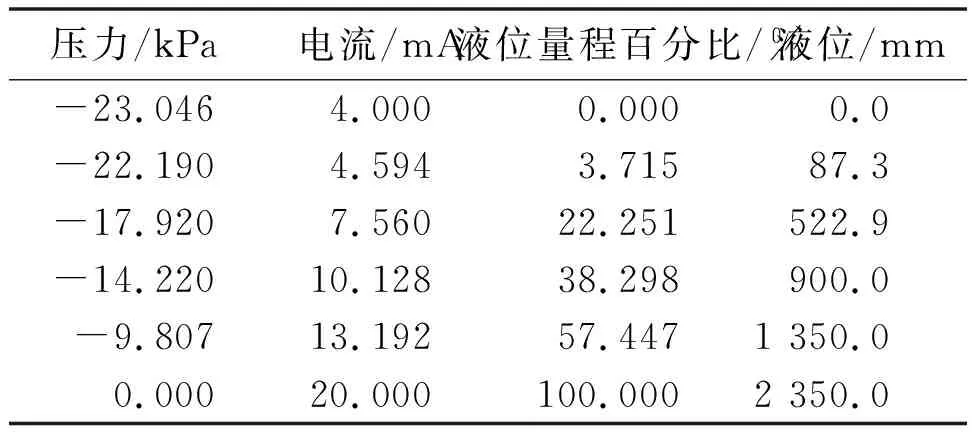

针对上述变更,本文完成了相应的验证与确认(verification and validation,V&V) 及测试工作[9]。本文对在145%量程(对应输入电流27.2 mA,容差5%)和155%量程(对应输入电流28.8mA,容差5%)的LT001通道分别进行了测试。其信号质量的期望值分别为:145%量程对应“GOOD”;150%量程对应“BAD”。在100%~150%满量程“满管”液位量程范围内,差压液位计电流-液位对照如表2所示。

经实测,在145%量程点、输出电流达到 27.2 mA 时,不会产生质量码“BAD”报警;在155%量程点、输出电流达到 28.8 mA 时,将产生质量码“BAD” 报警。

热管段液位传感器的核安全功能对应的低2 和低4整定值,分别为热管内径(900 mm)的58.1%和9.7%。为了保证触发整定值时差压液位计具有足够高的精度,本文仅选用0~900 mm作为有效标定量程(0~100%)。被监督项目液位传感器修改后,在145%、155%量程时通道测量结果分析如表3所示。

表3 在145%、155%量程时通道测量结果分析

在液位高于大约1 350 mm后,液位计已无法送出高于28 mA的电流。保护系统对于20 mA以上、28 mA以下的电流输入只会显示“↑”的超量程指示,而不会产生质量码“BAD” 报警。这避免了对操纵员产生不必要的干扰。另外,由于被监督项目还设置了一个用于监视反应堆冷却剂液位的宽量程非安全级仪表。该仪表覆盖范围为0~21.6 m。因此,在热管段液位超出0~900 mm有效量程时,该仪表仍能提供准确的液位读数。

被监督项目所采用的解决措施既保证了安全功能要求测量范围内的测量精度,又有效避免了正常“满管”运行时保护系统发出质量码“BAD” 报警。相比参考项目,这种方法不会影响热管段液位测量的不确定度,亦无需减少安全分析裕度,故相对更优。对于安全级差压液位计量程范围以外的液位监测,可通过一个宽量程的非安全级仪表,为操纵员提供额外信息。

4 改进措施的分析与探讨

在模拟仪表时代,如果工艺变量超过窄量程仪表最大量程,出现的现象只是模拟显示表指针打到量程上限,不会产生报警。而采用数字化仪控系统后,当采集信号明显超过被测对象的合理范围(例如4~20 mA测量回路的输入大于21.6 mA),仪控系统可智能地判定为输入通道故障,提示“BAD”质量码信息给操纵员,以便及时检修仪表回路。但某些正常的工况变化导致测量信号不可避免地超过其量程时,也会产生质量码报警,从而对操纵员造成干扰。一方面,在设计中应对这种工况进行有效识别和应对。另一方面,随着仪表技术的发展,可以选用宽量程、高精度的仪表来满足测量需求。

对于被监督项目,如果选用宽量程液位计,使得0~2 350 mm的液位对应4~20 mA电流,则能实现覆盖0~2 350 mm全量程范围的数据采集及显示功能。被监督项目差压液位计重新标定后的对应参数如表4所示。

表4 被监督项目差压液位计重新标定后的对应参数

按照被监督项目所用差压液位计的技术规格[10],虽然选用的宽量程处于生产厂家提供的量程代码规格范围内,但因总量程变大、相对精度保持不变,绝对误差将由60.2 mm变为149.2 mm。只有通过将整定值由87.3 mm调整为176.3 mm,才能保证不突破原来的安全分析限值。因此,如果仍然使用原规格液位计,由于通道误差变大,会涉及到整定值修改,故方案不可行。因此,有必要研发新的宽量程、高精度仪表,保证0~2 350 mm全范围内的精度,从而充分满足“满管”和“半管”等多种工况下的测量需求。

5 结论

通过监管活动发现,在压水堆设计中存在为数不多又较为特殊的不同工况导致仪表输入超量程上限的问题。本文以热管段差压液位计超量程上限的问题为例,对参考项目和被监督项目对于上述问题的解决方案进行了详细分析和比较。参考项目和被监督项目根据各自仪控系统的特点给出了解决方案,有效避免了质量码误报警问题。但该解决方案仍存在改进空间。

通过监管活动,本文提出以下建议:应当在设计之初就对仪表的超量程工况有所考虑,如采取设计合理的工艺管线布置以避免超量程、要求仪表限制超量程输出等措施。这胜于发现问题后再在仪控系统端进行补救。