新型TC4钛合金材料热处理工艺研究

霍进良,蔡 瑛,佟海生,马战勋,王鸿雁,刘丽敏

(内蒙古北方重工业集团有限公司,内蒙古 包头 014033)

钛合金作为一种轻量有色金属,具有很高的比强度(强度和密度之比),与Al、Cr等元素组成的合金,经过热处理,强度极限可达1 176 MPa以上,比强度可达27~33,与它相同强度的合金钢,其比强度只有15.5~19,因此,在机械产品应用上占据着重要地位,在宇航、航空、化工、造船等领域得到了广泛的应用[1-5]。

随着国防和军队现代化建设的不断推进,在武器装备“十四五”规划中,武器装备发展逐渐向协同联合作战立体方面发展,对武器装备的机动性提出了新的要求,装备的轻量化是未来发展的趋势。钛合金以其优良的性能应用于武器装备,可显著降低零件重量,有效提升武器装备轻量化水平,提高装备的机动性。目前钛合金在装备上的应用较少,相应的研究也较少,尤其是热处理作为钛合金零部件的重要加工工艺,直接决定着钛合金零部件的力学性能和使用性能能否满足装备的技术要求,但热处理技术没有进行过相应的研究。本文通过工艺试验,从钛合金的热处理工艺参数与力学性能的关系进行研究,找出了较优的工艺参数,热处理后满足产品技术要求,且能够满足工厂生产实际,掌握了钛合金热处理工艺技术研究,为武器装备未来发展需求奠定了基础。

1 材料分析及工艺设计

1.1 工艺试验设备选择

由于钛合金热处理总体生产过程为固溶加热、冷却、时效加热,因此生产过程中必备的设备主要有固溶加热炉、冷却循环系统、时效加热炉。由于需要加热到较高温度,并且钛合金在高温下化学性能较活泼,容易与氧、碳等元素发生反应,因此需要在真空或氩气保护状态下加热。

1.2 工艺试件设计

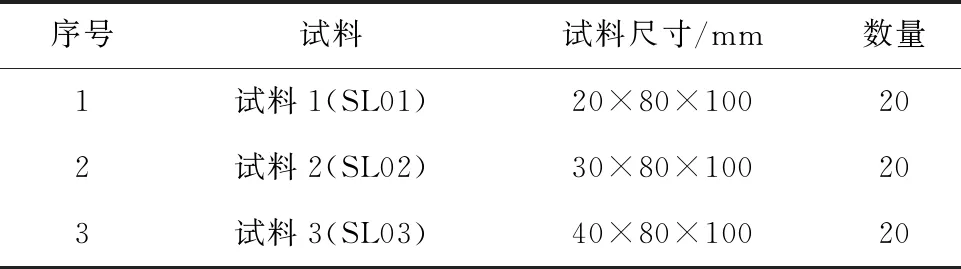

根据产品图样,某零部件多为20~40 mm尺寸板材焊接而成,本试验设计具有代表性的专用试料,分别选择20、30和40 mm的板料,专用试料的设计尺寸见表1。

1.3 工艺参数的设计

1.3.1 材料分析

热处理工艺与材料息息相关,因此需要先对材料进行分析介绍,根据材料设计后续加热温度、时间等工艺参数。本项目主要研究对象为TC4合金,原材料为板材,执行标准GB/T 3621—2007,其化学成分见表2。

表1 专用试料明细表

表2 TC4钛合金化学成分(质量分数) (%)

1.3.2 固溶参数设计

TC4钛合金为α+β型钛合金[6],退火状态下的组织由α相与β相组成,淬透性比较好,可通过固溶、时效热处理进行强化。钛合金的相变点温度Tβ是制定其热处理工艺的主要依据,基于实践经验数据总结出来的以下数学计算式[7],按照各元素对相变点温度的影响推算出来。

Tβ=885 ℃+∑各元素含量×各元素含量对

(α+β)/β相变点的影响

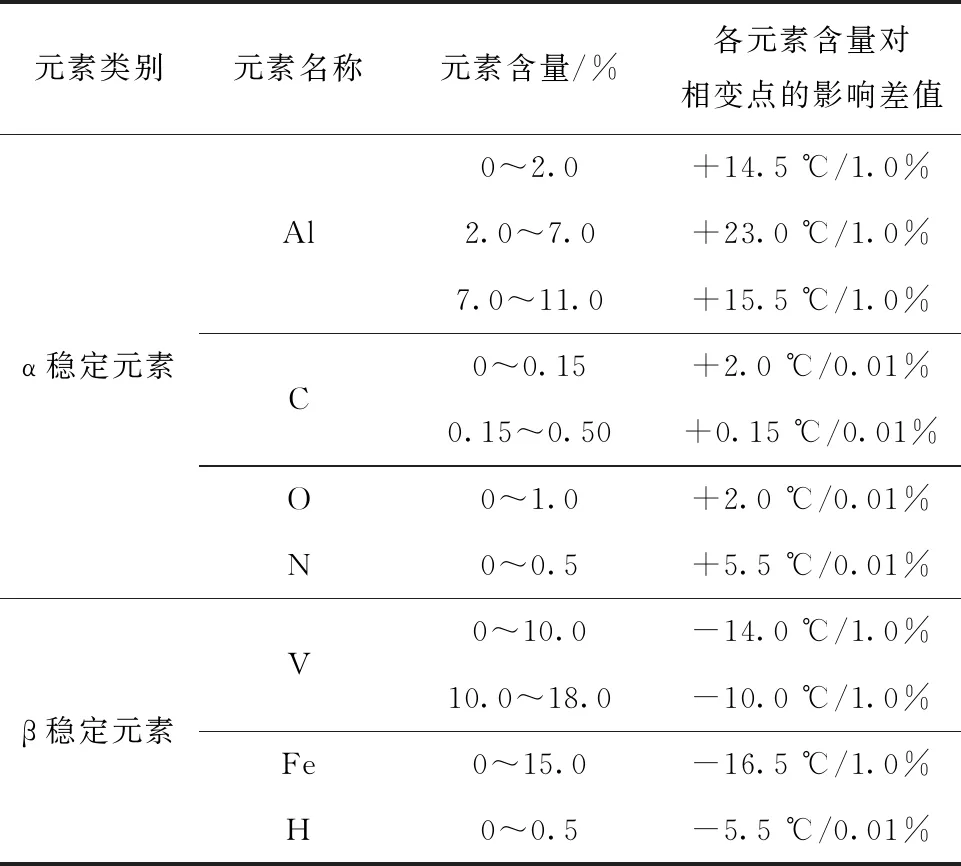

式中,885 ℃为计算时纯钛的相变点。各元素含量对(α+β)/β相变点的影响[8-10]见表3。

表3 各元素含量对(α+β)/β相变点的影响

计算得到TC4相变点温度Tβ约为970 ℃。

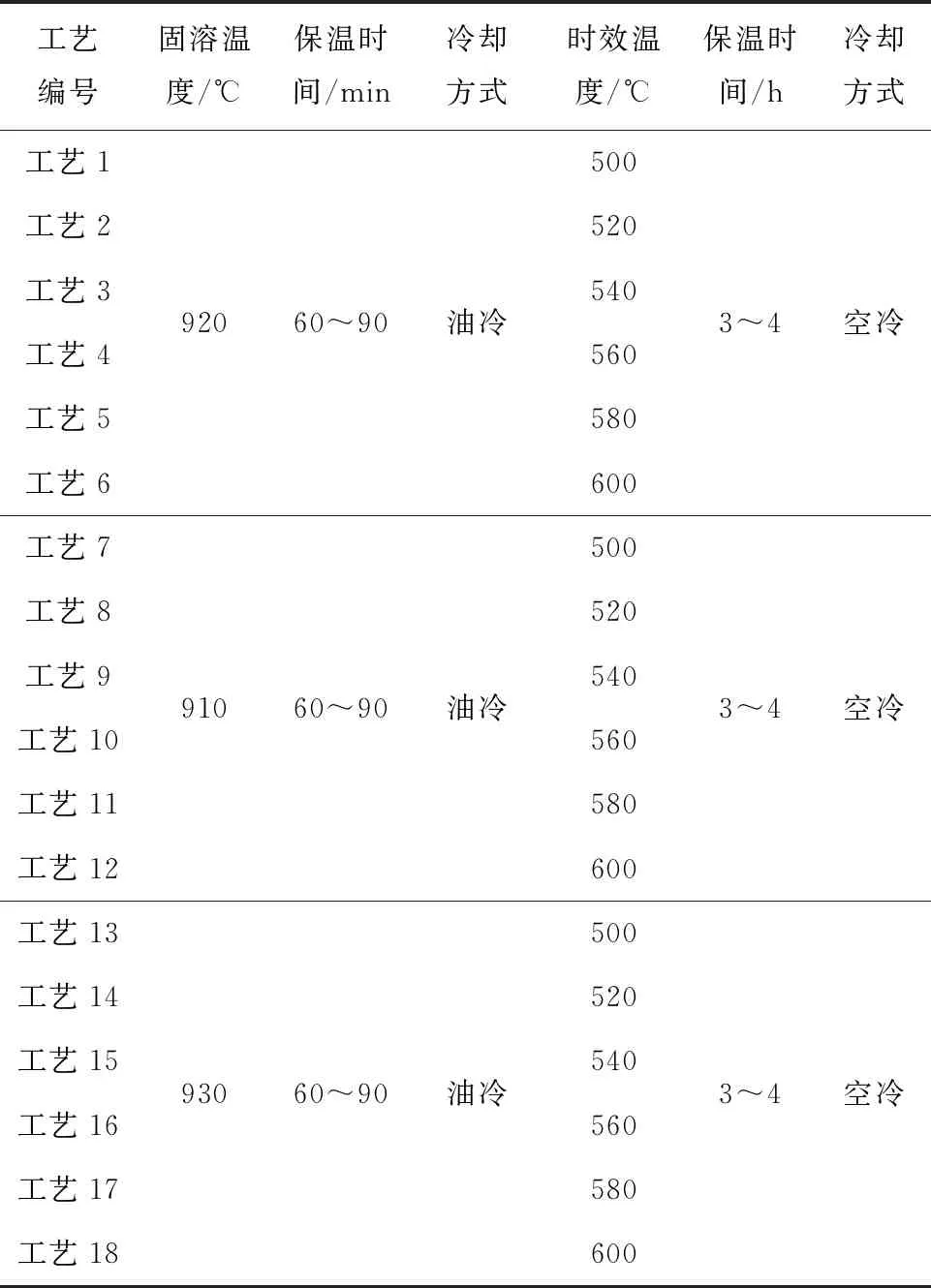

α+β合金固溶处理温度通常选择在(α+β)/β相变点以下40~100 ℃,即两相区的上部温度范围,但不加热到β单项区,否则会产生粗大晶粒,对韧性有害。根据上述准则,选择固溶温度910、920和930 ℃进行工艺试验;固溶处理保温时间根据材料尺寸在20~120 min而定,根据生产条件,设计为60~90 min;固溶处理应迅速,通常为水冷或油冷,根据现有条件,选择油冷方式。

1.3.3 时效参数设计

经查阅《热处理手册》等相关资料,α+β合金时效处理温度一般为500~600 ℃,本试验分别选择500、520、540、560、580和600 ℃研究时效温度对性能的影响。时效处理保温时间根据材料尺寸在2~8 h而定,根据试件尺寸及生产条件,设计为3~4 h。

综上所述,工艺参数设计见表4。

表4 固溶、时效工艺参数

1.4 检验

在试料心部纵向取样,按照标准GB/T 228—2002《金属材料 室温拉伸试验方法》制作成标准R4拉伸试样进行拉伸试验,按照标准GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》制作成标准室温夏比U冲击试样进行冲击试验。

2 工艺试验过程

对各专用试料进行编号,编号方式见表5。

表5 试料编号方式

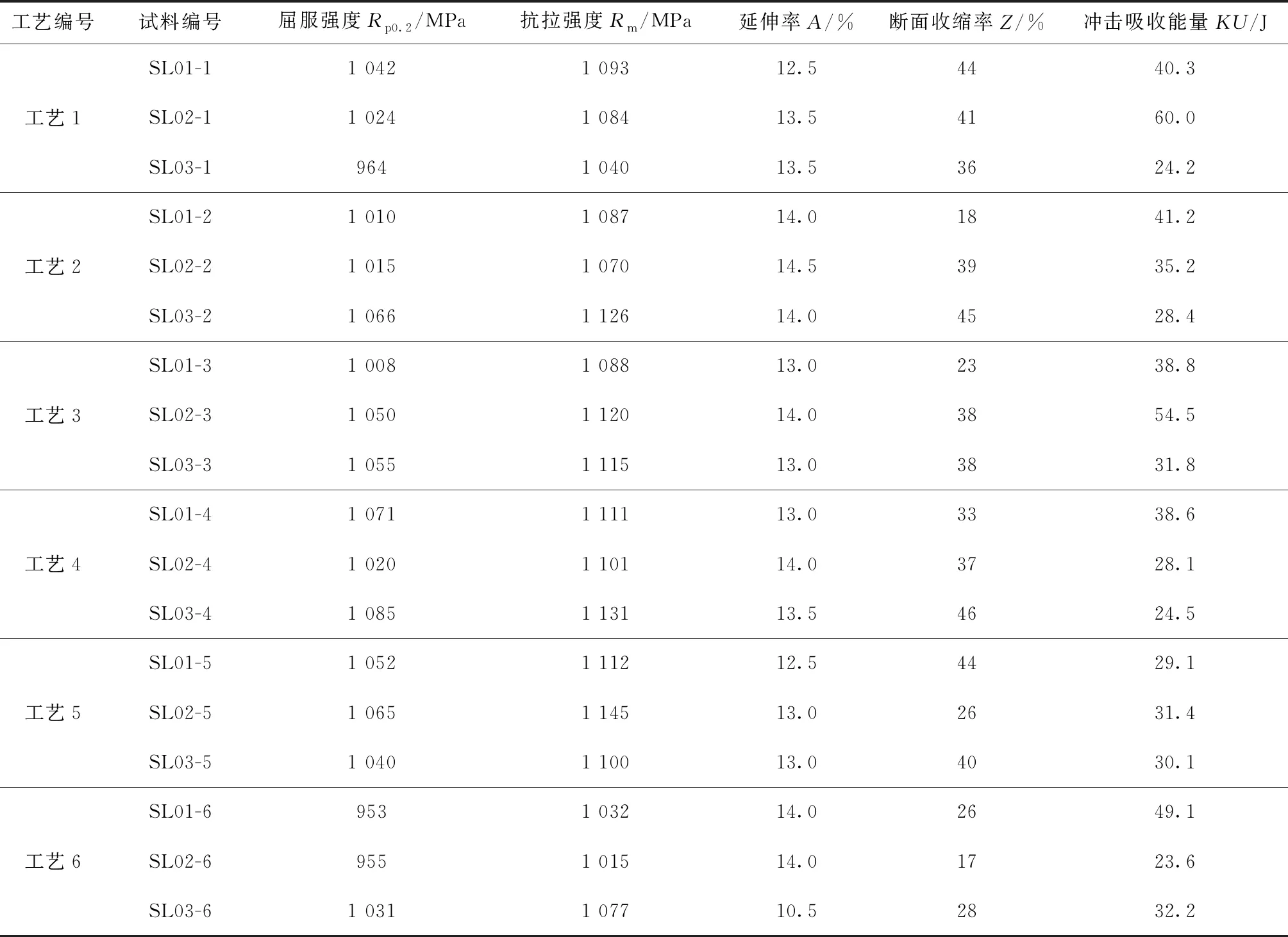

分别按照工艺1~工艺18对SL01-1~SL01-18、SL02-1~SL02-18、SL03-1~SL03-18的试料进行固溶、时效处理。固溶、时效完成后,对各试料进行力学性能检测(见表6~表8)。

表6 工艺1~工艺6热处理工艺的检测结果

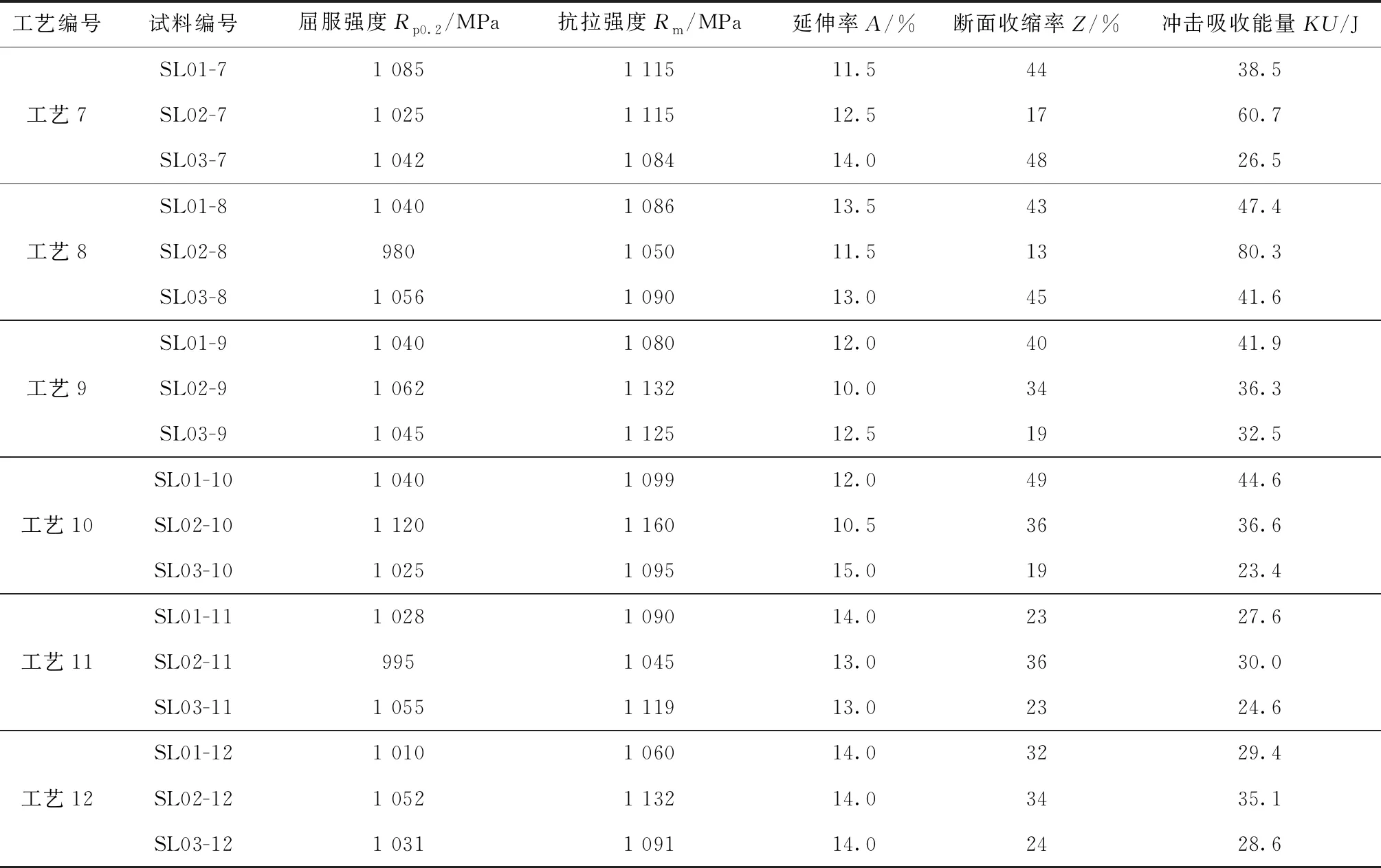

表7 工艺7~工艺12热处理工艺的检测结果

3 检测结果分析

3.1 有效尺寸20 mm(SL01)检测结果分析

3.1.1 不同固溶、时效温度对抗拉强度、延伸率、冲击吸收能量的影响

图1所示为有效尺寸20 mm(SL01)TC4钛合金在不同固溶、时效温度下的室温抗拉强度。由图1可以看出,其抗拉强度随着时效温度的升高整体趋势先出现降低,然后升高,随后又降低;当固溶温度为910 ℃、时效温度为500 ℃时,抗拉强度最好;当固溶温度为920 ℃、时效温度为560和580 ℃时,抗拉强度较好。图2所示为有效尺寸20 mm(SL01)TC4钛合金在不同固溶、时效温度下的室温延伸率。由图2可以看出,其延伸率随着时效温度的升高整体趋势先出现升高,然后降低,随后又升高;当固溶温度为910 ℃、时效温度为580和600 ℃时,延伸率较好;当固溶温度为930 ℃、时效温度为540和560 ℃时,延伸率最好。图3所示为有效尺寸20 mm(SL01)TC4钛合金在不同固溶、时效温度下的室温冲击吸收能量。由图3可以看出,其冲击吸收能量随着时效温度的升高整体趋势先出现升高,然后降低,随后又升高;当固溶温度为910 ℃、时效温度为520 ℃时,冲击吸收能量较好;当固溶温度为920 ℃、时效温度为600 ℃时,冲击吸收能量最好。

图1 不同固溶、时效温度下的抗拉强度

图2 不同固溶、时效温度下的延伸率

图3 不同固溶、时效温度下的冲击吸收能量

3.1.2 小结

在充分考虑强韧性综合性能情况下,宜选用固溶温度910 ℃、时效温度520 ℃的工艺参数;当对强度要求较高、对韧性要求较低时,宜选用固溶温度920 ℃、时效温度560 ℃的工艺参数;当对韧性要求较高、对强度要求较低时,宜选用固溶温度920 ℃、时效温度600 ℃的工艺参数,但各性能指标波动不大。

3.2 有效尺寸30 mm(SL02)检测结果分析

3.2.1 不同固溶、时效温度对抗拉强度、延伸率、冲击吸收能量的影响

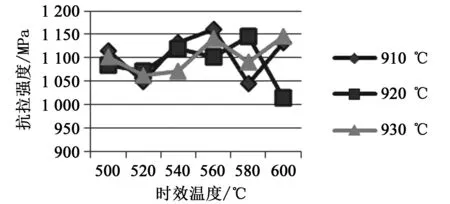

图4所示为有效尺寸30 mm(SL02)TC4钛合金在不同固溶、时效温度下的室温抗拉强度。由图4可以看出,其抗拉强度随着时效温度的升高整体趋势先出现降低,然后升高,随后又降低,最后又升高;当固溶温度为910 ℃、时效温度为560 ℃时,抗拉强度最好;当固溶温度为920 ℃、时效温度为580 ℃时,抗拉强度较好。图5所示为有效尺寸30 mm(SL02)TC4钛合金在不同固溶、时效温度下的室温延伸率。由图5可以看出,其延伸率随着时效温度的升高整体趋势先出现降低,然后升高;当固溶温度为930 ℃、时效温度为580 ℃时,延伸率最好;当固溶温度为920 ℃、时效温度为520 ℃时,延伸率较好。图6所示为有效尺寸30 mm(SL02)TC4钛合金在不同固溶、时效温度下的室温冲击吸收能量。由图6可以看出,其冲击吸收能量随着时效温度的升高整体趋势先出现降低,然后升高,随后又降低;当固溶温度为910 ℃、时效温度为520 ℃时,冲击吸收能量最好;当固溶温度为920 ℃、时效温度为500 ℃时,冲击吸收能量较好。

图4 不同固溶、时效温度下的抗拉强度

图5 不同固溶、时效温度下的延伸率

图6 不同固溶、时效温度下的冲击吸收能量

3.2.2 小结

在充分考虑强韧性综合性能情况下,宜选用固溶温度920 ℃、时效温度540 ℃的工艺参数;当对强度要求较高、对韧性要求较低时,宜选用固溶温度910 ℃、时效温度560 ℃的工艺参数;当对韧性要求较高、对强度要求较低时,宜选用固溶温度910 ℃、时效温度520 ℃的工艺参数,但各性能指标波动不大。

3.3 有效尺寸40 mm(SL03)检测结果分析

3.3.1 不同固溶、时效温度对抗拉强度、延伸率、冲击吸收能量的影响

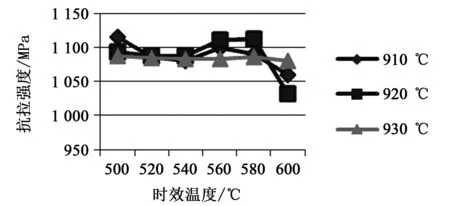

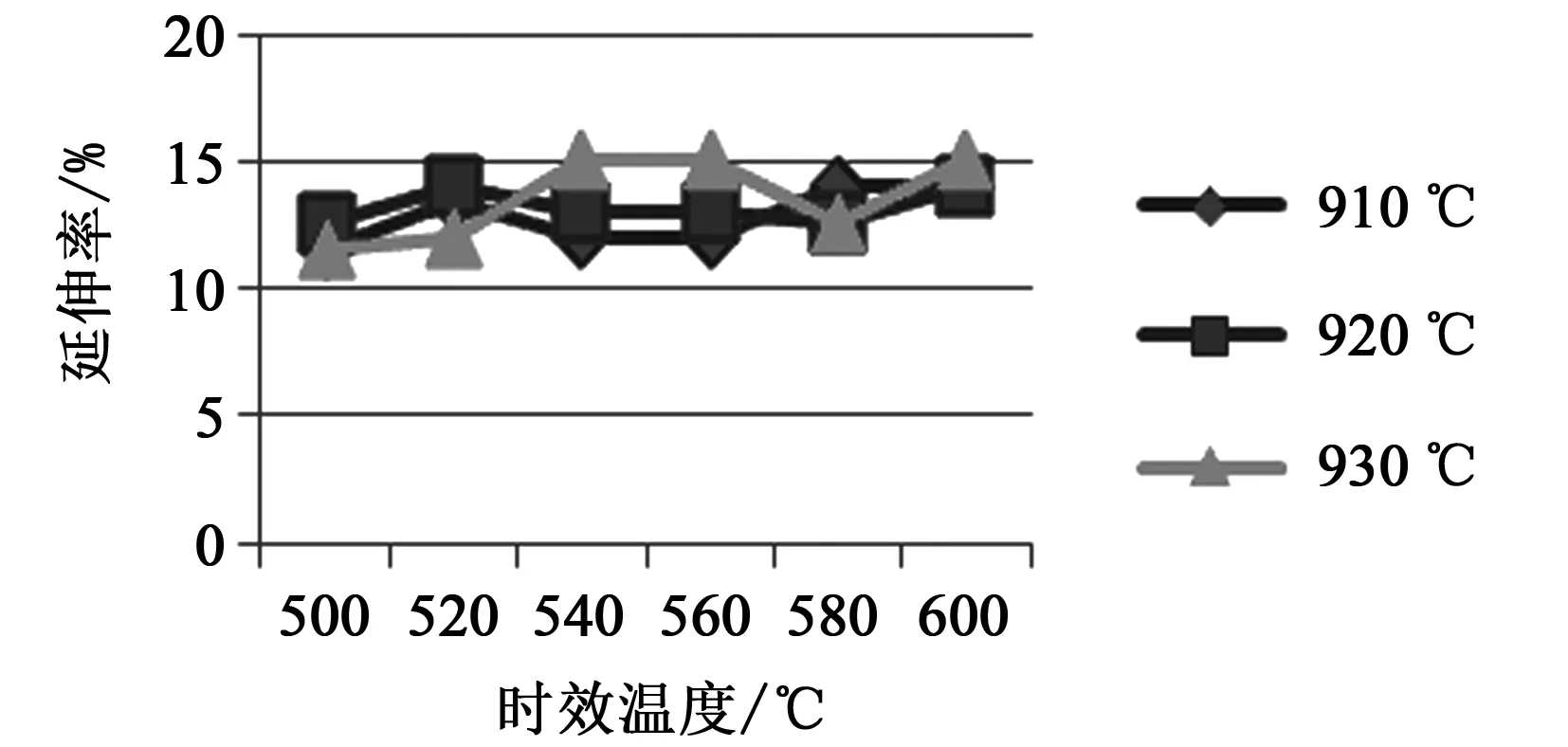

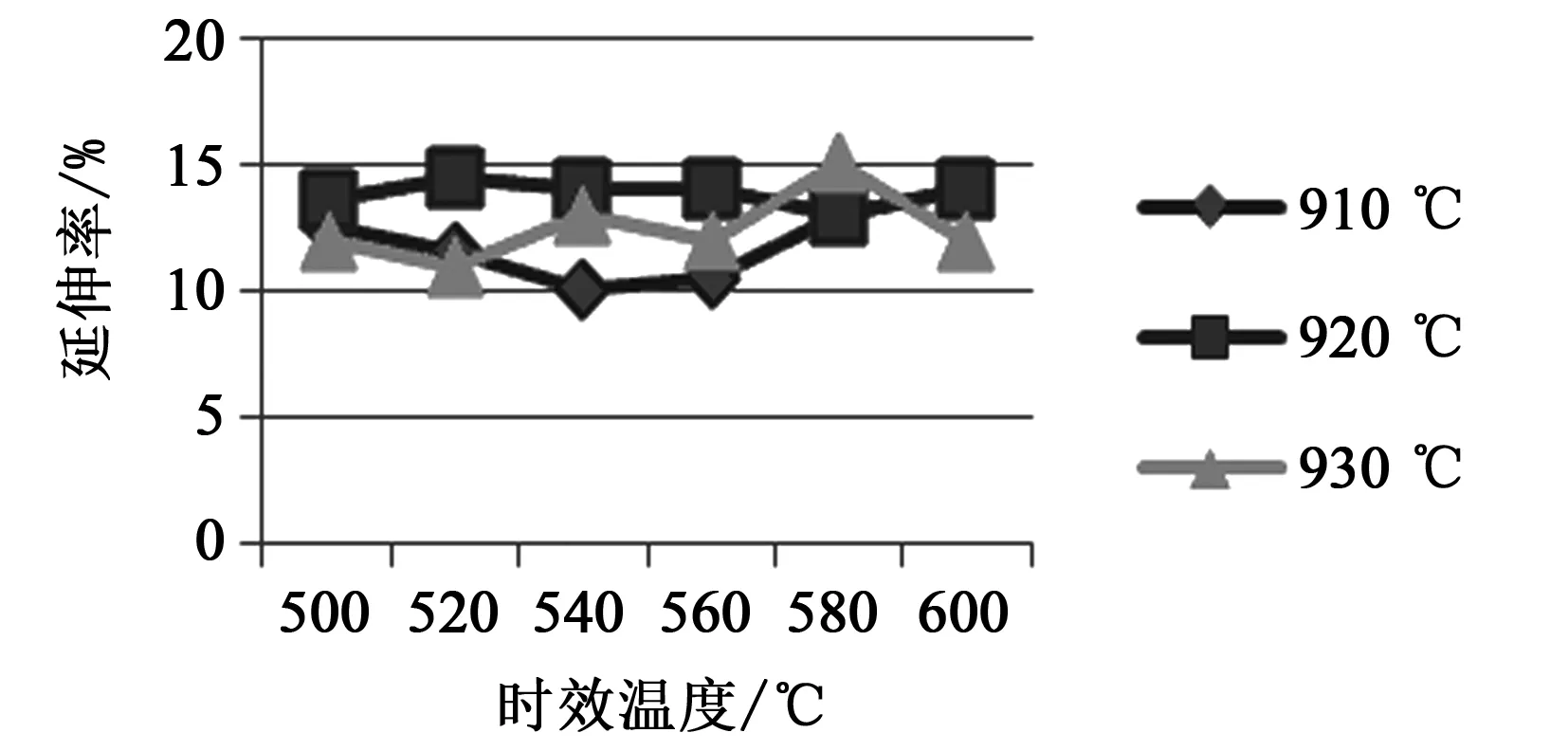

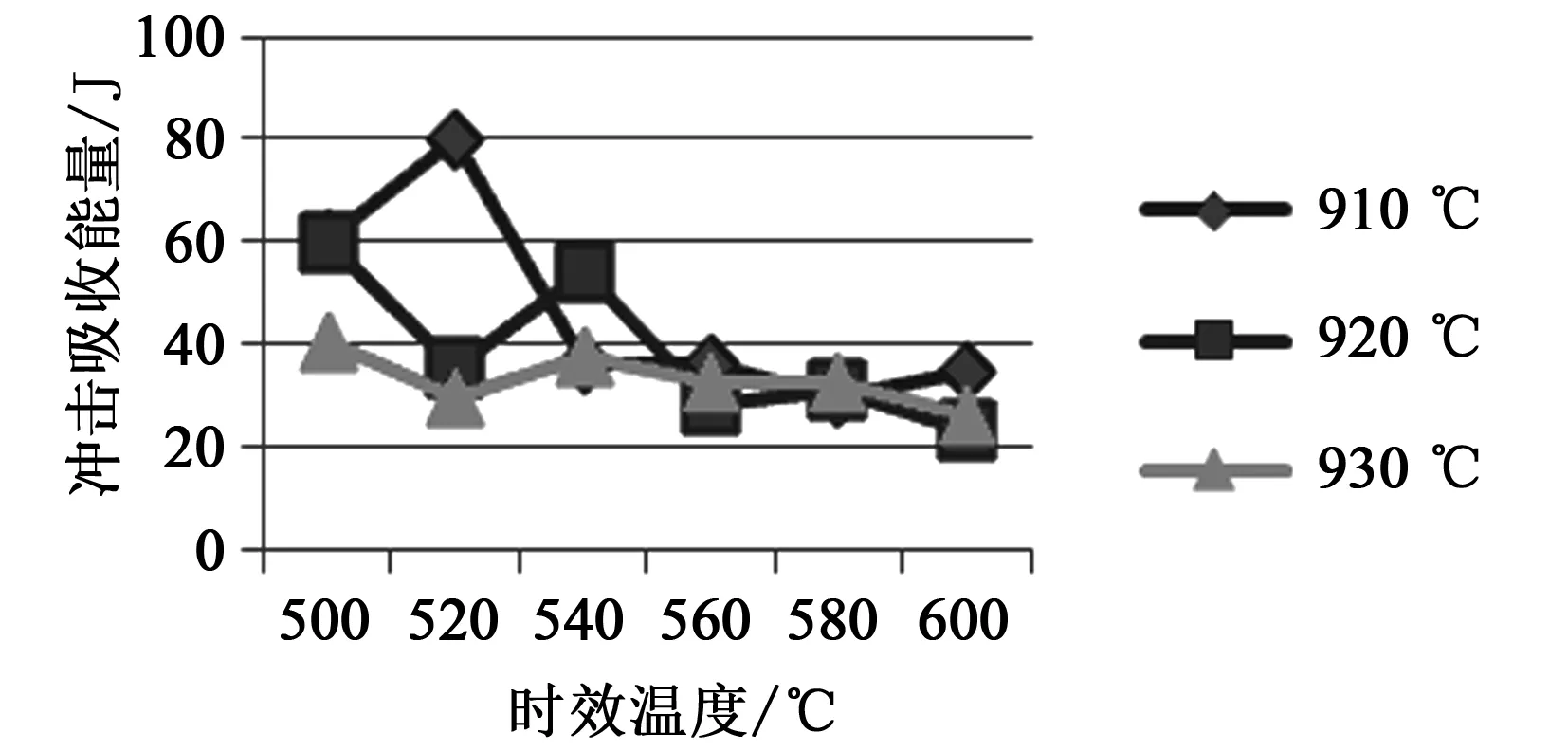

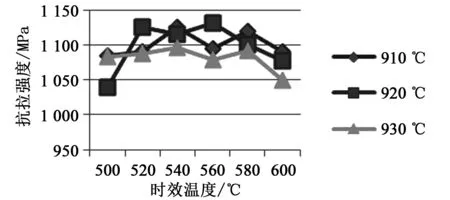

图7所示为有效尺寸40 mm(SL03)TC4钛合金在不同固溶、时效温度下的室温抗拉强度。由图7可以看出,其抗拉强度随着时效温度的升高整体趋势先出现升高,然后降低;当固溶温度为920 ℃、时效温度为560 ℃时,抗拉强度最好;当固溶温度为910 ℃、时效温度为540 ℃时,抗拉强度较好。图8所示为有效尺寸40 mm(SL03)TC4钛合金在不同固溶、时效温度下的室温延伸率。由图8可以看出,其延伸率随着时效温度的升高整体趋势先出现降低,然后升高,随后降低;当固溶温度为910 ℃、时效温度为560 ℃时,延伸率最好;当固溶温度为930 ℃、时效温度为580 ℃时,延伸率较好。图9所示为有效尺寸40 mm(SL03)TC4钛合金在不同固溶、时效温度下的室温冲击吸收能量。由图9可以看出,其冲击吸收能量随着时效温度的升高整体趋势先出现升高,然后降低,随后升高;当固溶温度为910 ℃、时效温度为520 ℃时,冲击吸收能量最好;当固溶温度为930 ℃、时效温度为580 ℃时,冲击吸收能量较好。

图7 不同固溶、时效温度下的抗拉强度

图8 不同固溶、时效温度下的延伸率

图9 不同固溶、时效温度下的冲击吸收能量

3.3.2 小结

在充分考虑强韧性综合性能情况下,宜选用固溶温度920 ℃、时效温度540 ℃的工艺参数;当对强度要求较高、对韧性要求较低时,宜选用固溶温度920 ℃、时效温度560 ℃的工艺参数;当对韧性要求较高、对强度要求较低时,宜选用固溶温度910 ℃、时效温度520 ℃的工艺参数,但各性能指标波动不大。

4 结语

通过上述研究可以得出如下结论:

1)当固溶温度为910~930 ℃、时效温度为500~600 ℃时,温度变化对TC4钛合金力学性能影响较小。

2)考虑实际生产过程中,需要进行批量生产,且生产的零件尺寸不一,结合生产,热处理过程的较优工艺参数为固溶温度910~920 ℃、时效温度520~560 ℃。