直升机滑油系统过渡风道导流片设计与优化

潘 霖,刘 然

(1.中国直升机设计研究所,江西 景德镇 333001;2. 航空工业新航集团,河南 新乡 453000)

0 引言

滑油系统用于润滑和冷却发动机和减速器的内部齿轮和轴承等部件,是直升机中不可或缺的关键系统。滑油系统中实现冷却功能的核心部件是冷却风扇和滑油散热器,两者之间利用过渡风道连接以输送空气。受直升机主减舱或动力舱空间的限制,冷却风扇和滑油散热器通常无法以理想的方式进行布置,两者往往有相对角度,因此过渡风道的形状相对复杂,其内部流场一般也较为复杂。为优化内部流场,可在过渡风道内部设置导流片进行整流,使冷却风扇产生的冷却空气能更均匀有效地吹向滑油散热器,提升滑油散热器的换热效果,进而提高滑油系统的冷却能力。因此,对导流片设计与优化开展研究具有重要的意义。

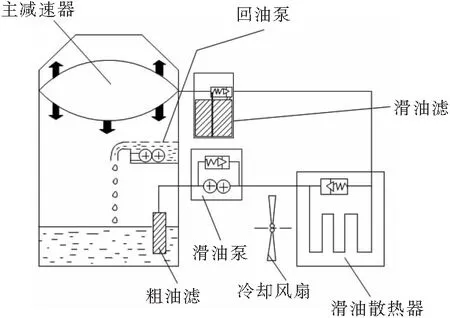

1 滑油系统组成

以直升机主减滑油系统为例,滑油系统主要包括:滑油散热器、冷却风扇、滑油泵、滑油滤、滑油管路、风道组件等,原理图见图1。直升机工作时,主减速器齿轮传动机构带动滑油泵旋转,主减速器油池内的热滑油被吸入,增压后经过导管和粗油滤,送往滑油散热器;冷却风扇工作产生强制冷空气与滑油散热器内部的热滑油进行热交换;冷却后的滑油经管路回到主减速器,通过主减机匣内部通道,分配到各个润滑点;润滑后的热滑油靠自重流入各腔,最终回到主减油池,重新开始新的循环。

图1 主减滑油系统原理图

2 过渡风道

2.1 过渡风道介绍

滑油系统的风道组件通常包括进风道、排风道和过渡风道。其中,过渡风道用于连接冷却风扇和滑油散热器,将冷却风扇产生的空气输送到滑油散热器内部与滑油进行热交换,以实现对滑油的冷却。

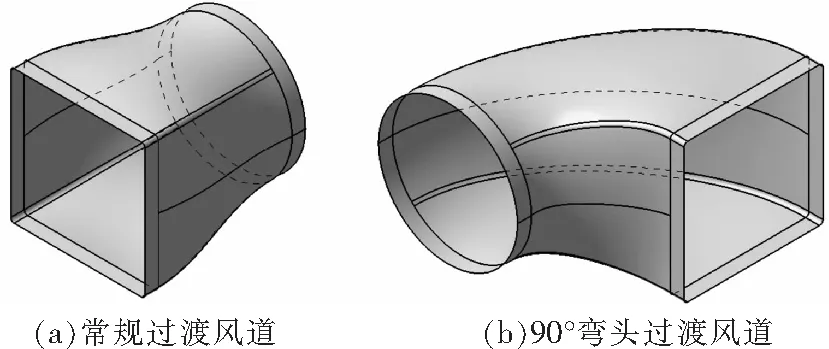

一般,冷却风扇轮廓为圆形,滑油散热器轮廓为方形。取圆形直径为φ200 mm,方形边长为200 mm,使用CATIA软件的创成式外形设计模块对过渡风道进行建模,设计出常规过渡风道外形如图2(a)所示。受机上空间限制,冷却风扇与滑油散热器布置时往往呈一定角度,以典型90°为例,对过渡风道进行建模,设计出90°弯头的复杂过渡风道外形如图2(b)所示。

图2 过渡风道外形

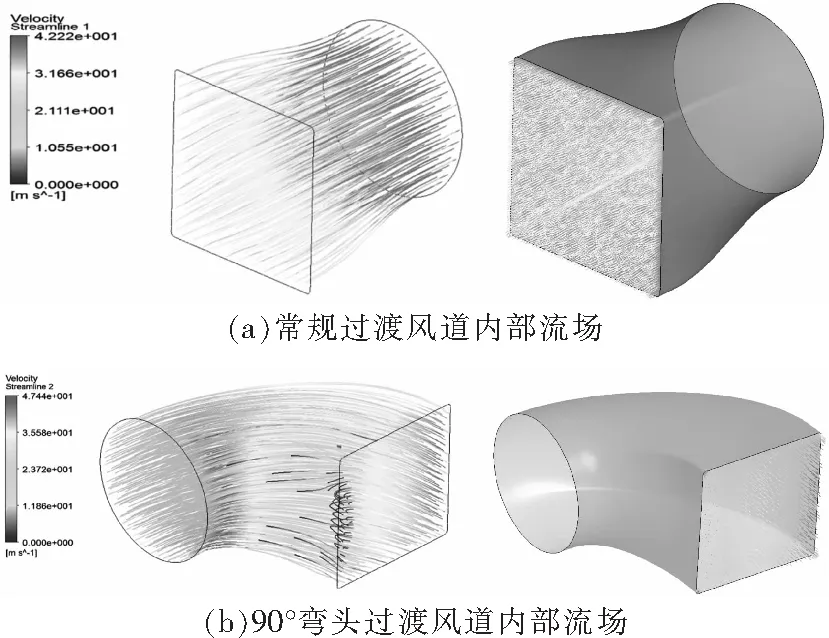

2.2 内部流场分析

使用ANSYS FLUENT仿真软件进行过渡风道内部流场情况的分析。假设圆形入口侧通入均匀的空气,流速为40 m/s,以模拟冷却风扇的工作状态。通过仿真软件求解风道内部流场情况,并着重观察方形出口侧流体的线速度,见图3。由仿真结果可知:①常规过渡风道方形出口处流体线速度较均匀,只在四边圆角处线速度略微偏大,且影响区域较小;②90°弯头过渡风道方形出口处流体速度差异性较大,靠近风道内侧的流体线速度较小,局部区域甚至出现回流现象,靠近风道外侧的流体线速度较大。

图3 过渡风道内部流场分析

90°弯头过渡风道这类形状较复杂的风道,其内部流场也较复杂,出口处流体速度分布不均匀。在这种条件下,滑油散热器芯体的局部区域缺少足够风量参与换热,因此其换热能力未充分发挥。为充分利用冷却风扇产生的空气,提高滑油散热器的换热能力,可在过渡风道内部增加导流片,对空气进行整流以改善流场分布[1];复杂风道中,导流片需要进行合理设计,若设计不合理,导流片不一定能起到改善流场分布的作用,反而会加剧速度场的不均匀程度[2];导流片的分布、数量和间距等因素对整流效果均有影响[3],另外,在过渡风道内部增加导流片,必定将增加风道的重量,同时也给风道加工增加一定难度[4]。针对典型的90°弯头过渡风道,对分布形式、数量和间距等因素进行了仿真分析,以寻求较优的方案。

3 导流片设计及仿真分析

使用ANSYS FLUENT仿真软件进行计算,导流片厚度按照2 mm进行设计,入口空气温度取70 ℃,流速取40 m/s。导流片设计因素包括分布形式、数量和间距,分析的对象为出口流速和风道流阻。

3.1 分布形式

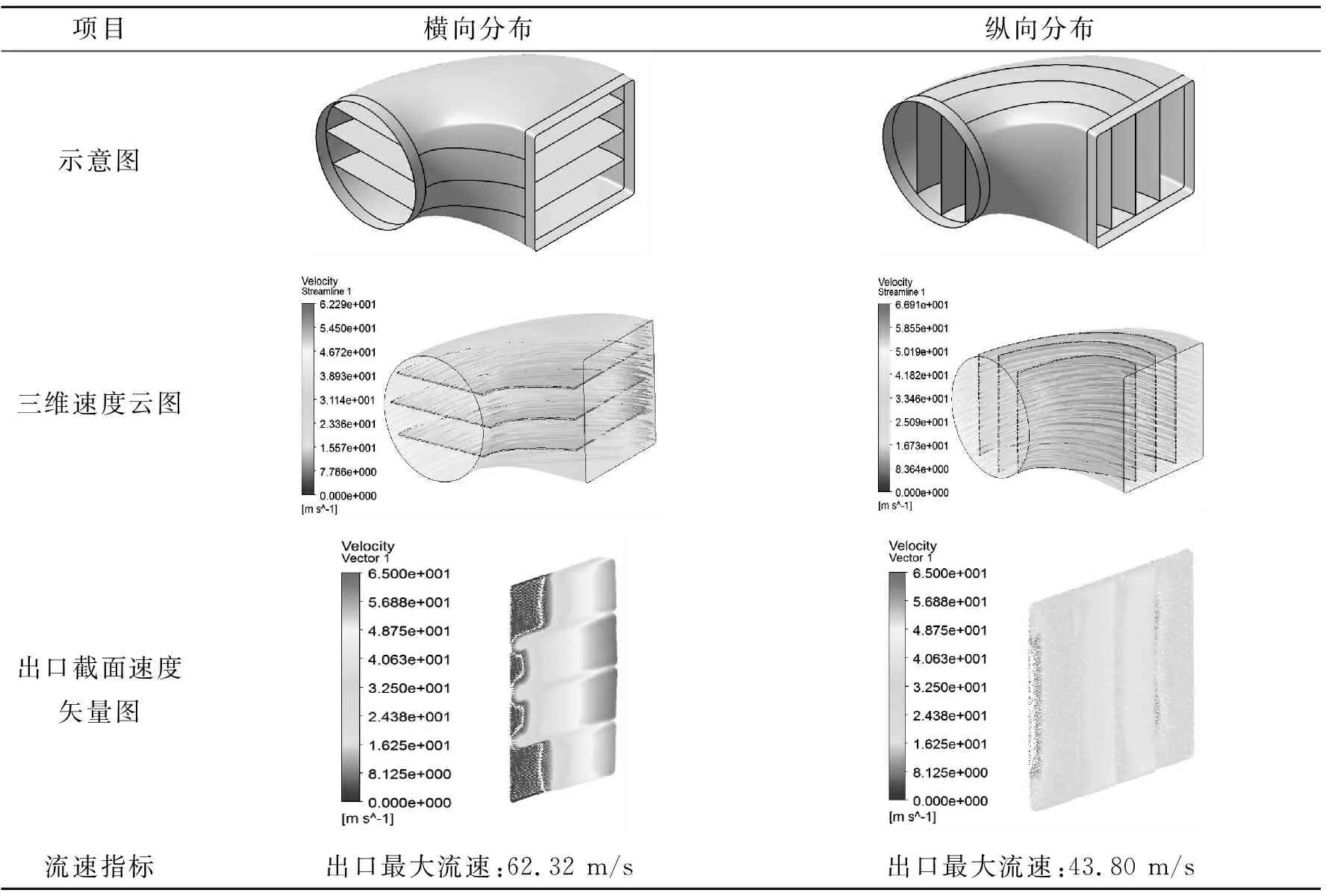

选取横向分布和纵向分布两种典型情况进行仿真分析,结果如表1所示。

表1 不同分布形式导流片分析

由仿真结果可知:①导流片横向分布时,每个小区域内依然呈现靠近风道内侧流速小,靠近风道外侧流速大的状态,且内侧有不小的回流区;②导流片纵向分布时,中间两个区域流速较大,两侧两个区域流速较小,总体流速分布较均匀,内侧的回流区较小;③纵向分布方式下的出口最大流速为43.80 m/s,小于横向分布方式下的出口最大流速62.32 m/s,纵向分布方式的出口流速均匀性更好。

3.2 数量

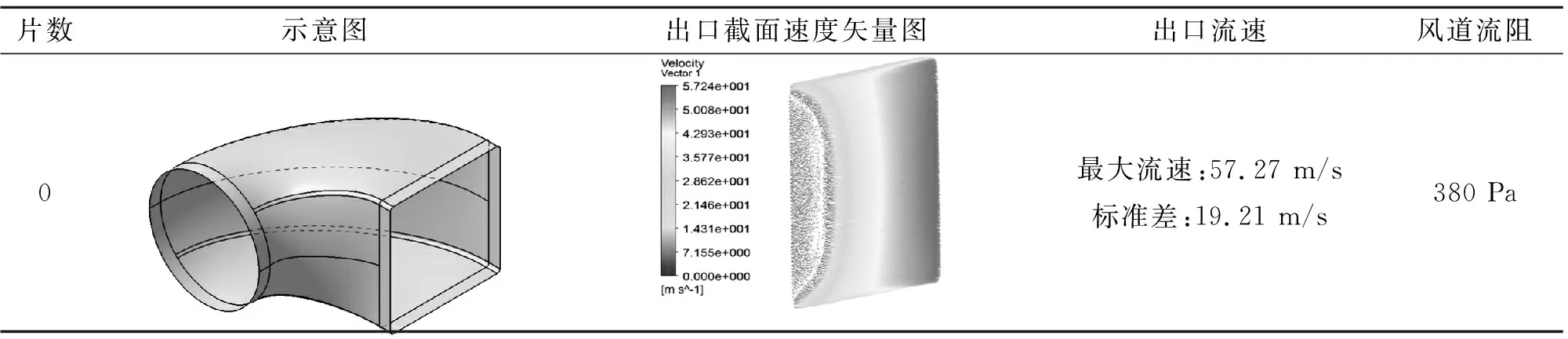

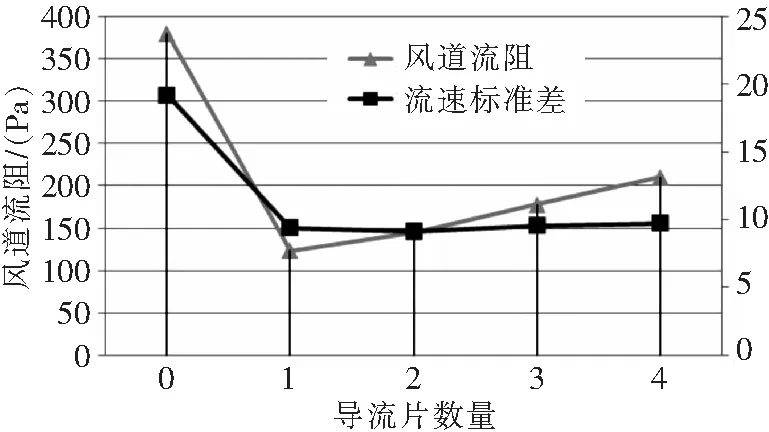

过渡风道内的导流片数量太少,则整流效果有限;数量太多,则导致风道流阻偏大,进而导致风量减少且增加风道重量。为分析不同数量导流片的整流效果,在纵向分布方式下分别以0片、1片、2片、3片和4片导流片为研究对象进行仿真分析,结果见表2、图4。

表2 不同数量导流片分析

图4 导流片数量—流速标准差/风道流阻关系折线图

由仿真结果可知:增加导流片后,出口流速均匀性和风道流阻均得到大幅度改善,但随着导流片数量增加,风道流阻逐渐增大,出口流速标准差先降后增,但总体均匀性变化不大。

3.3 间距

考虑导流片等距分布和不等距分布两个情况,在纵向分布方式下比较不同情况下的整流效果。另外,针对不等距分布,考虑“外宽内窄”和“外窄内宽”两种形式,对比不同形式下流场的特点,结果见表3。

表3 不同间距导流片分析

由仿真结果可知:等距分布与“外宽内窄”不等距分布的出口流速均匀性和风道流阻基本相当,优于“外窄内宽”不等距分布的指标。

4 结论及后续研究方向

本文通过研究复杂过渡风道在不同导流片状态下的流场情况,得出以下结论:

1)复杂风道内部流场混乱,出口处回流区域较大,有必要增加导流片进行整流;

2)针对90°弯头过渡风道,建议导流片按照纵向分布形式进行设计;

3)考虑到过渡风道流阻和重量的影响,导流片数量建议取2片左右,导流片间距按照“外宽内窄”或等距方式进行设计。

由于时间和精力限制,本文所述内容仍不够完备和详细,后续可按以下方向继续进行探索和优化:

1)实际情况下,冷却风扇处输入处的空气并非均匀流速的流体,且未考虑出口处滑油散热器的影响,后续将冷却风扇或其产生的气流以及滑油散热器作为仿真中的一部分,完善仿真模型和边界条件;

2)结合型号研制工作,开展滑油散热器和冷却风扇的性能试验,将试验数据与仿真分析结果进行对比,进一步探索过渡风道导流片的设计和优化。