基于有限元法的NW型行星架结构优化

□ 杜佐飞 □ 汤天宝 □ 余春祥 □ 于海生 □ 孟思宇

无锡星驱动力科技有限公司 江苏无锡 214100

1 优化背景

当前,国内新能源汽车市场已经步入电动化发展时代。电驱系统是新能源整车三大系统中至关重要的机构,直接影响到汽车寿命及驾驶员的安全。电驱系统主要由电机总成、电机控制器和传动总成组成。其中,传动总成中的减速器在传动执行机构中起匹配转速和传递转矩的作用,目的是降低转速,增大转矩,以保证驱动电机的转矩、转速满足整车要求。行星齿轮减速器因行星排轴向空间要求而结构紧凑,具有回程间隙小、精度高、使用寿命长、额定输出扭矩大等优点,被广泛用于电驱系统的传动总成结构[1]。

行星架是行星齿轮减速器传动结构中受力较为复杂的零部件,作为输入构件,承受较大的外加扭矩。由此,行星架的结构强度和刚度对行星轮间的载荷分配及传动装置的承载能力、噪声、振动等有很大影响[2]。

目前,国内学者对减速器进行有限元分析的研究较多,但对NW型行星架进行有限元分析的研究则还比较少。吴迅[2]利用有限元法,在差速减速器行星架前后两侧板和销轴不同配合状态下对行星架进行应力分析,结合分析结果对行星架前后两侧板与销轴之间的公差配合进行优化改进。赵丽娟等[3]对矿用减速器行星架进行有限元分析,获得行星架组件的变形及应力分布。孙黎等[4]对风电齿轮箱低速行星架进行极限强度分析,得到不同加载约束条件下的危险点分布情况。李辉云[5]利用ADAMS构建减速器行星齿轮传动系统的虚拟样机,将齿轮接触间的摩擦因数引入仿真计算,得到齿轮间接触力随速度按非线性曲线变化的结论。涂杰等[6]研究行星架销轴系统在额定工况下的应力与变形分布情况,为行星架销轴系统的设计和实际应用提供参考。

笔者针对某电驱动系统中的NW型行星架结构,在研发初期为确保结构可靠性,采用有限元分析方法进行强度、疲劳分析,并进行结构优化。

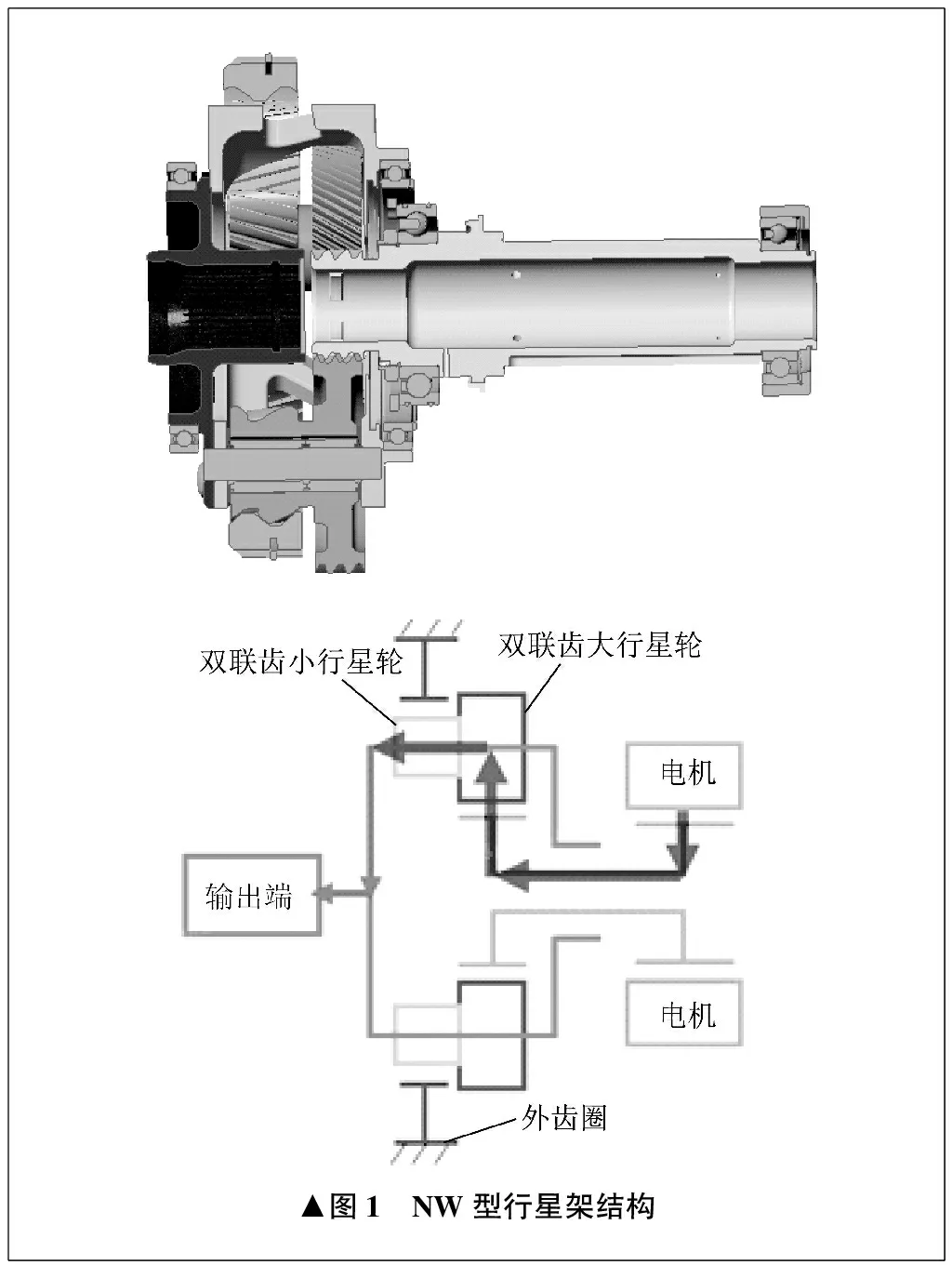

2 NW型行星架结构及工作原理

NW型行星架结构如图1所示,主要由电机轴、行星轮、行星齿轮轴、行星架、行星架后端板、外齿圈等组成。行星轮与电机轴齿轮、外齿圈同时接触,成为多接触结构[7]。

行星轮为双联齿轮,分布为120°,分别装配在三个行星齿轮轴上。行星轮同时与电机轴齿轮和外齿圈啮合。行星架是行星轮的支持构件,行星架后端板通过螺栓与行星架本体相连。外齿圈与电驱壳体固定在一起。以上零部件共同组成NW型行星架结构。

NW型行星架结构通过电机驱动高速旋转的输入轴,直接带动行星轮转动。由于两者齿数不同,导致转速降低。外齿圈因固定在电驱壳体上不运动,便驱动行星架做输出运动。

行星齿轮减速器的扭矩由电机轴直接输入,电机轴齿轮起太阳轮作用,与行星齿轮啮合,将扭矩传递至双联齿大行星轮上。双联齿小行星轮与外齿圈啮合,外齿圈固定在电驱总成壳体上,所以行星齿轮带着行星架绕外齿圈公转。行星架后端板与半轴相连,通过花键将扭矩传递至半轴,进而传递至整车轮毂,为整车提供动力。

3 有限元建模

3.1 模型

有限元模型基于真实物理模型简化而来[8]。本文中用于计算分析的有限元模型和真实物理模型一致,主要包括行星架、行星架后端板、行星齿轮轴、前后滚针轴承、行星轮止推垫片、前后球轴承、连接螺栓等,如图2所示。滚针轴承对行星轮与行星齿轮轴起支撑作用,对滚针轴承进行简化处理,其余零件均按真实物理模型在三维软件中建模,并按实际工作状态进行装配,再进行有限元网格处理。

整个有限元模型有限元网格数共为991 062,节点数共为1 709 134。计算采用修正二阶四面体C3D10M单元类型,采用Abaqus软件进行计算及后处理。

3.2 边界定义

减速器行星机构在实际工作状态时,行星架前后球轴承均固定在壳体上,所以壳体对行星架前后球轴承外圈起支撑作用。同时球轴承因自身功能特性,内外圈间可相对滚动。对于计算边界,前后球轴承内外圈之间建立弹簧连接单元,赋予弹簧刚度,并对球轴承外圈进行1~5个自由度约束。因行星架后端板花键轴为输出端,所以约束其旋转自由度。

3.3 载荷定义

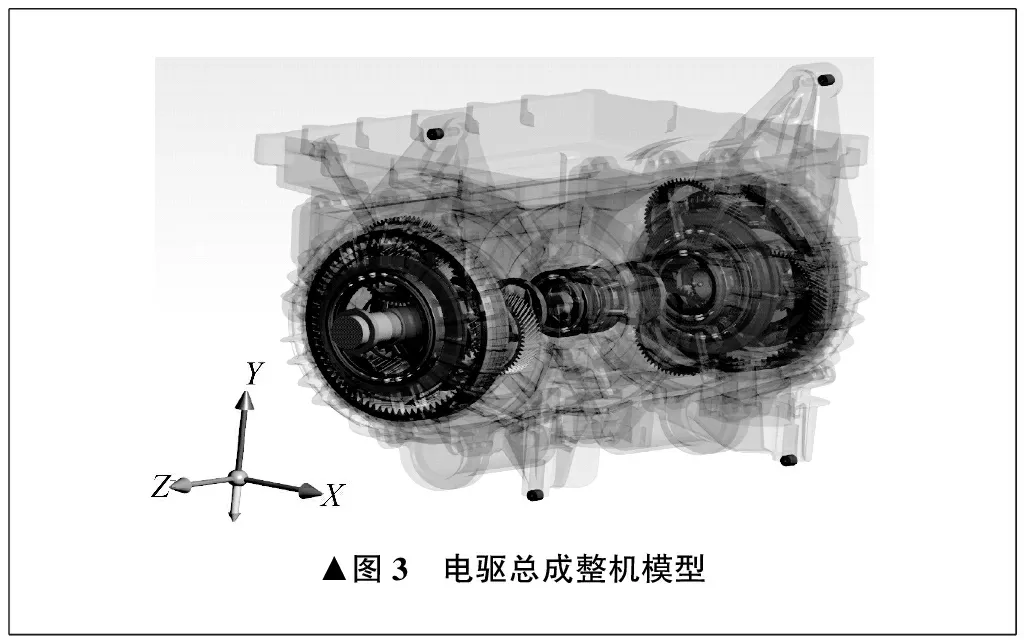

利用Master软件搭建电驱总成整机模型,如图3所示。根据整机实际工作情况,输出不同扭矩工况下NM型行星架结构有限元分析所需要的计算载荷。输出位置位于行星轮与行星齿轮轴中间的滚针轴承处,因为NW型行星架结构中每个行星齿轮轴上有前后行星轮,所以输出载荷时每个行星齿轮滚针轴承处有前后两组载荷。考虑偏载作用,需在行星齿轮轴止推垫片上加载相应轴向力及扭矩。

电驱总成在工作时有正驱和倒拖等工况,正驱扭矩为415 N·m,倒拖扭矩为284 N·m。计算载荷见表1,节点位置如图4所示。

表1 计算载荷

在NW型行星架结构设计初期,考虑成本及加工工艺等因素,行星架和行星架后端板分别采用不同材料加工。为了后期维护及拆装方便,行星架和行星架后端板不用焊接连接,而采用螺栓连接形式。螺栓规格为普通螺纹M8、12.9级。根据计算所得螺栓预紧轴力为12.68 kN~28.56 kN。

因为正驱工况载荷大于倒拖工况,所以在后文,仅列出正驱415 N·m工况下的有限元分析结果。

3.4 材料属性定义

对NW型行星架结构进行有限元分析,行星架和行星架后端板两个零部件的材料属性见表2。

表2 材料属性

4 有限元分析结果

4.1 评估内容

对NW型行星架结构进行有限元求解计算后,考虑实际功能需求,主要从以下方面进行评估:① 对行星架及行星架后端板进行强度分析[9];② 对行星齿轮轴进行相对变形量分析;③ 对螺栓利用率进行分析;④ 根据工程需求对NW型行星架结构进行疲劳校核。

相对变形量Drelative计算式为:

(1)

式中:x1、y1、x2、y2为行星齿轮轴端面P1、P2两点在最大扭矩下的位移结果坐标,如图5所示。

4.2 应力云图

在正驱415 N·m工况下,行星架最大应力为233 MPa,行星架后端板最大应力为383 MPa,分别如图6、图7所示,均小于材料屈服强度。

4.3 行星齿轮轴相对变形

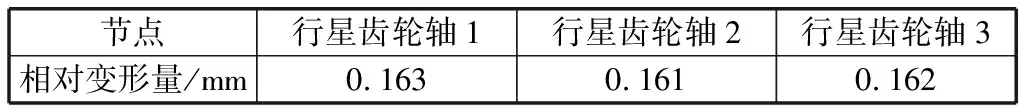

在正驱415 N·m工况下,行星齿轮轴相对变形最大值为0.163 mm,变形量较大。行星齿轮轴相对变形见表3,目标为不大于0.05 mm。

表3 行星齿轮轴相对变形

4.4 螺栓利用率

在正驱415 N·m工况下,行星架拧紧螺栓在实际工作状态下,最大螺栓利用率为99.97%,螺栓有发生松脱风险。螺栓利用率见表4,目标为低于95%。

表4 螺栓利用率

通过上述分析,可以看出NW型行星架结构在前期设计状态下,行星架及行星架后端板强度没有问题,但行星齿轮轴变形量较大,这将对行星齿轮在传递扭矩时产生严重的错位误差,进一步导致行星齿轮间产生敲击等问题。螺栓利用率过高,将导致行星架在工作期间螺栓扭紧力矩不够,行星架后端板在传递扭矩时与行星架发生松脱,进而使行星机构无法正确传递扭矩,使整个电驱总成无法正常工作,甚至会产生严重的安全事故。必须针对以上两点进行优化。

5 优化方案分析

5.1 优化方案

针对上述分析,根据实际工程项目经验,对NW型行星架结构提出如下优化方案:① 将行星齿轮轴与行星架间由间隙配合调整为小过盈配合;② 将行星架与行星架窗口区域圆角连成一体,提高此区域的连接刚度,如图8所示;③ 增大行星齿轮轴的直径,提高弯曲刚度;④ 在螺栓规格保持不变的情况下,螺栓拧紧方式采用扭矩+转角形式,增大螺栓拧紧力,或直接更改螺栓直径及扭矩,增大预紧力。

针对以上优化方案,因为NW型行星架结构设计考量及行星齿轮轴是统一沿用件,所以第③条未采纳,其余均采纳。在螺栓规格保持不变的情况下,最小预紧轴力增大至26.03 kN。行星架与行星齿轮轴由间隙配合调整为-0.026 mm小过盈配合。对于行星架板与行星架窗口区域,适当提高连接刚度。

5.2 优化后有限元分析

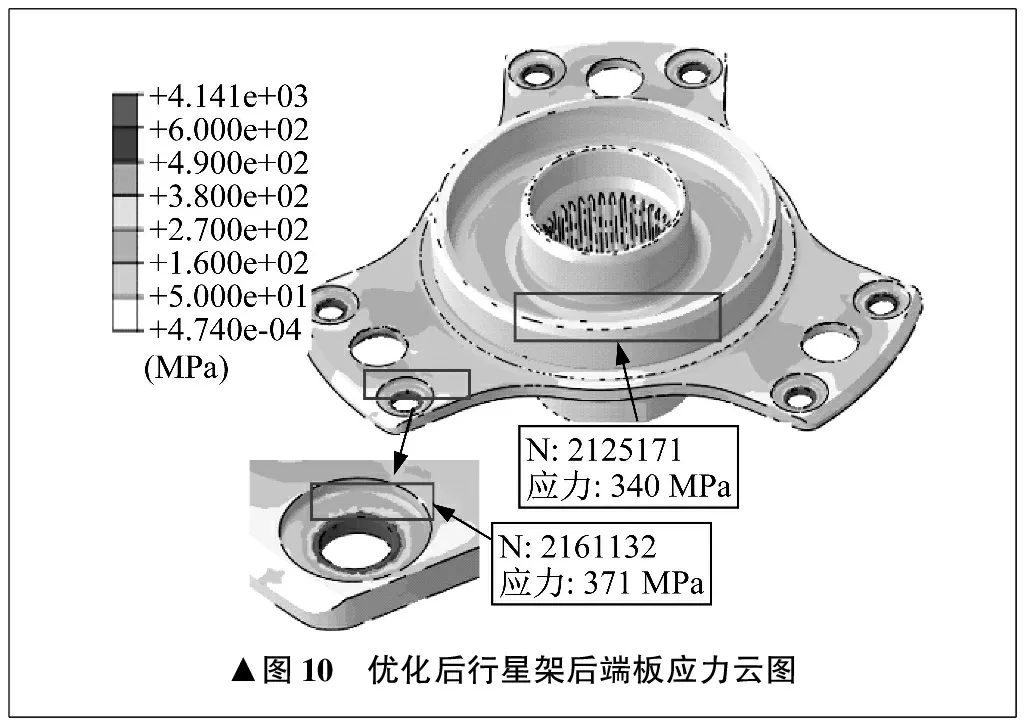

优化后,在正驱415 N·m工况下,行星架最大应力为244 MPa,行星架后端板最大应力为371 MPa,分别如图9、图10所示,行星架强度满足要求。

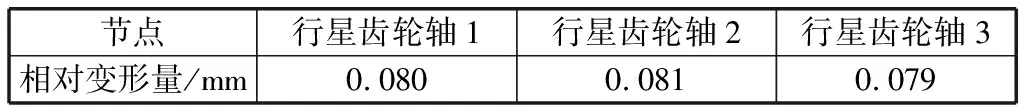

优化后,行星齿轮轴相对变形最大值为0.081 mm,见表5,较优化前改善明显。

表5 优化后行星齿轮轴相对变形

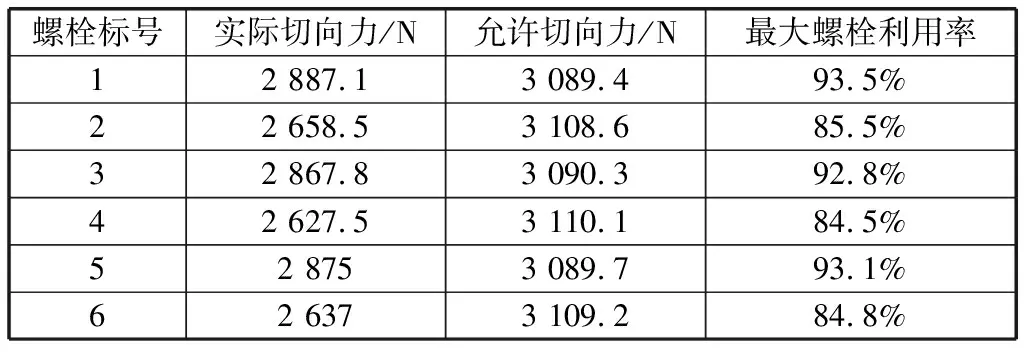

优化后,最大螺栓利用率为93.5%,见表6,尽管安全余量较小,但是满足目标要求。优化后,螺栓扭紧力矩满足要求。

表6 优化后螺栓利用率

针对行星齿轮轴相对变形量与目标值差距较大这一情况,经与项目专家评审,一致决定可对标同类型竞品机的类似结构。

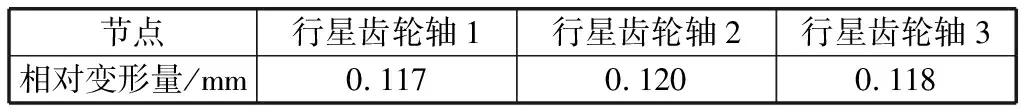

对同类型竞品机进行分析,保持所有外界边界条件一致。经分析,竞品机行星齿轮轴相对变形最大值为0.120 mm,见表7。竞品机行星齿轮轴相对变形大于优化后的行星齿轮轴相对变形。

表7 竞品机行星齿轮轴相对变形

后期经过对比及评审,一致认为优化后的行星齿轮轴相对变形可以接受。

6 疲劳分析

6.1 累积损伤寿命计算

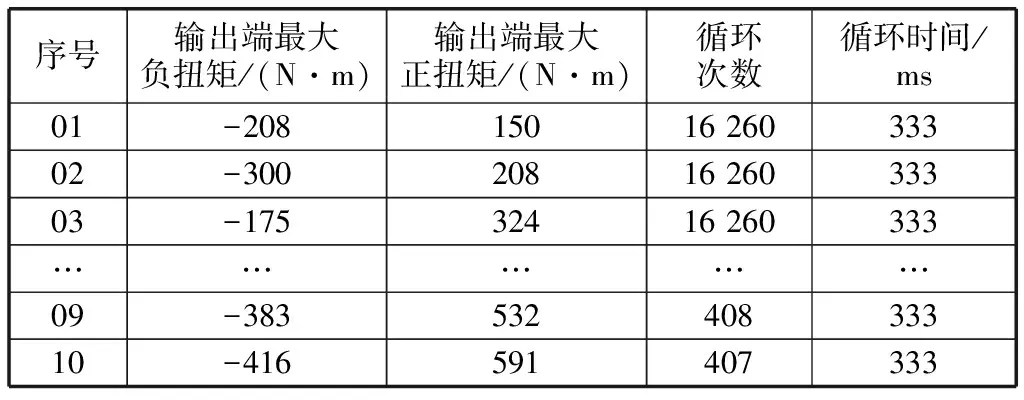

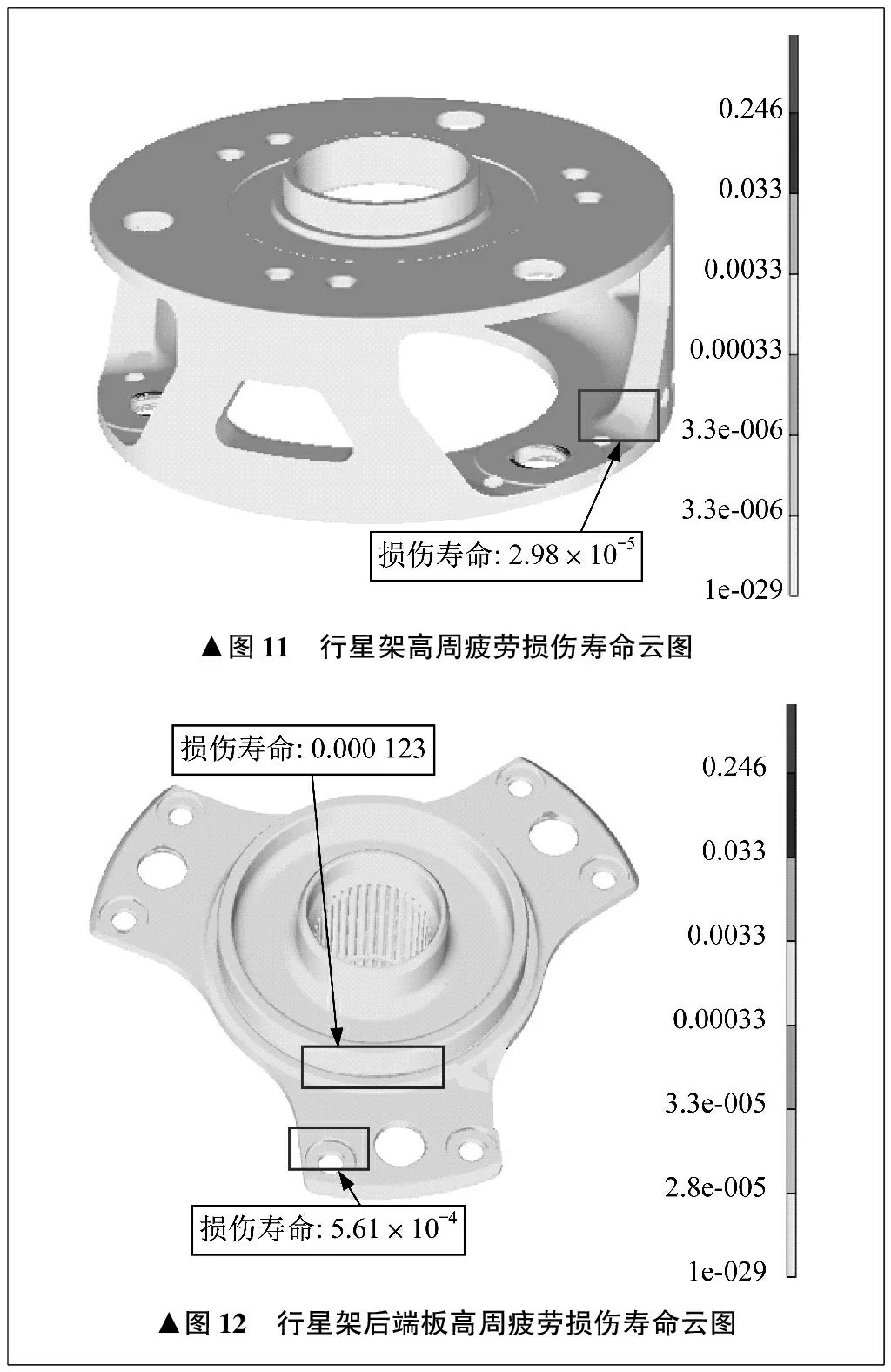

根据设计验证需要,对NW型行星架结构进行高周疲劳分析,其中,高周疲劳载荷工况由试验大纲载荷谱而来,见表8。进行高周疲劳分析,先根据各循环工况进行强度计算,再根据每个工况的应力结果,在疲劳软件中叠加循环次数,进行损伤累积计算[10-11]。

表8 高周疲劳试验大纲载荷谱

经过高周疲劳计算,NW型行星架结构累积损伤寿命最大为2.98×10-5,行星架后端板累积损伤寿命最大为5.61×10-4,分别如图11、图12所示。行星架损伤寿命安全裕度较大,无发生疲劳破坏风险。

6.2 试验验证

对NW型行星架结构进行高周扭转疲劳试验,试验所用工况和试验大纲要求保持一致。试验开始前,对减速器进行正反转各60 s润滑试验,再对减速器按试验工况在高周扭转疲劳试验台架上进行扭转疲劳试验。高周扭转疲劳试验台架如图13所示。

试验完成后,对减速器花键、齿、轴及行星架等进行探伤检测。检测结果显示以上零部件均未出现目视可见的磨损和塑性变形,机械结构探伤检测无裂纹,密封结构均未出现损坏,机械件未出现运转损坏。可见,NW型行星架结构经高周扭转疲劳试验后,满足试验检测要求。

用有限元法对优化后的NW型行星架结构进行疲劳计算,发生失效风险较小,与试验结果高度吻合,说明用有限元法对前期行星架结构设计具有切实可行的指导意义。

7 结束语

笔者基于有限元法对NW型行星架结构进行仿真校核,根据实际工作需求,从应力、行星齿轮轴相对变形量、最大螺栓利用率三个方面进行评估。通过仿真,可以看出NW型行星架结构可靠性优良,但存在行星齿轮轴相对变形量较大及最大螺栓利用率不足等风险项,这将使NW型行星架结构在工作中有产生齿轮敲击及松脱等风险。

针对识别的风险,对NW型行星架结构进行优化,并与竞品机进行对比分析。优化后行星齿轮轴最大变形量优于竞品机,最大螺栓利用率满足目标要求。组织评审,一致认为优化后的NW型行星架结构在运行过程中产生风险较小。最后对优化后的NW型行星架结构进行疲劳损伤寿命校核,得到发生疲劳失效风险较小,与后期试验结果高度吻合。

用有限元法对NW型行星架结构在设计初期进行校核,可以有效规避存在的设计风险,为后期优化提供方向,并且可以有效节约设计成本,能够为后期试验提供支撑。