优化级配的混合砂细石混凝土在试验梁中的应用

陈怀飞

(江苏瑞沃建设集团有限公司,江苏 扬州 225600)

细石混凝土一般指最大骨料粒径≤15 mm 的混凝土,目前广泛应用在各种垫层、二次结构、结构基础、桥梁支座垫石,支撑垫混凝土面层、伸缩缝、路面、机场跑道快速养护修补、预制混凝土制品缺角及裂缝修补等方面。细石混凝土以其骨料粒径较小、流动性相对较好的优点,被以上的钢筋密集或浇筑层较薄的混凝土结构大量应用。随着我国天然河砂资源逐渐枯竭,机制砂得到大量应用,但机制砂细度模数偏大、棱角明显、石粉含量偏高,拌制成混凝土容易出现混凝土性能欠佳,影响混凝土质量的情况,所以目前市场上主要用天然砂掺配机制砂使用,以混合砂的形式改善混凝土性能。

研究背景为江苏瑞沃建设集团有限公司装配式基地与东南大学交通学院合作的装配式桥梁相关课题,设计了一种经过优化骨料级配的高强度细石混凝土,应用于装配式桥梁中的波形钢腹板试验箱梁,以解决其关于强度、流动性和骨料通过性的要求。

1 试验内容

1.1 原材料主要参数

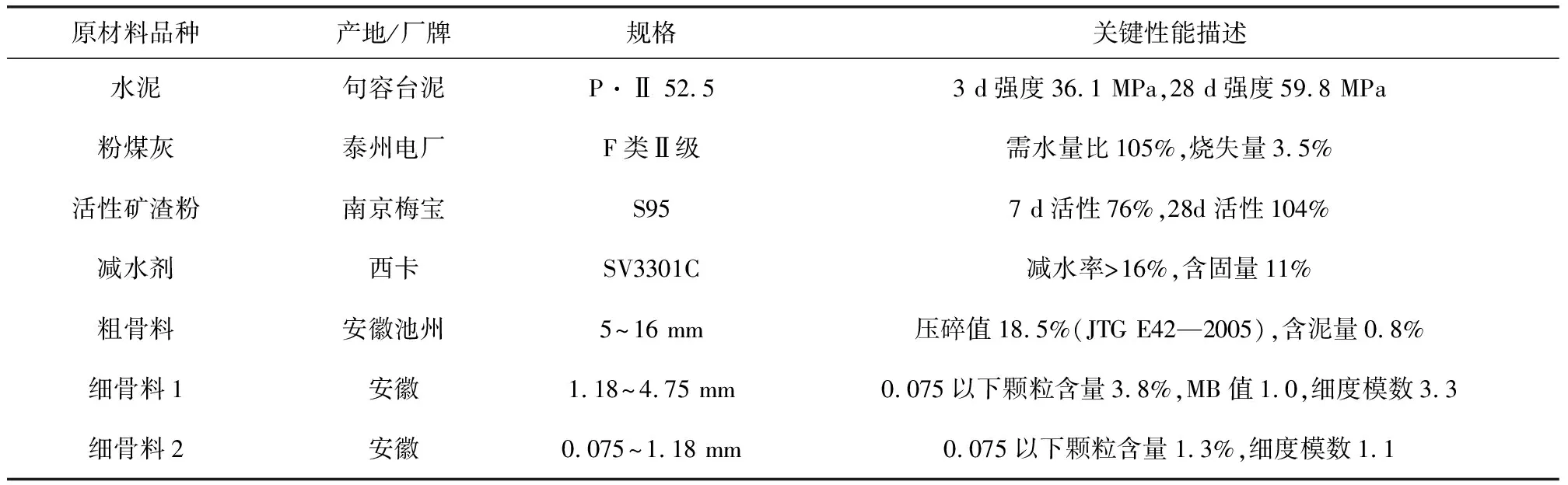

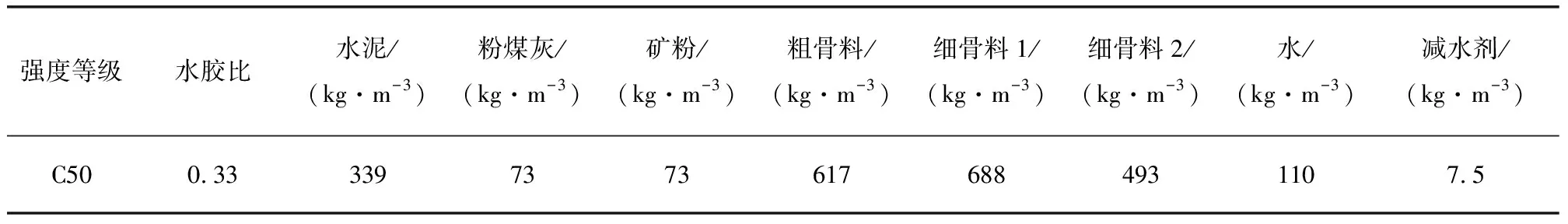

本次试验的主要应用对象为波形钢腹板试验箱梁,根据其强度为C50的设计要求,试验选择使用P·Ⅱ 52.5硅酸盐水泥,这样可以用较低的水泥用量达到设计强度,保证混凝土的工作性。考虑其通过性、保护层厚度较小的特点,粗骨料粒径选取5~16 mm连续级配碎石,且为了方便骨料级配的掺配调整,细骨料采用1.18~4.75 mm的机制砂和0.075~1.18 mm的特细砂两档配置,能够保证级配连续、可调整。粉煤灰、活性矿渣粉在本次试验中作为胶凝材料掺合料,既可以替代水泥,又可以增强混凝土的黏聚性和保水性,保证混凝土后期强度。减水剂采用西卡高效减水剂,在推荐掺量情况下具有>16%的减水率,选择采用11%左右相对较低的固含量降低了减水剂的敏感性,可以更好地控制混凝土工作性。具体材料参数如表1所示。

表1 试验用混凝土原材料规格参数

1.2 各级骨料

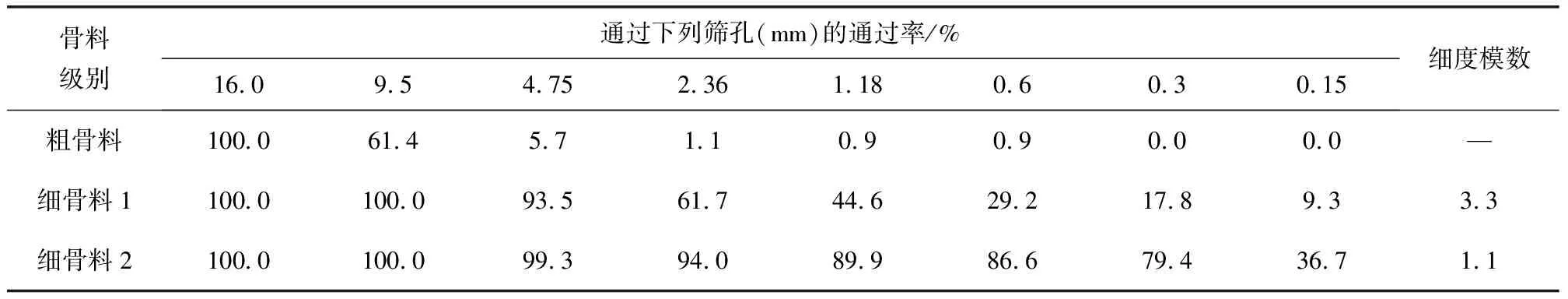

试验共采用三档骨料,将骨料按照《公路工程集料试验规程》(JTG E42—2005)进行筛分。考虑到方便最大密度理论的计算,筛分结果以各级筛孔通过率为数据结果,具体筛分数据如表2所示。

表2 各级骨料筛分数据

1.3 基于最大密度理论的级配试算

(1)最大密度理论原理

郑东辉[1]提到富勒(W.B.Fuller)在20世纪初便对级配曲线进行试验研究,试验采用1 m3箱子,将不同粒径的集料堆积进去进行筛分试验,记录每一次的质量通过率和筛孔尺寸之间的关系,发现当二者呈现抛物线关系时,矿质混合料组合具有最大密度。

有学者认为:由于混凝土为多元多相水泥基复合材料,根据这一特点,最大密度理论提出应由水泥基胶材浆体体积、空气体积和砂、石体积组成的配合比设计原则[2-3]。砂、石用量按保证最大堆积密度的设计方法确定,如公式(1)所示。

(1)

式中:Pi为孔径为di的筛子的通过率,%;di为骨料粒径,mm;D为所有骨料最大粒径,mm;c为根据稠度和设计坍落度确定的指数。

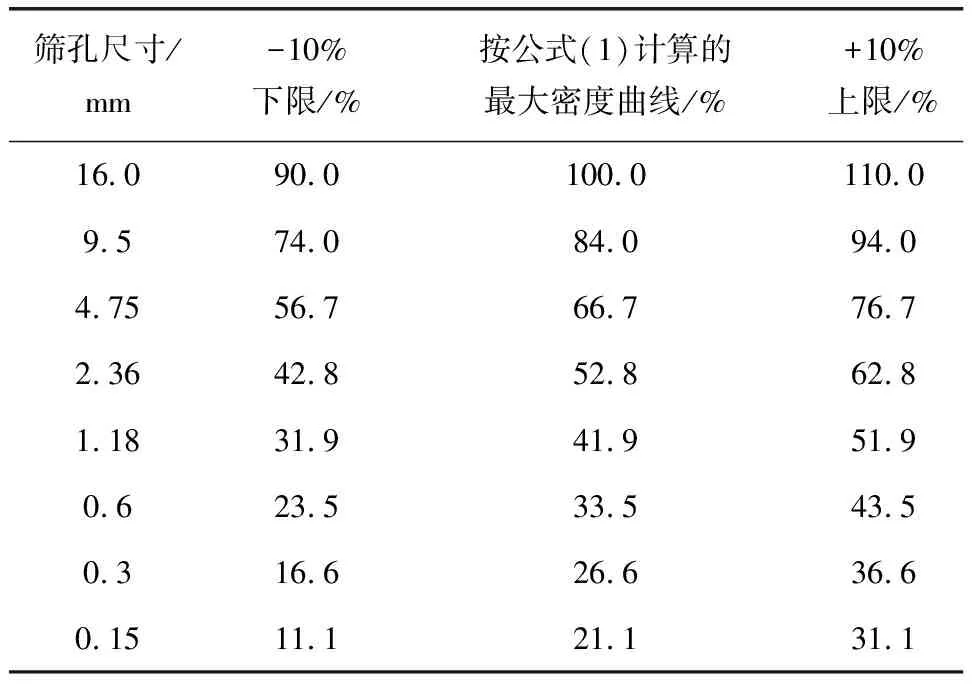

根据傅沛兴[3]的理论,最大密度原理又随着混凝土稠度坍落度的不同,采用不同的指数。公式(1)在试配坍落度>160 mm的混凝土时,c值取1/3,根据该理论,试验选取表3的合成级配曲线为目标曲线值,采用各级上下10%的范围作为区间。

表3 根据最大密度理论计算的目标级配区间

(2)级配试算

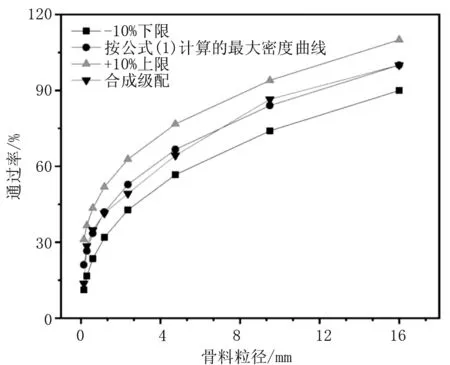

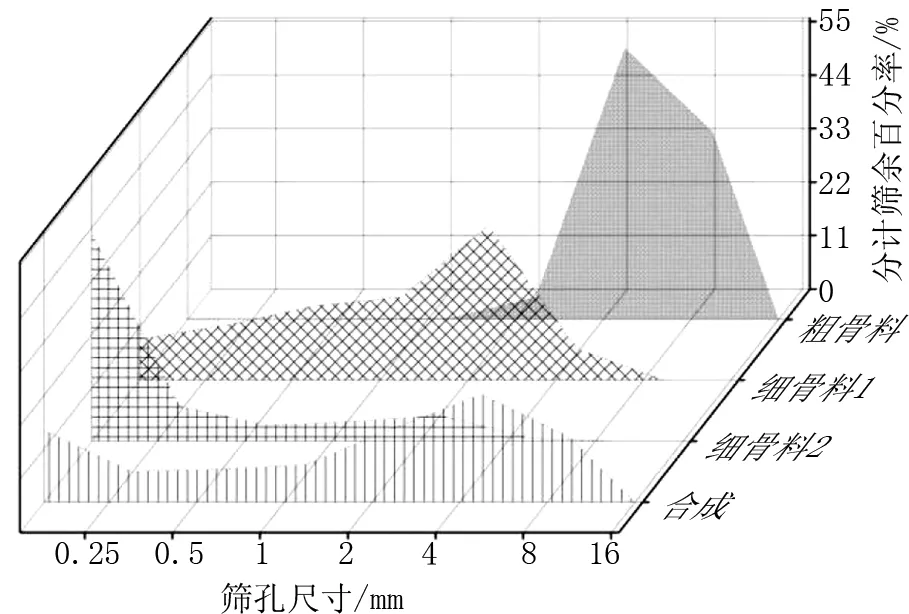

骨料级配由试算法确定,三档骨料的掺配合成曲线应满足由公式(1)计算的最大密度曲线确定的目标区间要求,由试算法并经大量试验,当试验采用的m粗骨料∶m细骨料1∶m细骨料2=35%∶38%∶27%时满足目标级配区间。试配之后的曲线在区间的情况如图1所示。由图2可以看出各级骨料的分计筛余情况,合成前粗骨料主要集中在4.75~9.5 mm筛孔档位,细骨料1分布在0.15~4.75 mm筛孔档位,细骨料2主要分布在0.075~1.18 mm筛孔档位之间,合成级配则各档位均有分布,在相对较粗的4.75 mm筛孔处和相对较细的0.15 mm筛孔处出现波峰,即这两处的分计质量较大。

图1 合成级配

图2 分计筛余结果

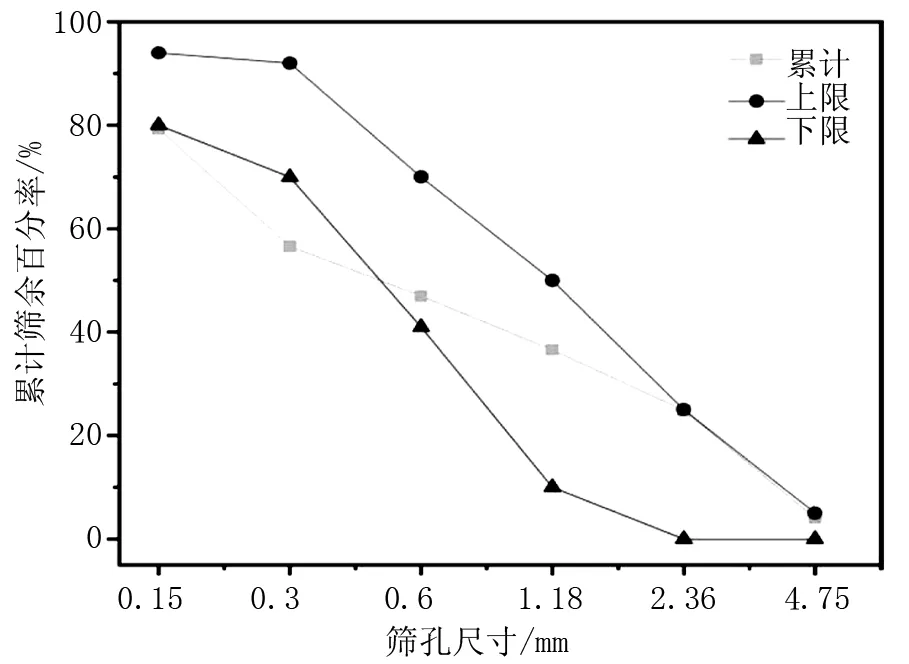

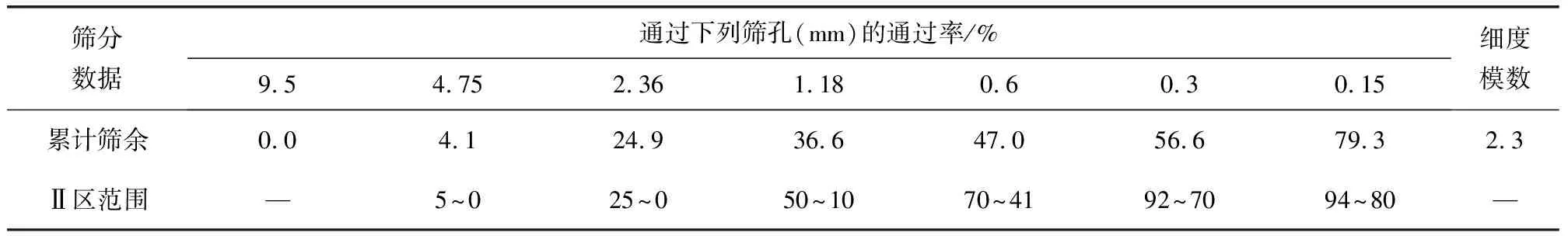

此时,合成级配中细骨料1和细骨料2按照计算比例掺配的累计筛余数据如表4所示。按最大密度理论中坍落度>160 mm公式计算的细骨料合成级配与《建筑用砂》(GB/T 14684—2022)中推荐的Ⅱ区间有所区别,主要在于0.3 mm筛孔及以下的集料分计筛余大于规范推荐,可以从图3看出,0.3 mm 筛孔及0.15 mm筛孔累计筛余百分率均低于规范推荐的区间,0.15 mm以下细骨料偏多。从实际应用的经验来看,设计坍落度越大的混凝土用水量越多,浆骨比偏大,细集料的细料偏多可以更好地保水,保证混凝土的黏聚性。

图3 细集料累计筛分数据

表4 细集料合成筛分数据

1.4 混凝土配合比试验

(1)确定试拌配合比

由试验所对应的工程案例,波形钢腹板试验梁的强度设计值为50 MPa。后期试验需破坏梁体,试验加载装置能够提供的试验力值有限,为保证梁体能够顺利破坏,混凝土28 d强度无需过度富余,强度保证28 d时在50~55 MPa之间,所以试验确定以水胶比0.34为基准,上下各0.01范围浮动。为最大限度保证混凝土的黏聚性、保水性、和易性,配合比中掺入粉煤灰和矿渣粉作为掺合料,替代等量水泥,掺量各为胶凝材料总质量的15%。外加剂为减水剂,掺量为胶凝材料的1.5%。

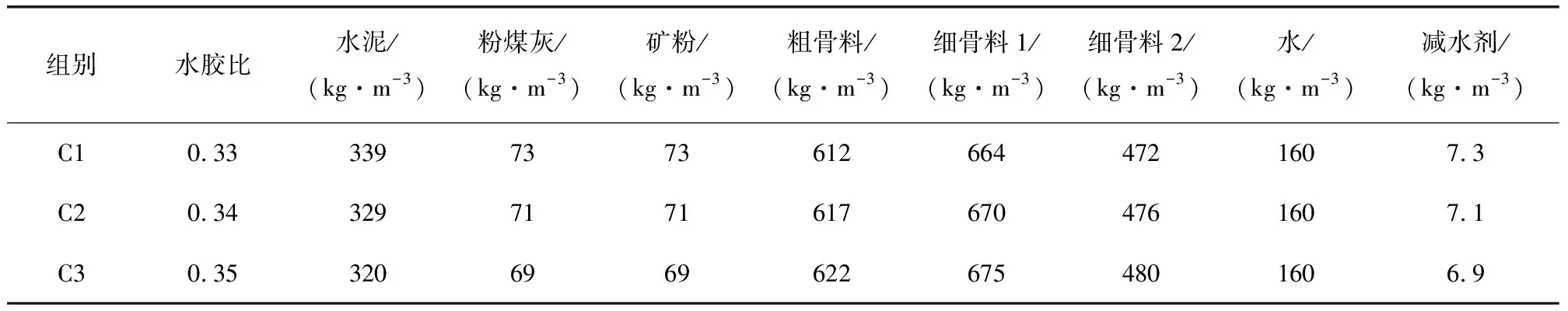

经计算,优化级配的混合砂细石混凝土试验配合比如表5所示,分别为C1组水胶比0.33; C2组水胶比0.34;C3组水胶比0.35。用水量按经验值取160 kg。

表5 混凝土配合比

(2)混凝土性能试验

由表5中确定的试验配合比,试拌了相应组的混凝土,分别检测其出机坍落度、扩展度、和易性,并制作了试块,试验了7 d和28 d强度,出机扩展度测试如图4所示,混凝土扩展较为均匀,展开平整,混凝土中的骨料能够均匀分散开。

图4 扩展度试验

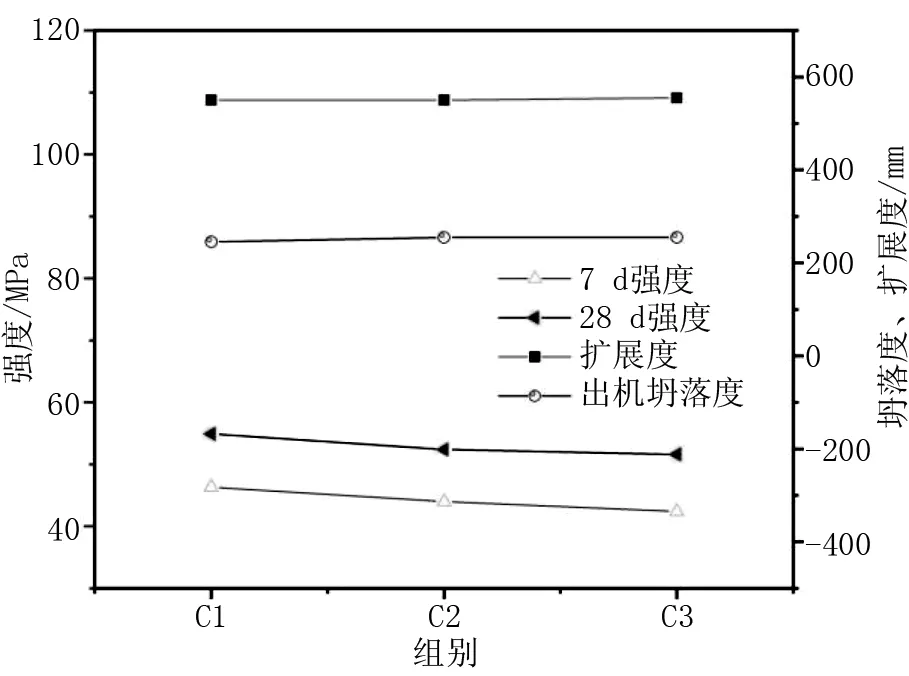

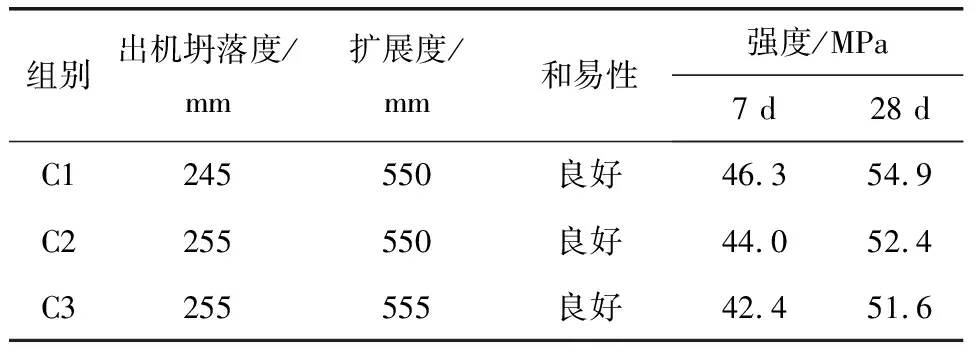

试拌的3组混凝土均按照最大密度曲线进行骨料级配配比,不同的水胶比情况下,未进行砂率的增减。各组的混凝土状态较为接近,均有550 mm以上的扩展度和240 mm以上的坍落度,和易性较好。试验的3组混凝土28 d强度均能够达到50 MPa以上,具体试拌性能参数结果如表6及图5所示,由图5可见,混凝土强度随水胶比增大而平稳降低,扩展度随水胶比增大而平稳增大。

图5 试拌混凝土性能

表6 试拌混凝土性能结果

2 工程应用及效果评价

2.1 施工配比的确定和工程应用

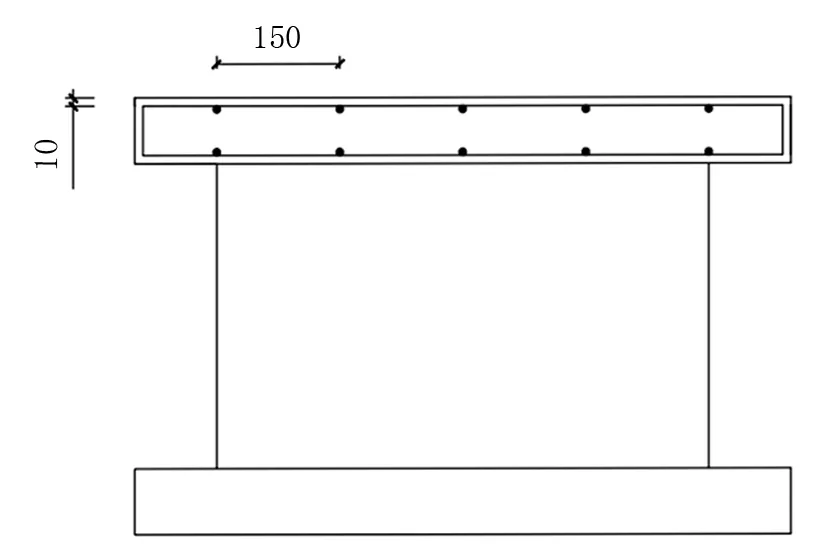

波形钢腹板箱梁是一种新式设计的PC箱梁,其显著特点是采用波形钢板替代传统的混凝土腹板,这样能够在保证梁体弯剪扭承载力的同时降低梁体重量,可以做到更大的跨度,更节约环保,外形如图6所示。试验梁的内部钢筋主要为顶板、底板的主筋箍筋和端头部分的构造筋。因为是试验梁,尺寸比例有所缩小,顶板部分钢筋如图7所示,保护层厚度较小。

图6 波形钢腹板箱梁简图

图7 波形钢腹板箱梁钢筋简图(单位:mm)

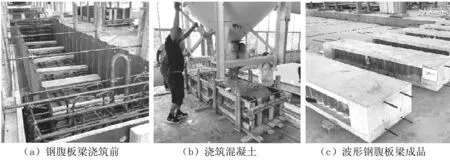

根据试验配合比所应用的试验箱梁相关需求综合考虑,C1组混凝土配合比符合使用要求。结合有关资料、图纸和试验进一步试配,确定施工配合比如表7所示。从2022年7月波形钢腹板试验箱梁底板浇筑,到2022年8月波形钢腹板试验箱梁顶板及端板浇筑完成,搅拌站共向该项目供应了22 m3混凝土,混凝土到场性能均较稳定,流动性较好,填充效果好。到达浇筑现场的混凝土坍落度为250~260 mm,扩展度检测值为560~600 mm,测试数据能够达到试验拌和状态。混凝土浇筑前、中及养护后如图8所示,梁体表面平整密实,无明显气泡、水纹和裂缝。

图8 优化级配的混合砂细石混凝土施工

表7 生产配合比

2.2 应用效果评价

优化级配的混合砂细石混凝土的应用效果较好。在施工过程中,由于混凝土骨料粒径较小,流动性、黏聚性较好,在波形钢腹板箱梁的顶板和底板浇筑中能够较好地流动扩散。因为波形钢腹板箱梁为试验梁,全梁尺寸较小,为缩小模型,不考虑其耐久性,所以设计的保护层厚度小,最薄处保护层厚度不足1 cm,即便在这样的情况下,浇筑后经外观检测,无漏筋、漏浆、蜂窝麻面的情况。

按最大密度理论优化级配的混合砂混凝土,通过堆积试验找到混凝土中各骨料的最大单位重量以寻求最小空隙率,这样较容易获得骨料间最佳比例。而颗粒结构堆积越致密,孔隙率越小,接触点越多,理论上能够获得更高的强度。骨料填隙效果好,则在相同情况下能够以更少的浆体保证混凝土的流动性。在本次应用中也发现,较同等级的细石混凝土,经优化级配后,细石混凝土的流动性明显增强,扩展度大。

另一方面,在应用过程中也发现了两点相对欠缺的地方:(1)从集料级配筛分的数据可以看出,按公式(1)在>160 mm坍落度取值的情况下计算的级配中细料偏多,这样可以保证在设计坍落度较大的情况下有较好的包裹性。在应用过程中发现,这样的级配需要相对普通级配更大的减水剂掺量以保证流动性,且混凝土较黏,优化级配的细石混凝土浇筑应用环境为室内,此级配混凝土如需经过运输或泵送,外加剂中可能需要增加缓凝组分。(2)由于该级配的配置,试验中的混凝土在同样水胶比的情况下,相对于按照规范推荐的0~16 mm连续级配骨料混凝土,强度偏小,类似的应用情况需注意增加富余系数。

3 结 论

本试验研究了最大密度理论优化级配的混凝土的应用效果,经过一系列的试配和应用验证,总结了以下几点结论。

(1)目前建筑市场用砂以混合砂为主,主要为机制砂掺配河砂或江砂,单级配的机制砂棱角性明显,搅拌成为混凝土时流动性较差。经掺特细的江砂混合、级配优化后,混凝土流动性能够满足施工要求。

(2)试验的骨料粒径为0~16 mm连续级配,连续级配混凝土经过级配优化后,混凝土扩展度可以达到试验中的500 mm以上,流动性较好,通过性强,满足大流动性混凝土的要求。

(3)混凝土骨料应根据浇筑物的实际需求选择相应的最大粒径,试验将浆体和骨料分开,在满足浇筑物需求的情况下优化骨料级配,在相应的水胶比下试验其性能,最终选择满足要求的配合比。