影响氨合成产量的因素分析

李泽晋

(山西天脊潞安化工有限公司,山西 长治 046000)

0 引言

目前,工业生产合成氨通常采用哈伯工艺法。在这个生产过程中,需要高温(约400~600 ℃)来激活催化剂,以促使氮分子中的氮氮三键断裂。此外,还需要高压(约20~50 MPa)来促使氮气向正反应方向进行转化。另外,哈伯工艺法还存在着能源消耗高、二氧化碳排放量大等缺陷,所以当前学术界一直在探索一种可替代生产工艺,其中便包括等离子体催化氮合成工艺。然而此工艺难以实现电子密度、电子温度以及电场强度等关键参数的实验测量,加大氨合成产量控制难度[1-3]。因此,介绍一种等离子体流体动力学模型,并根据模型实施氨合成产量影响因素分析,获取最佳氨合成控制参数,将具有一定的现实意义。

1 等离子体流体动力学模型构建

等离子体流体动力学模型综合考虑47 种粒子和包括气相反应和催化剂表面多相反应在内的379 种反应。在这些粒子中,主要包含电子、原子、基态分子、振动激发态峰、电子激发态峰、正负离子、表面吸附离子等;反应的类型有两种,一种是气相反应,另一种是催化反应[4]。催化表面反应包括基态或激发分子的分解吸附反应、表面吸附离子与气相原子/分子间的雷迪尔反应等。

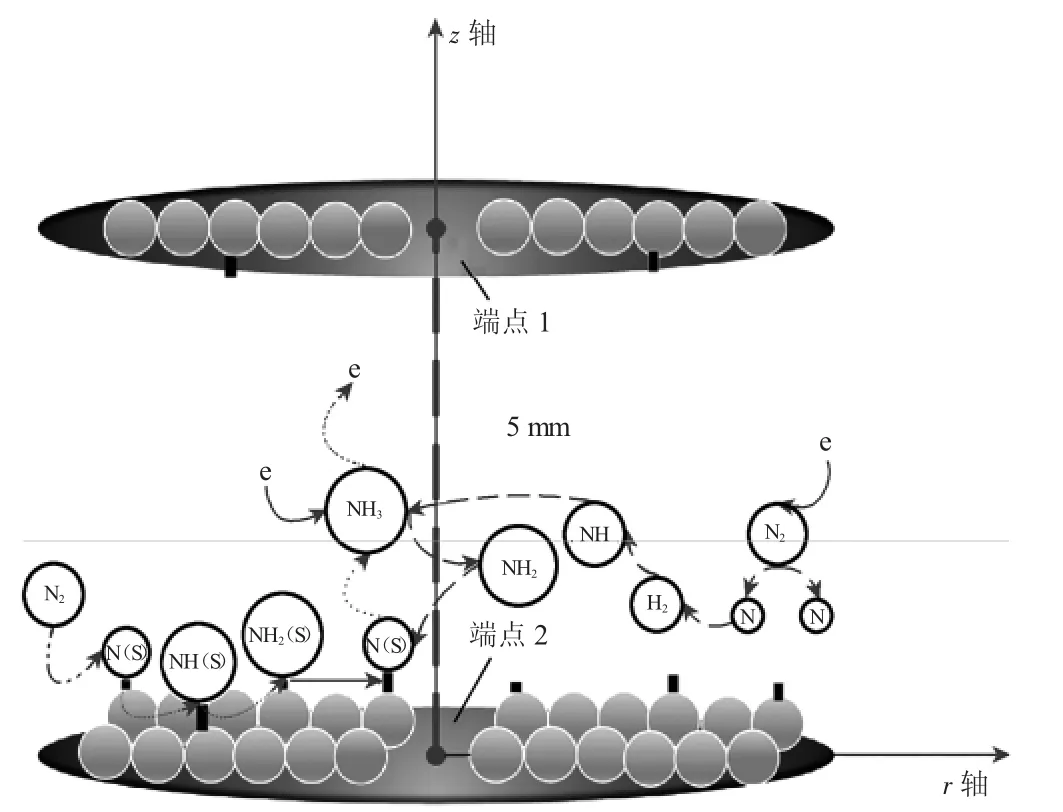

具体构建的等离子体流体动力学模型如图1 所示。该模型适用于常压条件下,等离子体与等离子体的相互作用。假设在两个模型板的电极上发生了一种表面反应,在该模型的两片板的电极上发生了一种表面反应,即当上、下两片板间的间距为5 mm 时,串入镇电流电阻时,在反应区的气体温度是400 K。本项目拟采用等离子体流体力学方法,对反应过程中的电场强度、电子能量等微物理量进行数值模拟,并与传统的等离子体反应器进行比较,得到的数值模拟结果具有重要的借鉴意义。

图1 等离子体流体动力学模型示意图

2 等离子体流体动力学模型仿真分析

在离子体催化氮合成工艺的典型工况条件下,具体仿真分析中拟以等离子体催化氮化技术为研究对象,针对等离子体催化氮气合成过程中,气体压力为101.325 kPa,温度为400 K,初始电子密度与氮氢比分别设为1.1×1014m-3和1∶2,以铁为催化剂,8.2 kV负直流电压。综合分析等离子体催化氮气合成过程中的氮气制备过程,得到氮气的主要反应路线。

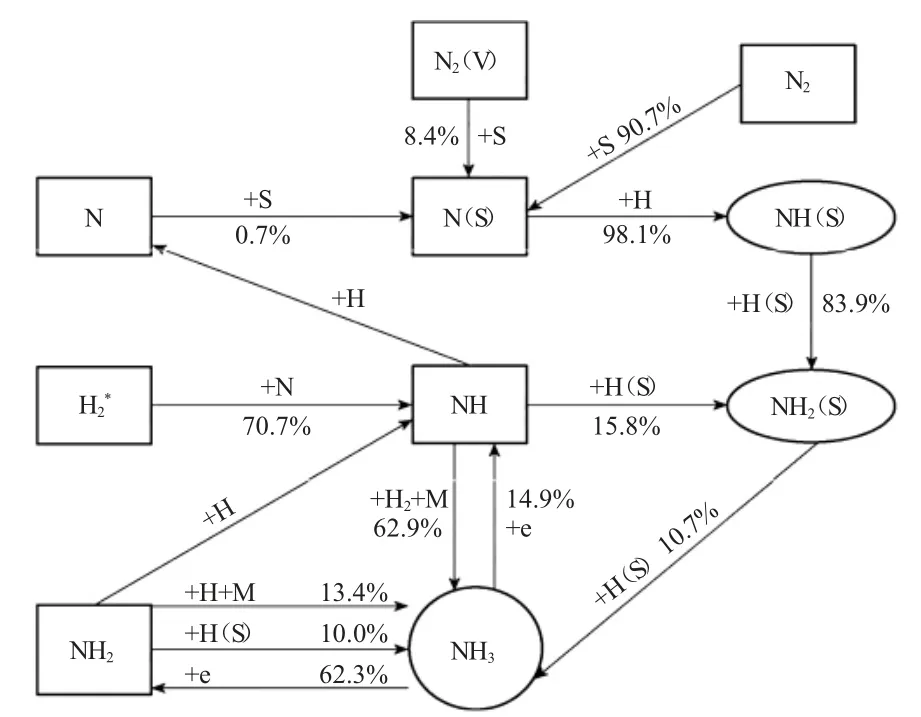

由图2 可知,在气相反应中,NH 是重要的气态颗粒,其在气相反应过程中将会产生三体反应,涉及的粒子包括H2粒子和另一个中性粒子,三体反应生成的氮元素占总氮合成贡献率的62.9%。其中,氮与激发态氮N2*反应时生成的产物(激发态氮)占总氮合成贡献率的70.7%;NH2(S)和H(S)反应生成的产物对总氮的合成贡献达10.7%,并且此反应过程需要NH(S)的参与。结果表明,H(S)和H 的反应过程对NH(S)粒子的形成有明显的促进作用,其贡献率可达到98.1%。该反应的产生机制主要为氮气通过裂解与吸附作用生成H(S),以及分子振动激发态NH3的分解吸收过程也是产生H(S)的重要途径,此过程占总的贡献为8.4%。整个反应过程中,有62.3%的能量损失来自于NH2生成过程,此过程中NH3与电子的碰撞分解,进而出现能量损失情况。

图2 离子体催化氮合成工艺氮合成关键反应示意图

3 影响氨合成产量的因素分析

3.1 外加电压

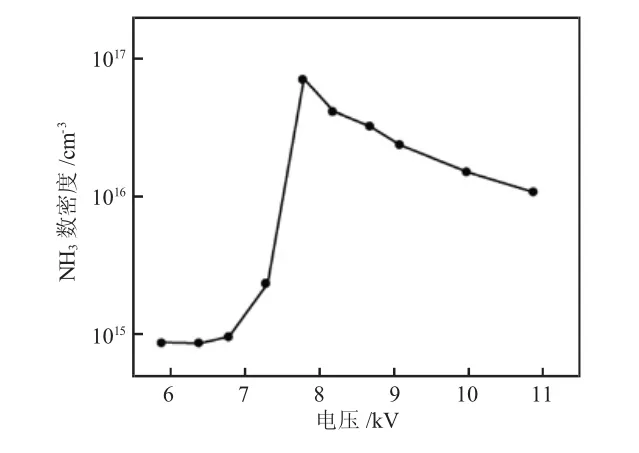

外加电压对NH3数密度的影响仿真分析结果如图3 所示。

图3 外加电压对NH3 数密度的影响

如图3 所示,随着外加电压的持续增加,反应器中可参与氮合成反应的NH3密度也在持续增加,并且在电压为7.7 kV 时达到NH3数密度峰值,对应的密度为7.1×1016cm-3,超过此峰值后,随着外加电压的持续增加,NH3数密度也在持续下降。综合分析后,确认最佳外加电压为7.7 kV。

3.2 初始氮气和氢气比例

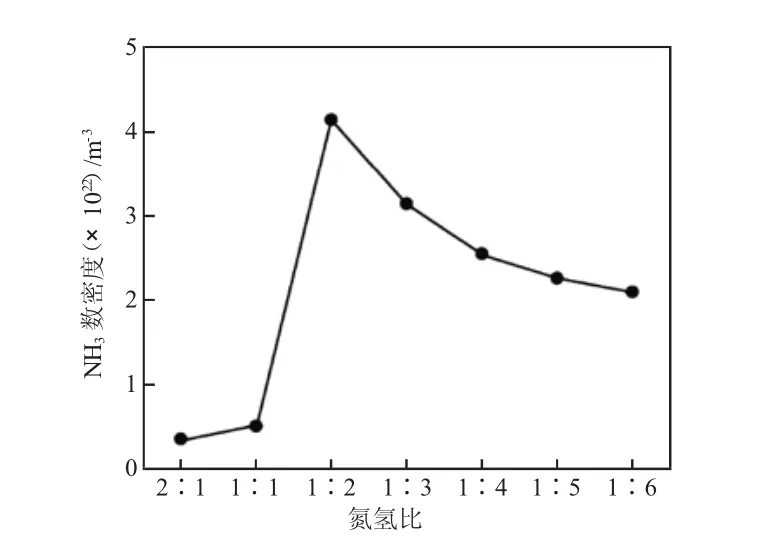

初始氮气和氢气比例对NH3数密度的影响如图4所示。

图4 初始氮氢比对NH3 数密度的影响

如图4 所示,随着仿真初始氮氢比的持续下降,NH3数密度持续增加,并且在氮氢比为1∶2 时达到NH3数密度峰值,对应值为4.2×1022m-3,超过此峰值后,随着初始氮氢比的持续下降,NH3数密度也表现出不断降低的特征。综合分析可知,氨合成中最佳初始氮氢比为1∶2。

3.3 催化剂材料表面活性位点数

目前,经典的数值模拟方法都将催化剂的表面活性值设置为1 015 cm-2,而基于等离子体流体力学模型,假定催化反应只在电极表面进行,且表面积较小[5],因此,采用等离子体流体力学模拟方法,对催化剂的表面活性位点进行全面的研究。

催化剂材料表面活性位点数对氮合成的影响如图5 所示。

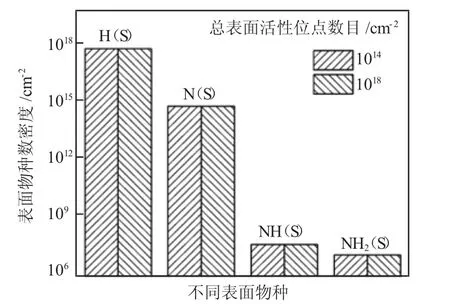

如图5 所示,随着催化剂材料表面活性位点数的持续增加,NH3数密度也略有增加,但整体增加幅度较不明显。总体来说,此仿真结果与提高催化剂材料表面活性位点数可有效增加氮合成产量的物理直觉不相符。为能够进一步加深对问题的了解,仿真分析中还获取了不同催化剂材料表面活性位点数下表面粒子数密度对比结果如图6 所示。

图6 不同催化剂材料表面活性位点数下表面粒子数密度

如图6 所示,在催化剂的表面上,H(S)的密度大约是N(S)密度的3 个量级,这也就意味着H(S)占据了催化剂大量的表面积,导致催化剂的实际生产效率受到严重影响,限制了实际反应过程中催化剂的催化效果。针对此种情况,可以通过有效增强催化剂材料的表面活性位点来提高氨气的产率。因而在氨气生产中可有效采用其他方法进行产量调整,即在氨合成工艺调整中可忽略不同催化剂材料表面活性位点数对氮合成产量的影响,重点使用外加电压和初始氮气和氢气比例调整来实现氮合成产量提升。

4 氨合成产量影响因素最佳参数的工程应用

上文中通过等离子体流体动力学模型,实现外加电压、初始氮气和氢气比例、催化剂材料表面活性位点数三种氨合成产量影响关键因素的仿真分析,进而发现催化剂材料表面活性位点数对氨合成产量的影响较小,而实验结果表明,施加电压、初始氮与氢的配比对实验结果有很大的影响,其中最优的工艺条件是7.7 kV,初始氮氢比为1∶2。为确认离子体流体动力学模型有效性,将仿真分析获得的最佳外加电压和最佳初始氮气比应用于等离子体催化氮合成工艺生产实践,并由此实现应用最佳参数值前后氨合成产量的对比分析。最终研究表明,相较于工艺改进前,改进后氮气产量提高19.89%,此结果证明等离子体流体动力学模型仿真分析具有较强可行性,可在后续氮合成产量影响因素仿真分析中进行参考应用。

5 结语

综上所述,基于等离子体增强催化机理,构建等离子体流体动力学模型。模型可以实现外加电压、初始氮氢比、催化剂材料表面活性位点3 个合成氨产率主要影响因子的模拟计算,并且结合工程应用结果可知,模型仿真结果所获取的最佳关键参数具有较强可行性,所以不仅可将等离子体流体动力学模型应用于仿真模拟实践,还可以根据其所获取的仿真结果对现有生产工艺进行优化调整,提高生产经济效益。