温度对冷却液产品理化性能的影响研究

杨慧洁 樊秀菊

中国石化润滑油有限公司北京研究院

冷却液一般由水、防冻剂、添加剂3 部分组成,具有冷却、防冻、防沸、防腐、防垢等作用,可以在设备工作时对温度进行合理地调节和控制,使设备各部件保持在正常的工作温度。

冷却液已经广泛应用于发动机冷却系统,随着科学技术的发展,冷却液逐渐应用于更多的领域,如轨道交通、新能源汽车、清洁发电、数据中心等[1,2]。不同应用领域冷却液的工作条件不同,如工作温度、涉及的金属材料和非金属材料等。温度对冷却液理化性能具有一定影响,温度不同,冷却液的理化性能不同。截至目前,未见有温度对冷却液理化性能影响的文献报道。在工作温度下,冷却液产品理化性能需要满足一定要求,才能使冷却系统正常工作,因此有必要对温度对冷却液产品理化性能的影响进行考察。传统发动机正常工作时的冷却液温度是80 ~90 ℃,电控发动机正常工作时的冷却液温度是95 ~105 ℃,轨道交通牵引变流器正常工作时的冷却液温度是38 ~46 ℃,新能源汽车动力电池正常工作时的冷却液温度是20 ~35 ℃,清洁发电变流器正常工作时的冷却液温度是20~55 ℃,数据中心机房正常工作时的冷却液温度是10 ~55 ℃[3~8]。本文以2 款典型的冷却液产品为研究对象,1 款添加剂以有机羧酸复配技术的冷却液(以下简称有机型冷却液),1 款添加剂以无机盐加有机羧酸复配技术的冷却液(以下简称混合型冷却液),对温度对冷却液理化性能的影响进行了考察,为冷却系统设计开发以及不同工况下冷却液的选用提供数据支持。

试验设计

为了研究温度对冷却液产品理化性能的影响,温度范围选择20~100 ℃,间隔10 ℃,参考客户关注的冷却液理化性能指标,选取运动黏度、密度、动力黏度、电导率、导热系数、比热容和饱和蒸气压。选用市场上常见的2 款以乙二醇作为防冻剂的冷却液产品(分别为有机型和混合型)。冷却液产品的常规典型数据见表1,冷却液各项理化性能的试验方法见表2。

表1 有机型和混合型冷却液产品的常规典型数据

表2 冷却液各项理化性能的试验方法

温度对冷却液产品理化性能的影响

温度对冷却液产品运动黏度的影响

运动黏度一般是表示冷却液内部分子间相互作用力的大小,它是冷却液内部阻力的度量。测试冷却液的运动黏度可以了解一定温度下设备启动或工作时冷却液的流动状态,确认冷却液可以正常流动。冷却液的运动黏度与冷却液组成、温度等相关。一般来说,冷却液的运动黏度随着温度的升高而降低。

随着温度的升高,冷却液内部分子的热运动加剧,分子间的相互作用力减弱,冷却液的内部阻力也随之减小,运动黏度随之降低。这种现象在大多数液体中都会出现,例如水、酒精、石油等。有机型冷却液产品和混合型冷却液产品的主要成分都是乙二醇防冻剂和水,添加剂比例较小,两种冷却液产品的运动黏度相近。

温度对冷却液运动黏度的影响及拟合趋势线如图1 所示。

图1 温度对冷却液运动黏度的影响及拟合趋势线

由图1 可以看出,随着温度从20 ℃升至100 ℃,有机型冷却液的运动黏度从3.54 mm2/s 降至0.68 mm2/s,混合型冷却液的运动黏度从3.68 mm2/s降至0.69 mm2/s,下降速率随着温度的升高逐渐降低,最终趋于平缓。从测试的结果可以看出,有机型冷却液的运动黏度和混合型冷却液的运动黏度相近,冷却液的运动黏度在温度变化时变化较大。

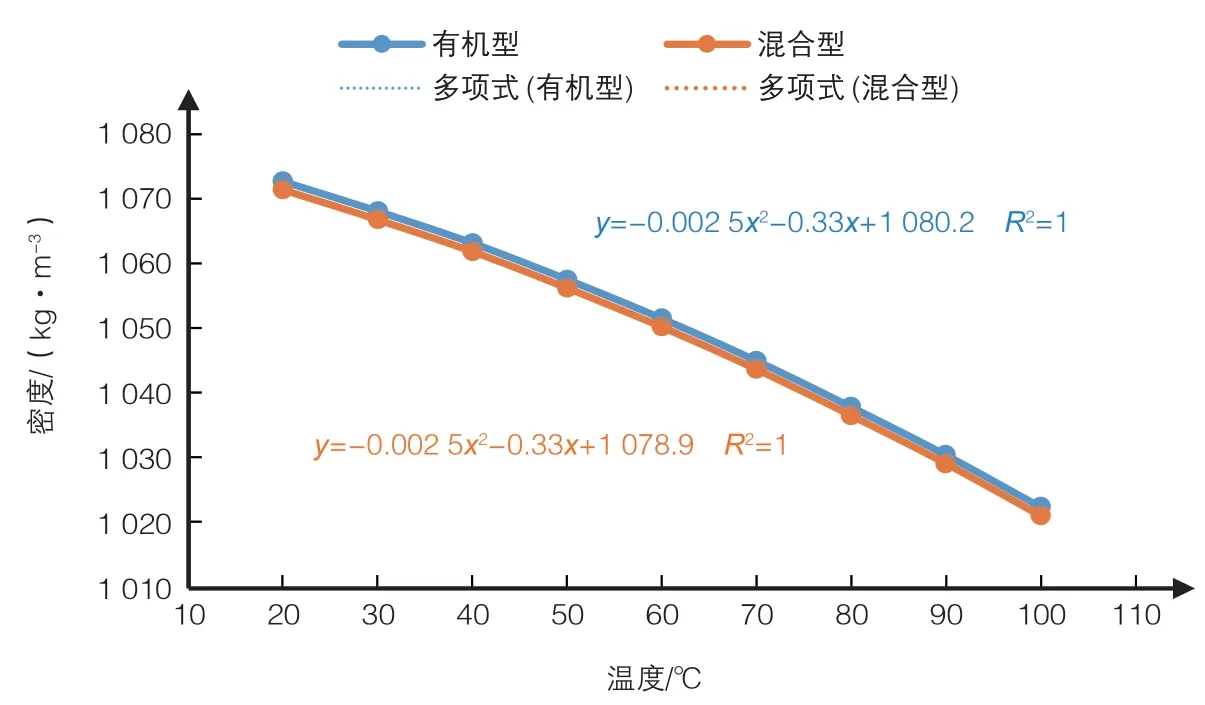

温度对冷却液产品密度的影响

密度一般是用来表示规定温度下单位体积内冷却液的质量。若已知冷却液中二元醇的类型,测试冷却液的密度可以大致确定冷却液的二元醇的含量、冰点和沸点。冷却液的密度与冷却液组成、温度、状态等相关。一般来说,冷却液的密度随着温度的升高而降低。

随着温度的升高,冷却液发生热胀冷缩,体积膨胀,质量不变,密度随之降低。有机型冷却液产品和混合型冷却液产品的主要成分都是乙二醇防冻剂和水,添加剂比例较小,两种冷却液产品的密度相近。

温度对冷却液密度的影响及拟合趋势线如图2 所示。

图2 温度对冷却液密度的影响及拟合趋势线

由图2 可以看出,随着温度从20 ℃升至100 ℃,有机型冷却液的密度从1 073 kg/m3降至1 023 kg/m3,混合型冷却液的密度从1 071 kg/m3降至1 021 kg/m3,下降速率随着温度的升高逐渐升高。从测试的结果可以看出,有机型冷却液的密度和混合型冷却液的密度相近,冷却液的密度在温度变化时变化较小。

温度对冷却液产品动力黏度的影响

动力黏度一般是反映冷却液在一定温度下流动的阻力大小,通常用来描述冷却液的黏稠度。测试冷却液的动力黏度可以了解一定温度下设备启动或工作时冷却液的运动状态,确认冷却液可以正常流动。冷却液的动力黏度与冷却液组成、温度等相关。一般来说,冷却液的动力黏度随着温度的升高而降低。

随着温度的升高,液体分子的热运动加剧,分子之间的相互作用力减弱,动力黏度随之降低。这种现象在大多数液体中都存在,但不同液体的温度-动力黏度关系却有所不同。有机型冷却液产品和混合型冷却液产品的主要成分都是乙二醇防冻剂和水,添加剂比例较小,两种冷却液产品的动力黏度相近。

温度对冷却液动力黏度的影响及拟合趋势线如图3 所示。

图3 温度对冷却液动力黏度的影响及拟合趋势线

由图3 可以看出,随着温度从20 ℃升至100 ℃,有机型冷却液的动力黏度从3.8 mPa·s 降至0.7 mPa·s,混合型冷却液的动力黏度从3.9 mPa·s 降至0.7 mPa·s,下降速率随着温度的升高逐渐降低,最终趋于平缓。从测试的结果可以看出,有机型冷却液的动力黏度和混合型冷却液的动力黏度相近,冷却液的动力黏度在温度变化时变化较大。

温度对冷却液产品电导率的影响

电导率一般是表示冷却液传导电流的能力,可以用来描述冷却液中电荷流动的难易程度。冷却液的类型不同,电导率不同。冷却系统金属材料腐蚀、非金属材料兼容性差、系统清洗不彻底等,都会使冷却液的电导率上升。测试冷却液的电导率可以了解冷却液是否适用于某种设备或工况,确认冷却液电导率处于正常范围。冷却液的电导率与冷却液组成、温度等相关。一般来说,冷却液的电导率随着温度的升高而升高。

随着温度的升高,冷却液中离子迁移速度加快,电导率随之升高。有机型冷却液产品和混合型冷却液产品的主要成分都是乙二醇防冻剂和水,添加剂比例较小,电导率主要来源于添加剂,两种冷却液产品的电导率有所差异。

温度对冷却液电导率的影响及拟合趋势线如图4 所示。

图4 温度对冷却液电导率的影响及拟合趋势线

由图4 可以看出,随着温度从20 ℃升至80 ℃,有机型冷却液的电导率从3 340 μS/cm 升至6 010 μS/cm,混合型冷却液的电导率从3 730 μS/cm升至7 110 μS/cm,上升速率随着温度的升高逐渐升高。从测试的结果可以看出,有机型冷却液的电导率比混合型冷却液的电导率略低,冷却液的电导率在温度变化时变化较大,随着温度的升高,差距逐渐增大。

温度对冷却液产品导热系数的影响

导热系数一般是用来反映冷却液的散热能力,是指在稳定传热条件下,1 m 厚的冷却液,两侧表面的温差为1 K 或1 ℃,在1 h 内,通过1 m2面积传递的热量。导热系数越大,冷却液的散热能力就越强,能够更快地将冷却系统内部的热量散发出去,从而保证冷却系统的正常工作。测试冷却液的导热系数可以了解冷却液的散热能力,保证冷却液的导热性能和散热效果。冷却液的导热系数与冷却液组成、温度等相关。一般来说,冷却液的导热系数随着温度的升高而升高。

随着温度的升高,分子在更高的温度下移动得更快,因此热量将以更高的速率通过冷却液传递,导热系数随之升高。有机型冷却液产品和混合型冷却液产品的主要成分都是乙二醇防冻剂和水,添加剂比例较小,两种冷却液产品的导热系数相近。

温度对冷却液导热系数的影响及拟合趋势线如图5 所示。

图5 温度对冷却液导热系数的影响及拟合趋势线

由图5 可以看出,随着温度从20 ℃升至100 ℃,有机型冷却液的导热系数从0.37 W·(m·K)-1升至0.40 W·(m·K)-1,混合型冷却液的导热系数从0.38 W·(m·K)-1升至0.42 W·(m·K)-1,上升速率随着温度的升高逐渐降低,最终趋于平缓。从测试的结果可以看出,有机型冷却液的导热系数和混合型冷却液的导热系数相近,冷却液的导热系数在温度变化时变化较小。

温度对冷却液产品比热容的影响

比热容是表示冷却液提高温度所需热量的能力,而不是吸热或者散热能力。它指单位质量冷却液改变单位温度时吸收或放出的热量。冷却液的比热容越大,相同质量和温升时,需要的热量越多。测试冷却液的比热容可以了解一定温度下冷却液提高温度所需热量的能力。冷却液的比热容与冷却液组成、温度等相关。一般来说,冷却液的比热容随着温度的升高而升高。

随着温度的升高,分子在更高的温度下移动得更快,温度再升高,破坏分子间作用力需要的热量越多,比热容随之升高。有机型冷却液产品和混合型冷却液产品的主要成分都是乙二醇防冻剂和水,添加剂比例较小,两种冷却液产品的比热容相近。

温度对冷却液比热容的影响及拟合趋势线如图6 所示。

图6 温度对冷却液比热容的影响及拟合趋势线

由图6 可以看出,随着温度从20 ℃升至100 ℃,有机型冷却液的比热容从3.3 kJ·(kg·K)-1升至3.6 kJ·(kg·K)-1,混合型冷却液的比热容从3.3 kJ·(kg·K)-1升至3.6 kJ·(kg·K)-1,冷却液比热容与温度保持线性关系,上升速率稳定。从测试的结果可以看出,有机型冷却液的比热容和混合型冷却液的比热容相近,冷却液的比热容在温度变化时变化较小。

温度对冷却液产品饱和蒸气压的影响

饱和蒸气压是表示在密闭条件中,在一定温度下,与冷却液处于相平衡的蒸气所具有的压强。测试冷却液的饱和蒸气压可以了解一定温度下设备工作时冷却液的蒸发情况,确认冷却液的蒸发情况。冷却液的饱和蒸气压与冷却液组成、温度等相关。一般来说,冷却液的饱和蒸气压随着温度的升高而升高。

随着温度的升高,分子的热运动加剧,分子之间的作用力减小,导致蒸气分子容易从冷却液中逃逸,形成饱和蒸气,饱和蒸气压随之升高。有机型冷却液产品和混合型冷却液产品的主要成分都是乙二醇防冻剂和水,添加剂比例较小,两种冷却液产品的饱和蒸气压相近。

温度对冷却液饱和蒸气压的影响及拟合趋势线如图7 所示。

图7 温度对冷却液饱和蒸气压的影响及拟合趋势线

由图7 可以看出,随着温度从50 ℃升至130 ℃,有机型冷却液的饱和蒸气压从9.3 kPa 升至213.6 kPa,混合型冷却液的饱和蒸气压从9.5 kPa 升至213.8 kPa,上升速率随着温度的升高逐渐升高。从测试的结果可以看出,有机型冷却液的饱和蒸气压和混合型冷却液的饱和蒸气压相近,冷却液的饱和蒸气压在温度变化时变化较大。

结论

在市场上常见的以乙二醇作为防冻剂的冷却液产品中选取2 款(有机型和混合型),研究了温度对冷却液产品理化性能的影响,结果表明:

☆在各试验温度下,2 款冷却液产品的运动黏度、密度、动力黏度、导热系数、比热容、饱和蒸气压相近,没有明显差异;电导率有一定差距,有机型冷却液产品的电导率低于混合型冷却液产品的电导率,随着温度的升高,差距逐渐增大。

☆随着温度的升高,2 款冷却液产品的运动黏度、密度、动力黏度降低,电导率、导热系数、比热容、饱和蒸气压升高;其中运动黏度、动力黏度、电导率、饱和蒸气压变化较大,密度、导热系数、比热容变化较小。