一种乙二醇型低电导率冷却液的性能研究

王娟 杨操 史莹飞 刘为民 赵康 高珍琪

江苏龙蟠科技股份有限公司

截止到2023 年6 月底,我国汽车保有量为 3.28 亿辆,其中95.1%为燃油车,目前我国已成为全球最大汽车产销国。交通运输行业是我国第三大碳排放行业,在“双碳”背景下,国家大力发展新能源汽车。国务院印发了《新能源汽车产业发展规划(2021—2035 年)》,提出到 2025 年,新能源汽车新车销售量达到汽车新车销售总量的 20% 左右,至 2035 年,纯电动汽车成为新销售车辆的主流[1,2]。为了实现新能源汽车的快充、长久续航,国内外主流车企目前纷纷布局 800 V 高压平台架构,系统可在高电压下短时间内完成大功率充电,充电体验接近于燃油车加油[2,3]。系统电压的大幅提升,将对电池热管理系统所使用的冷却液提出更高的安全性要求。目前大部分电动汽车使用的冷却液为传统内燃机冷却液(电导率在2 000 μs/cm 以上),一旦泄漏到未经绝缘保护的电路板、电连接器上时,可能造成电子器件短路失效,设备损坏,甚至导致三电系统热管理失效,以至于电池出现高温失控、电池起火或者爆炸[4,5]。低电导率冷却液因为电导率降低,电阻增大,电动汽车三电系统相比传统发动机冷却液明显降低泄漏后因短路导致系统故障乃至失效的概率。

新能源汽车冷却液泄漏风险的主要控制方法是提升冷却液对电池水冷板、散热器、油冷器、水管、密封件等零件的保护性能。新能源汽车冷却系统与传统内燃机汽车冷却液系统在系统中涉及的金属材料有较大的差异,钢、铸铁等黑色金属是内燃机汽车总发动机及其冷却系统的主要金属材料,新能源汽车冷却系统中钢、铸铁等则相对减少,3、4、6 系等变形铝材是电池水冷板的主要材料,变形铝材料在新能源汽车冷却系统中的用量增大。新能源汽车冷却系统水管材料、密封件中橡胶材料除了传统内燃机冷却液系统中使用的三元乙丙橡胶以外,还会涉及到硅橡胶、氟橡胶等。因此,新能源冷却液对于金属缓蚀性能以及橡胶件兼容性也需要区别于传统内燃机冷却液相关性能要求。关于冷却系统中的树脂材料的与冷却液的兼容性测试在冷却液的国家、行业标准均未涉及到统一的标准,故本研究不涉及。

新能源汽车低电导率冷却液是一款专门应用于纯电动汽车三电系统的间接冷却的低电导率冷却液,本文对这款低电导率新能源冷却液理化性能、金属缓蚀性能以及非金属材料的兼容性能进行了评价,考察低电导率新能源冷却液在新能源汽车中应用的可行性。

试验部分

试验材料

非金属材料包含三元乙丙橡胶、硅橡胶、氟橡胶;金属材料包含紫铜、黄铜、304 不锈钢、3003 铝合金、4043 铝合金、6063 铝合金。

试验仪器

自动密度仪DMA4100M,安东帕中国有限公司;冰点仪DFYF-172A,大连分析仪器厂;沸点仪DFYF-177,大连分析仪器厂;泡沫倾向仪DFYF-178,大连分析仪器厂;pH 计FE28,梅特勒托利多;电导率仪FE30,梅特勒托利多;发动机冷却液腐蚀性能测定器ST0085-6,武汉研润科技发展有限公司;发动机冷却液铸铝合金腐蚀设测定器ST0620-1,武汉研润科技发展有限公司;烘箱,上海翰强仪器设备厂,HHG-9140A;硬度计RLD-770,上海哈德尼斯精密仪器有限公司;万能材料试验机,东莞市昆仑检测仪器有限公司。

试验方法

理化性能

密度、冰点、沸点、pH 值、储备碱值、泡沫倾向、灰分、对有机涂料的影响均等同于GB 29743.1—2022 中的检测方法。电导率按照GB/T 6908 中规定测定。

使用性能

◇铸铝合金传热腐蚀按照SH/T 0620 中规定测试。

◇玻璃器皿腐蚀:将7 种典型金属试片(紫铜、黄铜、304 不锈钢、铸铝、3003 铝合金、4043铝合金、6063 铝合金)完全浸没在750 mL、空气流量为100 mL/min±10 mL/min 的试样中,冷却液原液在88 ℃±2 ℃,试验336 h±2 h,试验结束后取出试片,经清洁处理后对试片进行称重,以试片试验前后质量变化值评价腐蚀。

◇模拟台架腐蚀:试样在由贮存器(不锈钢)、水泵、散热器及橡胶管所组成的封闭系统中,冷却液原液在88 ℃±2 ℃和1.3 L/s~1.6 L/s 循环1 064 h,其抗腐蚀性能由贮存器内装有三电系统冷却系统所使用的7 种典型金属试片(紫铜、黄铜、304 不锈钢、铸铝、3003 铝合金、4043 铝合金、6063铝合金)的失重和目测各部件内表面的状态而确定。试样的性能变化由在试验周期内定期对从系统中采取的试样进行分析来确定。

◇电池水冷板循环腐蚀:将水冷板连入循环管路进行测试,测试温度90 ℃±2 ℃,冷却液流量1.3 L/s ~1.6 L/s,使用低电导率冷却液进行循环,每运行76 h 后停机8 h(为1 循环)。共进行14 个循环试验,结束后取样测试pH 值、电导率、铝元素含量,循环后观察水冷板的外观有无变化。

◇橡胶材料兼容性能:将橡胶件(三元乙丙橡胶、硅橡胶、氟橡胶)完全浸没在750 mL 的冷却液试样中,在88 ℃±2 ℃试验168 h±2 h,试验结束后取出试片,经清洁处理后对试片进行变化值评价,以试片试验前后性能变化值评价非金属材料与冷却液的兼容性能,橡胶材料(三元乙丙橡胶、硅橡胶、氟橡胶)的具体方法参考标准GB/T 1690 测试质量、体积、硬度和断裂伸长率等性能。

结果与讨论

理化性能

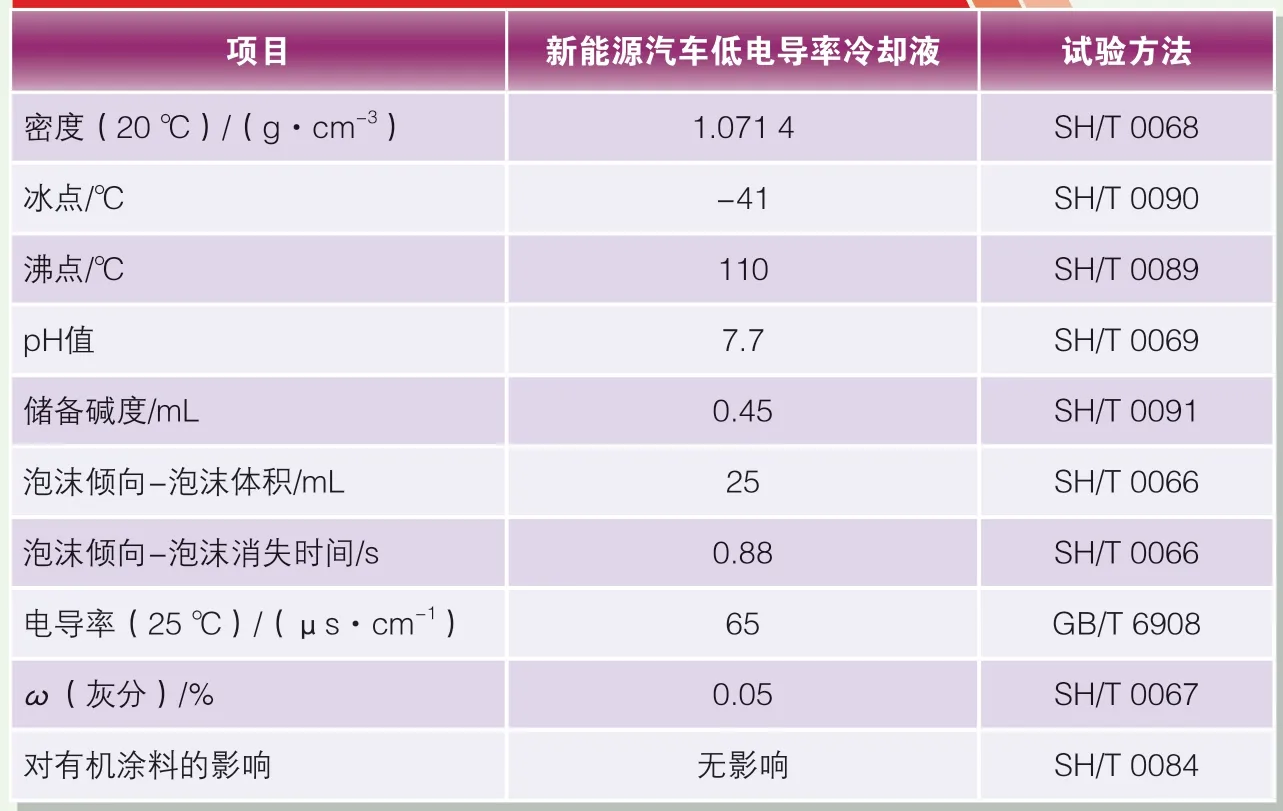

新能源汽车低电导率冷却液的理化性能对照GB 29743.1 中LEC-Ⅱ-40 要求,新增特殊性指标为电导率<100 μs/cm,其他的性能与传统内燃机冷却液的性能要求一致。通过密度、冰点、沸点指标说明,新能源汽车低电导率冷却液是一种以乙二醇为防冻剂的冷却液,并且具备防冻、防沸的功能。新能源汽车低电导率冷却液的理化性能见表1。

表1 新能源汽车低电导率冷却液理化性能

使用性能

金属缓蚀性能测试

区别于内燃机黄铜、紫铜、铸铝、焊锡、铸铁和钢6 种金属,铸铝、黄铜、紫铜、304 不锈钢、3003 铝合金、4043 铝合金、6063 铝合金是电动汽车中的典型金属种类,因此新能源汽车低电导率冷却液在腐蚀测试中的金属试片种类相比SH/T 0088 或SH/T 0085 有明显的差异。通过铸铝传热腐蚀测试、玻璃器皿腐蚀测试、模拟台架腐蚀测试考察新能源汽车低电导率冷却液的金属缓蚀性能,测试结果见表2。

表2 新能源汽车低电导率冷却液的金属缓蚀性能

纯电动汽车三电冷却系统的温度低于内燃机汽车冷却液系统,本文中铸铝传热腐蚀测试、玻璃器皿腐蚀测试、模拟台架腐蚀测试性能的测试温度参考燃油车相关标准GB 29743.1 《机动车冷却液 第1 部分:燃油汽车发动机冷却液》,主要是因为高温是影响腐蚀的重要因素,通过强化温度可更好地考察冷却液对金属的缓蚀性能。由表2可以看出,新能源汽车低电导率冷却液对纯电动汽车冷却系统中冷却液接触到的金属有优异的保护性。

电池水冷板循环腐蚀测试

水冷板液冷是电池冷却的主要方式,冷却液对水冷板保护效果直接影响水冷板漏液的风险,因此需要进行冷却液与电池水冷板兼容性测试,即电池水冷板循环腐蚀测试。新能源汽车低电导率冷却液与电池水冷板在90 ℃±2 ℃运行1 064 h后,水冷板的外观无变化,无漏液发生。新能源汽车低电导率冷却液的电导率、pH 值随运行时间的变化如图1 和图2 所示。

图1 新能源汽车低电导率冷却液的电导率随运行时间的变化趋势

由图1、图2 可以看出,随着运行时间的增加,新能源汽车低电导率冷却液的pH 值呈略下降的趋势,最终降低到7.26 左右;运行之后电导率有上升的趋势,之后在整个运行过程中稳定在85~90 μs/cm之间。对运行后的冷却液,通过电感耦合等离子光谱法(ICP)方法测试铝元素含量,结果为未检出。因此,新能源汽车低电导率冷却液对电池水冷板有优异的保护性,并且长期运行后pH 和电导率稳定性高。

橡胶材料兼容性测试

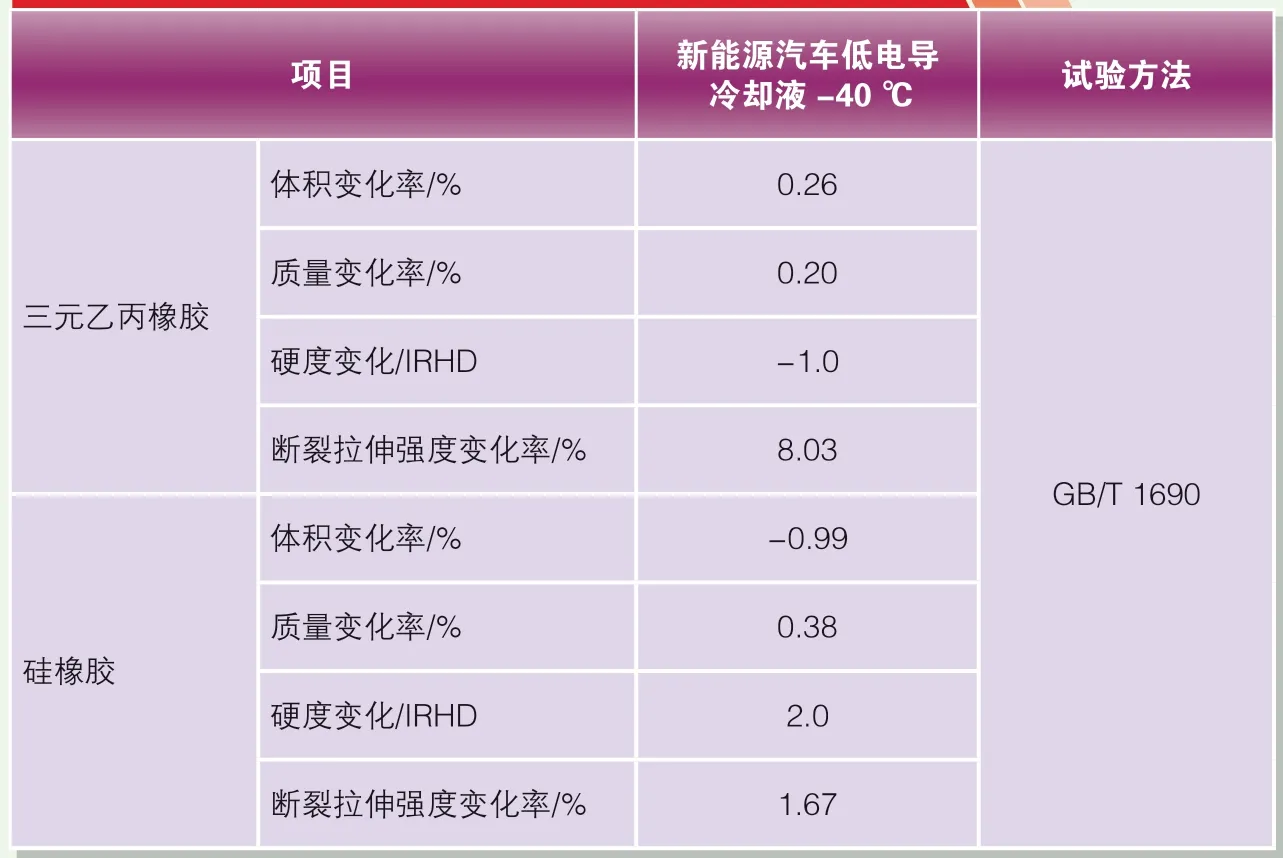

新能源汽车低电导率冷却液橡胶兼容性能测试结果见表3。

表3 新能源汽车低电导率冷却液橡胶兼容性能

由表3 可以看出,新能源汽车低电导率冷却液对于三元乙丙橡胶、硅橡胶等非金属件的兼容性能符合NB/SH/T 6047—2021《电动汽车冷却液》标准中的质量指标要求。因此,新能源汽车低电导率冷却液对于纯电动汽车中冷却液接触到的三元乙丙橡胶、硅橡胶等非金属材料有优异的兼容性能。

结束语

因为电动汽车低电导率冷却液目前没有明确的标准规范,目前国内外对电动汽车汽车专用冷却液研究相对较少,市面纯电动汽车大多数采用传统燃油车用冷却液。电动汽车新能源汽车低电导冷却液通过电导率的降低可以有效提升冷却液泄漏后的安全性能。新能源汽车低电导率冷却液具有优良的理化性能、优异的金属缓蚀性能以及非金属材料的兼容性能,说明其在新能源汽车的水冷系统中应用具备可行性。该产品若要替代燃油车冷却液在电动汽车上广泛使用,还有待更加完善的验证以及应用经验的积累。