一种钢筋抓剪末端执行器的设计与分析

王春荣,夏尔冬,黄仕鉴,何天仁,王义惠

(1.福建三钢闽光股份有限公司,福建 三明 365000;2.三明学院 机电工程学院,福建 三明 365004)

钢筋是我国基础建设的重要材料,在钢筋的使用或加工过程中,需要对钢筋进行切断,以满足使用需求,例如,钢筋生产过程中钢筋的首位两端具有一定的变形,需对其进行剪切;或对其定长剪切。现有的钢筋剪断装置,不能同时实现抓取与剪切的功能,常见的操作主要是通过人工抓取,然后根据所需的长度进行剪切,这样的操作烦琐、效率低下,且存在一定的安全隐患。因此,本文设计了一种具有抓取与剪切功能为一体的新型末端执行器,能快速地完成单一的抓取任务、剪切任务以及抓取与剪切同时完成的任务,提高了作业效率。同时对所设计的关键零部件进行了静力学分析,结果表明,所设计的末端执行器合理,具有一定的应用前景。

1 抓剪末端执行器的设计

1.1 末端执行器大臂设计

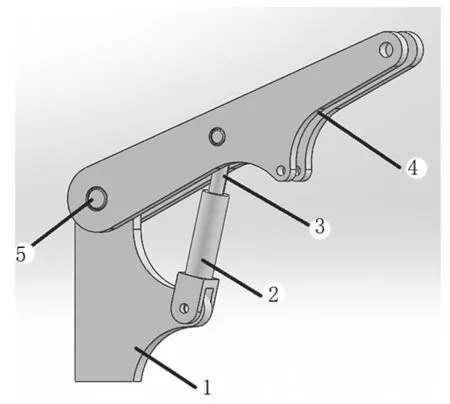

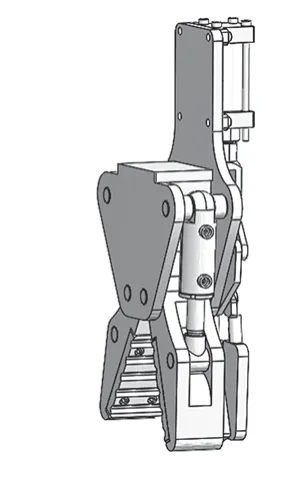

末端执行器大臂包括受力板、大臂支架、液压缸、活塞杆、滚动轴承、销轴。受力板与底座的转动轴承固定连接,转动轴承带动受力板进行旋转运动。受力板和大臂支架用销轴进行连接,销轴与大臂支架侧边装配上滚动轴承,液压缸底部连接在受力板侧边的。活塞杆一端连接着液压缸,一端连接着主体支架并且与销轴和滚动轴承配合,如图1 所示。

图1 大臂三维模型

采用活塞杆与转动销轴、滚动轴承的连接方式,使得大臂在承受承载力的同时,依然保持一定的自由度,能够在一定范围内能够进行俯仰运动。当液压缸内的液体推动活塞杆向上运动时,手臂支架呈现仰起运动;当液压缸内的液体推动活塞杆向下运动时,手臂支架呈现俯向运动。

1.2 末端执行器小臂设计

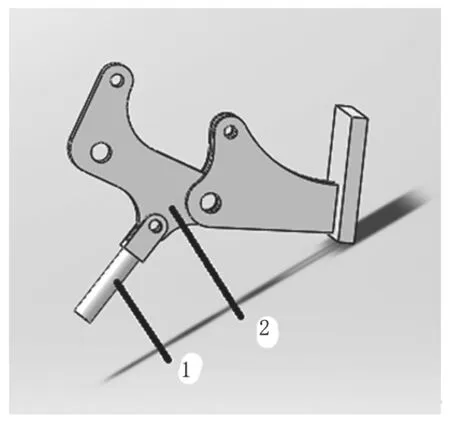

末端执行器小臂由两个液压缸、两个活塞杆、小臂支架组成。一对液压缸、活塞杆连接大臂支架,另外一对液压缸、活塞杆连接着手腕支架。小臂是承担连接大臂与末端抓取部件的作用,两对液压缸、活塞杆的往复运动可以改变小臂以及末端抓取部件的俯仰方向,如图2 所示。

图2 小臂三维模型

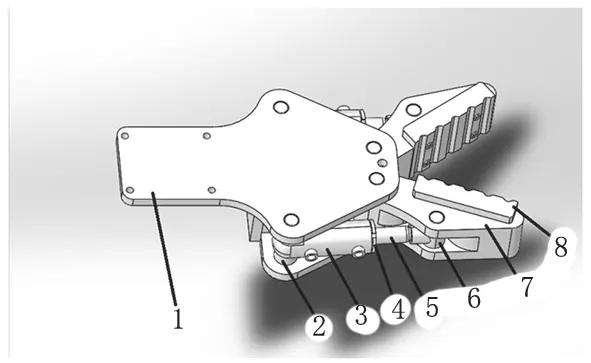

1.3 末端执行器抓取机构设计

抓取机构是抓剪末端执行器的核心部件,将末端执行器与机械臂对接时,通过机械臂将末端执行器的抓取、剪切部分移动到指定位置后对钢筋进行抓取与剪切。抓剪末端执行器的抓取方式采用双液压缸控制的驱动方式进行抓取。夹取部件包括夹爪和夹紧块、液压缸、液压活塞杆、油缸活塞盖、销轴、销钉套、销钉截套、主体支架组成。抓取部件以主体支架为中心,采用销轴分别将左右夹爪与主体支架连接,使夹爪保留一定范围内的自由度,可以让夹爪以销轴为中心进行一定角度内的旋转运动。在抓取和装夹过程中,为了防止钢筋等滑脱,在夹爪的中间增加了夹紧块设计,增大了钢筋与夹爪之间的阻力。

抓取机构通过液压缸提供源动力,抓取机构爪部的张开、闭合动作都是由液压缸中的液体推动活塞杆运动而实现的。抓剪末端执行器抓取机构张开时,夹爪侧边的液压缸推动着活塞杆向主体支架侧边的液压缸移动;抓剪末端执行器抓取机构闭合时,主体支架侧边的液压缸推动着活塞向夹爪侧边的液压移动,具体如图3 所示。

图3 抓取部件

1.4 末端执行器剪切机构设计

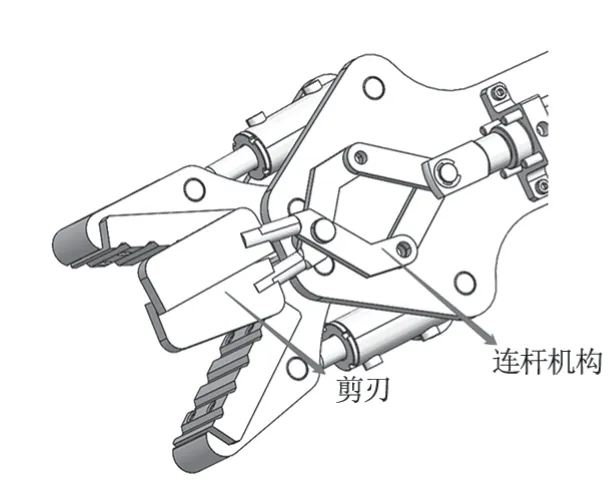

剪切机构是抓剪末端执行器对钢筋进行抓取和装夹之后的操作的执行部件,是能够将钢筋进行剪切、剪断的执行部件,其主要由剪刃、连杆机构和液压缸等部件构成,如图4 所示。

图4 剪切机构

本文设计的末端执行器整体三维图如图5 所示,其具有抓取与剪切两种功能。当末端执行器只完成抓取钢筋任务时,可通过控制剪切机构张开,然后利用抓取机构完成抓取任务;当末端执行器要完成剪切任务时,可通过控制抓取机构张开,然后利用剪切机构完成剪切任务;此外,末端执行器可通过夹取机构夹取较长的钢筋,并完成部分剪断任务。

图5 末端执行器整体三维图

2 抓关键零部件的静力学分析

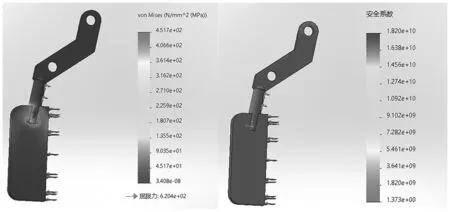

剪刃是末端执行器受力最大的零部件,因此有必要对其进行静力学分析,验证设计的合理性。本文利用SolidWorks 的静力学分析插件对其进行受力分析,定义材料为结构钢,其泊松比为0.28,屈服强度为620MPa。根据实际工况要求,令剪刃口受力为5KN,对其进行受力分析,得到的最大等效应力云图与最小安全系数如图6 所示。

图6 最大等效应力与安全系数原图

从图6 中可以发现,剪刃执行剪切任务时受到的最大等效应力为451.7MPa,最小安全系数为1.373,最大等效应力小于屈服强度,最小安全系数大于1,即表明本文设计的剪刃是合理的。

3 结语

钢筋是基础建设中不可或缺的重要材料,其在使用时常常需要抓取与剪切。本文设计了一种可以完成抓取、剪切以及抓剪一体的新型末端执行器,其主要包括大臂、小臂、抓取机构以及剪切机构等,并分析了其执行抓剪任务时的工作原理。通过SolidWorks 软件的静力学插件对其剪刃进行了静力学分析,验证了设计的合理性。本文的设计可提高钢筋的抓剪效率,节约了劳动成本,具有较好的应用价值。