基于某型装备温度适应性研究

盛冰冰,唐瑛,马春斌

(国营长虹机械厂,广西 桂林 541003)

1 前言

在装备试修和延寿过程中,装备的测试温度指标为15 ~30℃,满足装备转运、维修要求。但是,实际装备挂飞过程中,温度不断变化,当其位于9000m 高空时,温度可降至-30℃左右,目标位于热带或沙漠地区时,环境温度可达到50℃。而在常温状态下,维修测试结果不能作为装备在恶劣温度环境下仍能正常引爆的依据。因此,对装备进行特殊环境下的温度试验对于验证其挂飞适应性十分必要。

对装备而言,其环境适应性是指装备在服役期内综合环境因素作用下能实现所有预定的性能和功能和(或)不被破坏的能力。环境试验是评价装备质量性能的重要途径,在地面固定、车载、船舰载、机载、星载装备中得到了广泛应用。对于批量生产、数量较多和体型巨大的装备,环境试验需要大量的人力、物力和财力,对每件装备进行环境试验是困难的。因此,通常进行抽样试验。根据GJB 1621.7A-2006《技术侦查装备通用技术要求》第七部分《环境适应性要求和方法》,低温高温为必测试项目。

在修国产装备中某型产品数量居多,弹性巨大,不具备统一环境试验条件、符合抽样试验要求。装备在挂飞过程中,随着载机的升高,温度也急剧下降,外界环境变化巨大。为保证产品的环境适应能力符合要求,保证武装备战能力达标,性能优良,必须对该型装备进行温度试验,验证装备的温度适应能力。本文通过随机抽取1 枚产品按照我国军标要求,分别在低温-40℃和高温55℃下,对装备性能进行了测试,结果显示,该型装备具备温度适应能力。

2 温度试验条件分析

2.1 温度试验的目的

装备挂飞过程中,载机每升高100m 温度降低0.6℃,当上升到9000 ~10000m 高空时,温度基本降低为-29 ~-35℃(环境温度25℃);装备离机降落过程中环境温度逐渐升高,当目标位于热带或沙漠地区时,白天温度可升至50℃。对于该型装备在挂飞过程中和离机后是否仍能命中目标并正常引爆提出很大挑战。进行本次温度试验,需严格把控低温和高温温度指标,同时进行模拟飞行员操作测试流程,观察装备各元件工作情况。

2.2 试验前准备

每50 枚装备中随机抽取1 枚进行温度试验,并将该型装备由装备修理厂运至某环境试验研究所,转运过程中保证运输稳定,舵机、副翼完好无磕碰,导引头无摩擦、无异物。

测试设备采用维修整弹测试设备,满足模拟装备工作的所有测试要求,试验前需进行自检并自检合格。

预处理:对温度试验装备装箱,装备与箱体侧壁、顶部、底部距离均大于等于15cm,以保证箱体内空气的流通。

2.3 温度试验步骤

温度试验流程主要包括预处理、初始检测、条件试验(低温试验和高温试验)、恢复和最后检测。

初始检测:温度试验前进行常温整弹测试,验证接收装备的完好性。

条件试验:实验顺序为低温试验、升至常温试验、高温试验、降至常温试验。

恢复和最后检测:装备出箱后,进行整弹恢复和整弹测试,验证经过温度试验后各元件工作状况。

3 温度试验及结果

3.1 预处理

将装备按照要求移至温度控制箱中,并在相关元器件上连接温度传感器。

3.2 初始检测

在进行每次试验前后,确认用于控制和监控试验参数的仪器仪表和试验设备的精度,温度检测仪的精度为0.001℃。试验包含15 个温度传感器对应温度监控仪的1 ~15 通道。

装备装箱后,将测试设备置于温度箱外,测试电缆通过温度试验箱测试孔与弹上测试接口一一对应连接。为保证低温测试前装备运行正常,装箱后首先在常温下对装备进行综合测试。常温下各元件温度如表1 所示。试验温度允许偏差为±3℃。

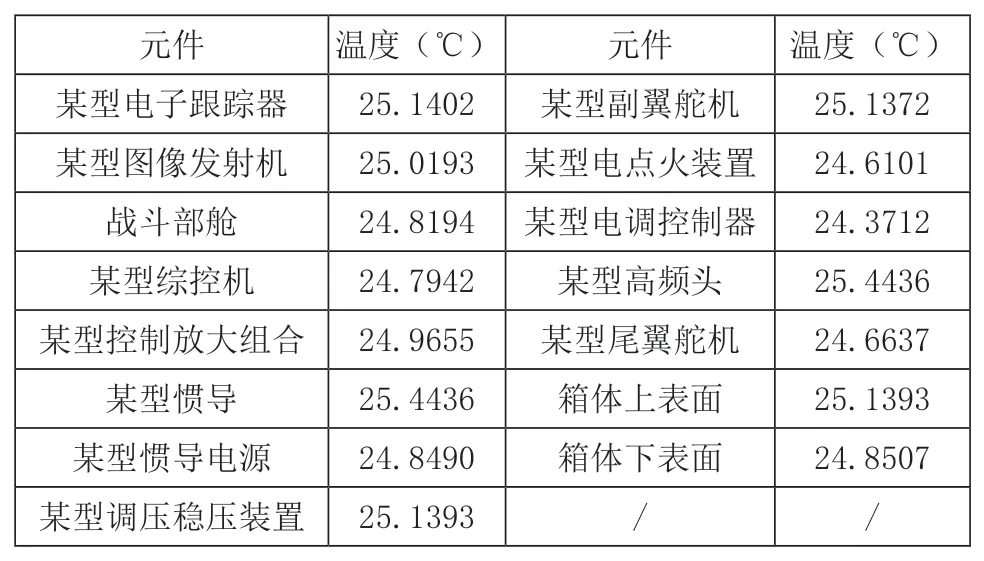

表1 低温试验前弹上各元件温度

由表1 可见,弹上元件温度与环境温度相差±0.4℃,温度符合GBT 2423.1-1989 要求。

对装备进行整弹测试,各单元测试时间及结果如表2 所示。

表2 低温试验前整弹测试

由表2 可见,装备进入温度试验箱前,整弹测试合格,保证温度试验的正常进行。

3.3 条件测试

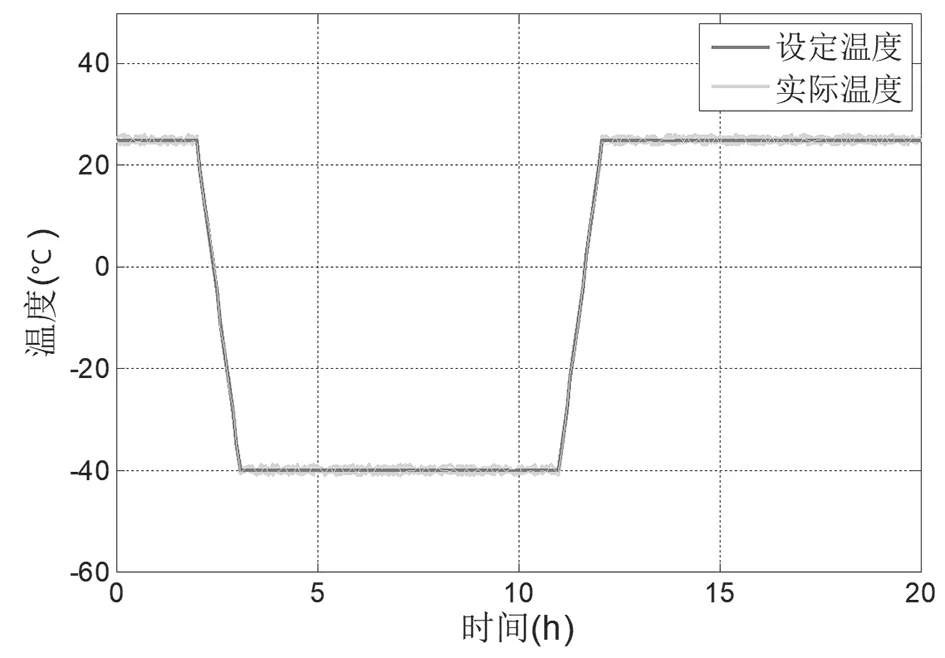

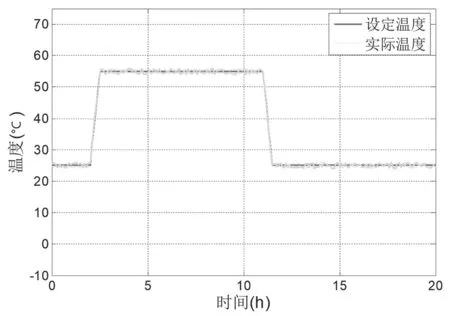

(1)低温试验。温度以1℃/min 的速率由常温降至-40℃,并维持6 小时,开始低温试验,温度变化曲线如图1 所示,此后进行低温综合测试。

图1 低温温控曲线

由图1 可以看出,实际温度曲线在预设温度上下波动,任取其中一时刻(t=5h),各元件温度如表3 所示。

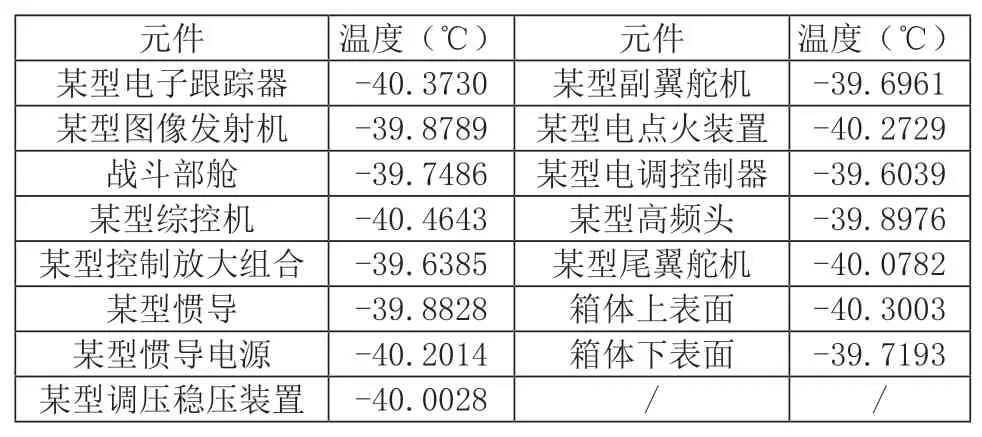

表3 低温试验期间弹上各元件温度

实际温度与预设温度相差±0.5℃,拟合效果很好。在t=(3 ~11)h 时,时间段内温度基本稳定在-40℃,此时,可以认为弹体内部各元件满足低温测试条件,开始低温试验。

连接测试设备,检查设备电缆接口,待安全无误后进行整弹测试。整弹综合测试时间13 分04 秒,试验结果合格。

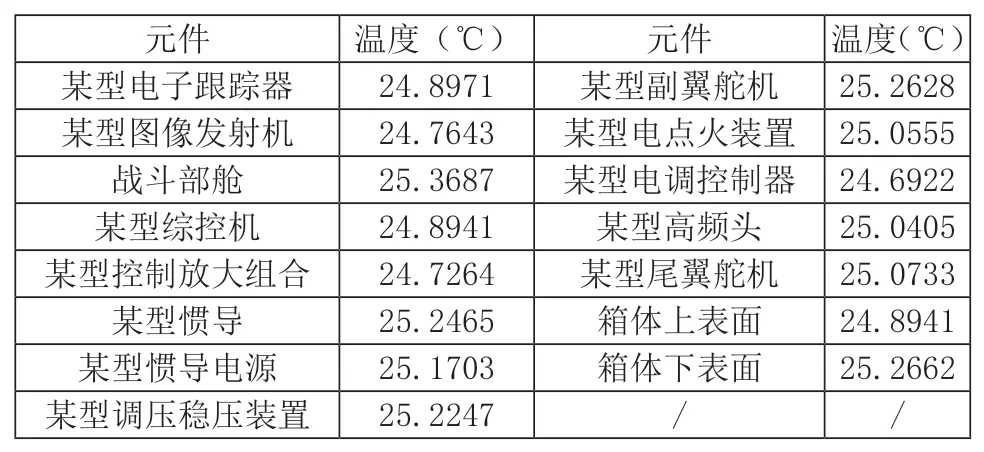

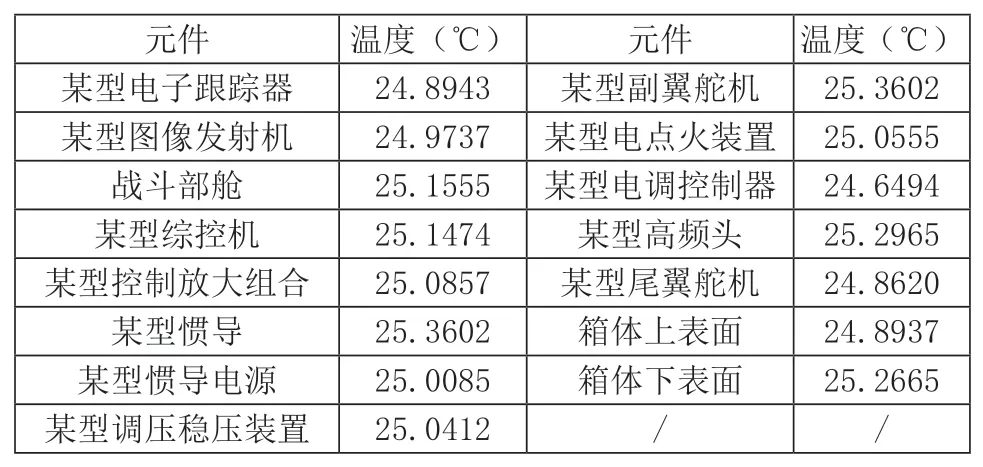

调节温控装置,使箱体温度以1℃/min 开始恢复至25℃,并保持箱体处于该温度6 小时,观察弹体内部元件温度(t=15h),如表4 所示。

表4 高温试验前弹上各元件温度

检测恢复常温后弹体的综合测试结果,测试时间12分54 秒,测试合格。因此,低温测试没有对装备性能参数产生影响,该型装备可以在-40℃温度下正常工作。

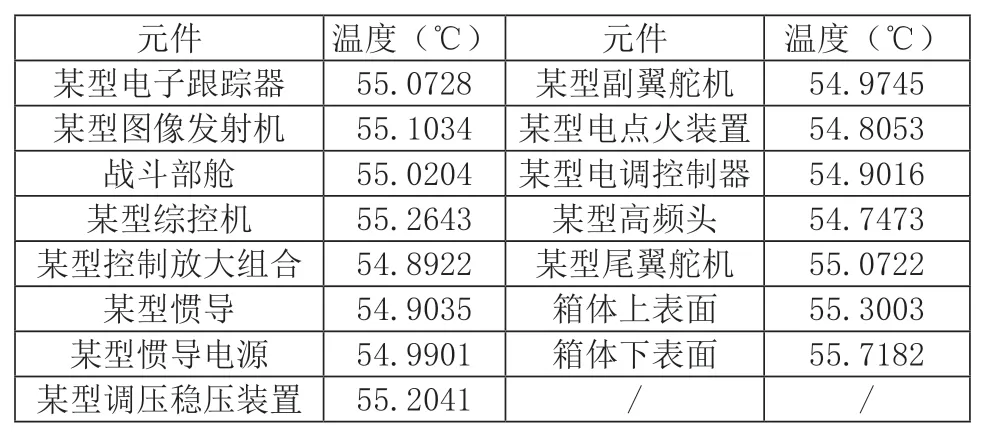

(2)高温试验。将温度控制装置设置以1℃/min的速率由常温升至55℃,并维持6 小时保证弹体各监测元件达到55℃,为高温试验做准备。高温试验的箱体温度变化曲线如图2 所示。

图2 高温温控曲线

选取恒定高温段任一时刻(t=5h)观察装备受控元件温度,如表5 所示。

表5 高温试验期间弹上各元件温度

依据国军标标准,各被测元件实际温度与温度箱预设温度相差±0.4℃,满足要求。对弹体进行高温试验,整弹综合测试时间13 分16 秒,试验结果合格。

为保障高温试验后,弹体元器件在常温下无损伤,调节温控装置,使箱体温度以1℃/min 开始降至25℃,并保持箱体处于该温度6 小时,观察弹体内部元件温度,任选稳定后的时刻(t=15h)检测弹体各元件温度值,如表6 所示。各元件经过6 小时降温与拟合温度相差±0.4℃,符合要求。

表6 高温试验后弹上各元件温度

检测恢复常温后弹体的综合测试结果,测试时间12分54 秒,测试合格,因此,高温测试没有对装备性能参数产生影响,该型装备可以在55℃温度下正常工作。

3.4 恢复和最后检测

(1)出箱恢复。将装备移出温控箱,连接测试设备及电缆,为最后整弹测试做准备。

(2)最后检测。在常温下对装备进行整弹测试,检验温度试验对装备工作性能的影响,各单元测试结果如表7 所示。

表7 试验结束后整弹测试

由表7 可见,高温试验后装备测试合格,因此可以认为该型装备在环境温度发生变化时也能保持元件正常工作,打击目标。

4 结语

针对目前的装备维修中常温测试条件不能准确反映装备在实际挂飞和发射中温度变化对机件的影响的缺陷,本文在确保装备常温测试合格的情况下,先后对装备进行了低温(-40℃)和高温(55℃)试验,结果显示测试结果合格;为进一步验证试验对装备机件性能没有影响,试验结束后重新模拟打靶试验(整弹测试),测试结果与高低温试验前一致。因此,本次该型装备能够适应挂飞或打靶过程中的机件性能不受温度影响或温度变化不足以对机件性能产生影响,可以认为该型装备在实际挂飞和打靶中具有良好的温度适应力。