循环风技术在保险杠涂装生产线中的应用研究

田元超,吕献华,张攀峰,闫明强

(河南平原智能装备股份有限公司,河南 郑州 450000)

保险杠是汽车重要的外部装饰件,目前国内主流的保险杠涂装工艺是前处理-水分烘干-火焰处理-喷漆-烘干-冷却,喷漆采用“三喷一烘”工艺。其中喷漆工序因其特殊的工艺要求,需要油漆温度和喷漆室温度及湿度都保证在一定的工艺窗口范围内,才能保证保险杠表面喷涂的质量。空调送排风系统提供了车间的通风换气及提供稳定温湿度环境的双重功能,在涂装车间设备能耗中占比较大,为了降低保险杠涂装生产线的能源消耗,并且近年来随着机器人自动喷涂的普及应用,循环风技术在保险杠涂装生产线中得到了全面应用,因此,深入研究循环风技术在保险杠涂装生产线中的应用具有十分重要的现实意义。

1 循环风技术在保险杠涂装生产线中的应用技术方案

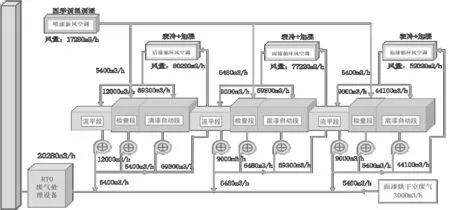

现以某汽车厂新建保险杠涂装生产线为例说明循环风技术在保险杠涂装生产线中的应用技术方案(见图1)。保险杠采用双边上下2 层的组挂方式,设计产能为40JPH,输送方式采用轻型滑撬输送,喷涂工艺为前处理-水分烘干-火焰处理-喷漆-烘干-冷却,前处理采用预脱脂-脱脂-水洗1-水洗2-纯水洗-吹水-水分烘干-冷却工艺,喷漆采用“三喷一烘”工艺,火焰处理及喷漆全部采用机器人自动喷涂,喷漆室采用干式漆雾捕集装置。空调设计计算输入的环境气候条件为夏季温度35℃,湿度79%,冬季-5℃,湿度74%。喷漆室送风参数要求一年四季恒温恒湿,温度为23℃±5,湿度65%±5。

图1 保险杠涂装生产线干式喷漆室循环风原理示意图

保险杠涂装线喷漆室自动喷涂段及流平段均采用循环风供风系统,底漆、面漆和清漆喷涂段及流平段分别设置1 台独立的循环风空调,3 台循环风空调的风量分别为52020m³/h、77220m³/h 和80220m³/h。底漆、面漆及清漆检查段由于有人员作业,为了保证作业人员职业卫生健康,系统设置1 台新风空调用于底漆、面漆及清漆检查段的送风,送风量标准分别为底漆检查段截面下降风速0.1m/s、面漆检查段截面下降风速0.12m/s、清漆检查段截面下降风速0.1m/s,送风量分别为5400m³/h、6480m³/h 和5400m³/h,新风空调总的送风量为17280m³/h,新风空调采用全功能段设置,保证送风参数。由于干式喷漆室排风阻力的变化特性与湿式喷漆室不同,所以3个喷漆室的自动喷涂段、检查段和流平段的排风机需要独立设置用于适应干式喷漆室排风阻力线性增长的变化特性,实现系统的风平衡自动调整,保证风平衡稳定。

流平段的排风没有漆雾颗粒,相对比较洁净,因此将流平段的部分排风送至RTO 进行处理后达标排放,保证系统内部VOC 产生量和处理量的动态平衡,保证VOC浓度稳定、安全及可控。系统需要对循环风的比例进行合理设计和控制,根据设计计算和以往项目的观测经验数据来看,循环风的比例在90~95%比较安全、经济、合理,循环风的比例设计和控制一方面要保证喷漆室内的VOC浓度不高于爆炸下限的25%,确保系统运行安全,另一方面需要保证RTO 的焚烧尽可能达到自燃的经济运行状态,降低废气处理系统运行成本。

2 干式喷漆室循环风的特性和规划设计要点

2.1 干式喷漆室循环风的特性

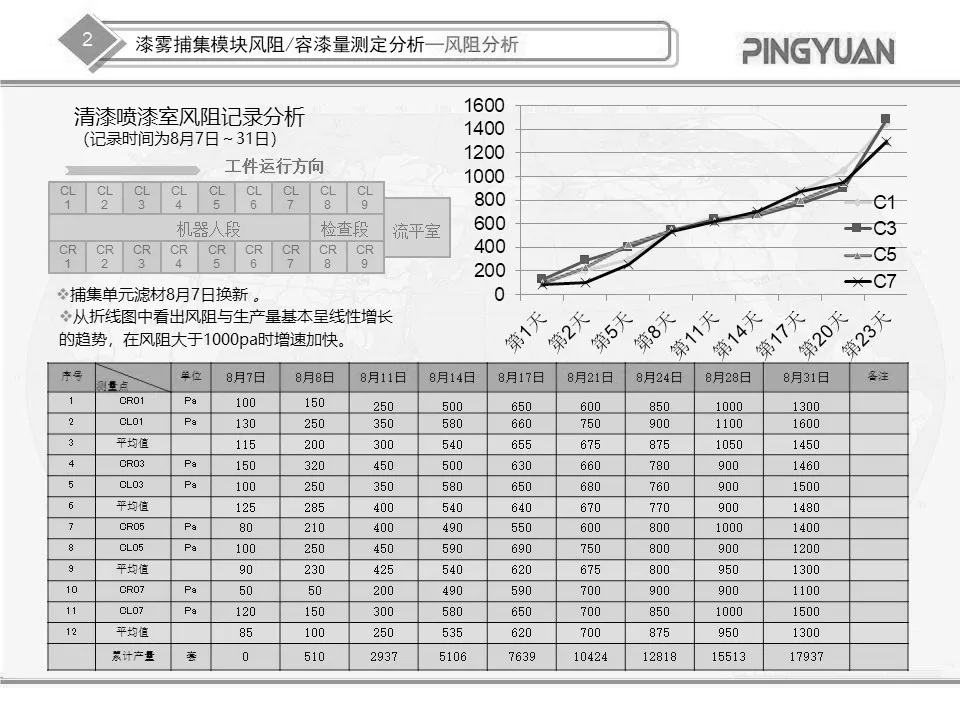

根据对我公司承建的国内第一条保险杠干式喷漆室的调试和数据观测,发现干式喷漆室与传统的湿式喷漆室系统排风阻力变化特性完全不同,传统的湿式文丘里喷漆室系统排风阻力相对恒定,基本稳定在800~1000Pa,系统排风阻力在正常使用和维护的情况下基本保持不变,干式喷漆室系统排风阻力在滤材的一个更换周期内与漆雾捕集量成线性增长的趋势,初阻约为100Pa,终阻约为1500Pa,在滤材的一个更换周期内系统阻力在100~1500Pa 之间不断增长(见图2),因此干式喷漆室和传统的湿式喷漆室风平衡设计和控制完全不同,需要适应干式喷漆室系统排风阻力的变化特性来保证风平衡稳定。

图2 保险杠涂装生产线干式喷漆室排风阻力变化趋势分析图

根据对我公司承建的国内第一条保险杠干式喷漆室的循环风系统调试和数据观测,发现干式喷漆室和湿式喷漆室的循环风的温湿度变化特征完全不同。传统的湿式文丘里喷漆室系统送风参数为温度23℃,湿度65%时,回用风的参数根据数据观测约为20℃,湿度95%左右,温度大约降2~3℃,排风由于经过文丘里的汽水混合,湿度明显增加很多,循环风的处理过程需要先进行漆雾过滤,然后进行制冷除湿,降温至露点中间状态温度16.07℃,湿度100%,再进行等湿升温至温度23℃,湿度65%,其温湿度调整过程需要消耗大量的冷热量;干式喷漆室系统送风参数为温度23℃,湿度65%时,回用风的参数根据数据观测约为24~27℃,湿度大约在50%~65%之间,回用风的温湿度没有明显变化,循环风的处理过程只需要对温湿度参数进行微调即可,循环风的处理过程需要先进行漆雾过滤,然后进行制冷等湿降温,调整温度参数,然后再进行等焓加湿调整至温度23℃,湿度65%,其温湿度调整过程消耗冷热量较少,能耗较低。

根据对我公司承建的以往保险杠涂装线的调试和数据观测,以及对同行业其他公司承建的保险杠涂装线循环风的跟踪调查,VOC 无组织排放超标是各种喷漆室循环风面临的共同风险和共性问题,VOC 无组织排放超标不仅将会造成环保不达标的巨大风险,而且还会给员工的职业卫生健康造成威胁,由于保险杠涂装线的循环风比例较车身线的比例更高,因此,在保险杠涂装线循环风的规划设计及施工等方面需要更加重视规避VOC 无组织排放超标的风险。

2.2 干式喷漆室循环风的规划设计要点

根据以上对干式喷漆室系统排风阻力变化特性的分析,在进行干式喷漆室循环风的风平衡规划设计和控制时,需要考虑适应干式喷漆室系统排风阻力的变化特性来保证风平衡稳定,需要考虑3 个喷漆室的自动喷涂段、检查段和流平段的排风机需要独立设置用于适应干式喷漆室排风阻力线性增长的变化特性,在系统中设置风压传感器,采集风管内的风压数据转换为风量数据,风量数据输出给PLC 控制系统,控制系统中的PLC 对采集数据进行比对分析,发出执行信号给排风机的变频器,适时调整排风机变频器的频率,适应干式喷漆室排风系统阻力的不断变化,实现系统的风平衡自动调整,保证风平衡稳定。另外系统中还需要设置压差报警装置,显示滤材在一个更换周期内压差变化数据,在滤材达到终阻时发出报警信号,提示设备维护人员进行滤材及时更换和维护,维持系统风平衡稳定。

根据以上对干式喷漆室循环风回风的变化规律的研究和分析,需要针对其变化规律和调整过程进行干式喷漆室循环风空调的开发和设计。干式喷漆室系统送风参数为温度23℃,湿度65%时,回用风的参数根据数据观测约为24~27℃,湿度大约在50%~65%之间,回用风的温湿度没有明显变化,根据这些变化特性分析循环风的处理过程只需要对温湿度参数进行微调即可,循环风的处理过程除需要设置漆雾过滤段进行漆雾过滤外,还需要设置表冷段和加湿段对温湿度参数进行调整,表冷段的制冷能力较湿式循环风空调小很多,约为湿式循环风空调制冷能力的1/3~1/4,表冷盘管材质宜选用不锈钢材质,因为循环风中含有油漆成分易腐蚀表冷器,空调内部及风管也宜选用不锈钢材质。干式喷漆室循环风空调的加湿与新风空调不同,干式喷漆室循环风空调需要的加湿量很小,只需对送风湿度进行微调即可,因此加湿方式的设计与新风空调的加湿有所不同,干式喷漆室循环风空调的加湿可采用纯水与压缩空气混合的二流体加湿方式,此种加湿方式无需设置加湿水泵,因此设备投资及运行成本均较低。

针对保险杠涂装线的循环风VOC 无组织排放超标的问题,在规划设计和施工过程中需要综合考虑多种因素、综合采取多种措施进行规避和解决。循环风系统中含有VOC 的风管尽量采用负压设计,防止因风管泄漏造成无组织排放超标的问题;在循环风系统的规划设计阶段,需要合理设计和控制循环风VOC 浓度,确保VOC 浓度在合理的区间范围内,避免循环风比例过高,造成系统浓度超高,增加因泄漏和外溢造成的无组织排放超标的风险;在循环风系统的规划设计阶段,需要合理规划设计喷漆区域风平衡,在调试阶段需要按照规划设计的要求进行系统的风平衡调试,避免送排风出现紊乱造成无组织排放超标的问题;在喷漆系统设计阶段需要合理设计,保证循环回用风管及室体保证密封良好不漏气,防止因系统泄漏造成无组织排放超标的问题;在循环风系统的规划设计阶段,需要考虑对喷漆室漆雾捕集区域进行封闭,并且需要设置送排风系统,保证换气良好,减小该区域的扩散浓度;在循环风系统的规划设计阶段,需要考虑加大喷漆区域环境送风量,增加换气次数,减小该区域的扩散浓度,避免无组织排放超标的问题。

3 干式喷漆室循环风和传统湿式喷漆室循环风的经济性对比分析

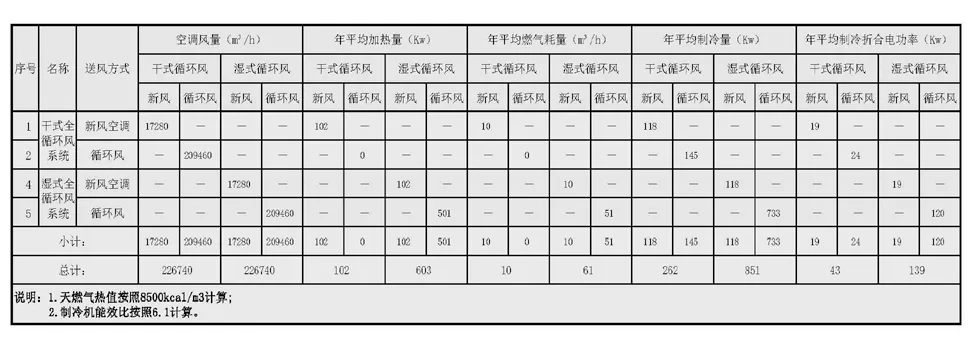

现以以上使用地点在华中地区的某40JPH 保险杠涂装生产线为例对干、湿式喷漆室的全循环风的空调能源消耗进行对比分析,此干式喷漆室的循环风采用如下运行方案:新风空调夏季采用制冷除湿+二次升温的方法调整温湿度,冬季采用加热+加湿的方法调整温湿度;循环风空调一年四季采用降温+加湿的方法微调送风温湿度,送风温湿度要求一年四季恒定为23±2℃,65%±5。此湿式喷漆室的循环风采用如下运行方案:新风空调夏季采用制冷除湿+二次升温的方法调整温湿度,冬季采用加热+加湿的方法调整温湿度;循环风空调一年四季采用降温除湿+二次升温的方法调整送风温湿度,送风温湿度要求一年四季恒定为23±2℃,65%±5。在此基础上对干式喷漆室的循环风和湿式喷漆室的循环风的空调能源消耗进行对比分析。

根据新风空调的运行模式,对制冷量和加热量分冬季和夏季模式分别进行计算,然后按照冬季模式及夏季模式分别运行100 天计算,夏季进风条件:T=35℃,RH=79%,空调采用制冷除湿再等湿升温的工作模式。冬季进风条件:T=-5℃,RH=74%,空调采用加热升温再等焓加湿的工作模式。干式喷漆室全循环风空调全年运行模式恒定,进风条件温度25℃,绝对含湿量11.4g/kg,出风条件为23±2℃,65%±5,工作模式为等湿降温。湿式喷漆室全循环风空调全年运行模式恒定,进风条件温度20℃,相对湿度95%,出风条件为23±2℃,65%±5,工作模式为制冷除湿再等湿升温。计算出的制冷量及加热量的数值如图3~4 所示。

图3 能耗分析对比表

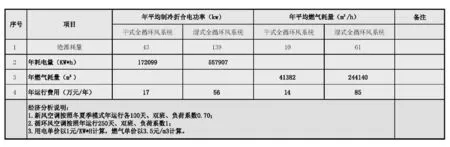

图4 年能耗费用分析对比表

通过干式喷漆室的全循环风系统与传统的湿式喷漆室的全循环风系统能源消耗分析对比得出以下结论:(1)新风空调按照冬夏季模式年各运行100 天、双班、负荷系数0.7,循环风空调按照年运行250 天、双班、负荷系数1、用电单价1 元/kW*H 计算,每年制冷节约电费约39 万元;(2)天然气按照年运行100 天、双班、负荷系数0.7、单价3.5 元/m3计算,每年节约燃气费约71 万元。

干式喷漆室的全循环风系统比传统湿式喷漆室的全循环风系统节能效果更加明显,自动段循环风空调的工作状态更加易于控制、更加稳定,能更好地确保外表面喷涂作业环境的需求,随着干式喷漆室及内喷机器人的普遍推广和应用,建议采用干式喷漆室的全循环风系统进一步降低涂装设备能源消耗,同时由于废气处理无需除湿升温,可以减少废气处理的能源消耗,提高废气处理的效率。

通过上述对循环风技术在保险杠涂装生产线中的应用技术方案的介绍,明确了循环风技术在保险杠涂装生产线中应用的成功方法,研究分析了干式喷漆室循环风的特性和规划设计要点,为保险杠涂装生产线干式喷漆室循环风系统的工艺规划、空调系统设计、送排风系统设计、控制系统设计提供了理论依据和参考,并进行了干式喷漆室循环风和传统湿式喷漆室循环风的经济性对比分析,为循环风技术在保险杠涂装生产线中的应用提供了相关的理论依据和技术方向。通过保险杠涂装生产线循环风的应用能有效地降低生产成本,减少污染物的排放。