曲轴用42CrMo钢激光重熔数值模拟与试验验证*

李新凯,孙佳泉,胡露瑶,钟 盛,廖 茜,吕汝金,魏德强

(1.桂林电子科技大学,桂林 541004;2.桂林旅游学院,桂林 541004;3.广西玉柴机器股份有限公司,玉林 537000)

曲轴作为发动机重要部件之一,以航空活塞式发动机曲轴为例,曲轴需在高速变载工况下进行往复运动,恶劣工作环境对曲轴性能提出较高要求。为降低轴径连杆表面磨损,需对其表面进行淬火和磨削处理,以提升曲轴表面硬度和质量。然而,经复合处理工艺后曲轴表面会出现部分微裂纹,造成产品报废和经济损失[1]。因此,需寻求一种新的工艺方法来满足曲轴对于表面硬度和质量需求。

激光重熔是一种新型表面处理技术,骤热急冷机制下的热作用过程可快速实现金属材料表面的强化。并且通过工艺参数调控熔池内部流动情况,可实现试样表面质量的降低[2]。然而,激光重熔作用时间短,很难直接观测熔池流动情况,重熔层厚度和表面粗糙度多通过试验进行总结与预测[3]。为研究激光重熔过程中熔池流动这一核心难题,国内外学者通过数值模拟进行深入研究[4]。张伟康[5]和Zhang[6]等建立激光抛光表面形貌的二维瞬态模型,并通过主要频率合成轮廓曲线用于微起伏几何模型的建立。模拟发现激光抛光过程中,粗糙表面在驱动力作用下发生流动,微凸起熔融后流向低洼处,进而降低表面起伏程度。通过与试验对比发现,模型所预测熔池深度与实际误差为7.5%。Ma 等[7]利用有限元分析法建立了一个二维轴对称的瞬态模型,研究了激光对Marangoni 效应的作用机制。模型耦合了传热和流体流动,边界驱动力为热毛细力,通过分析单个脉冲时间下的变化规律,求解出温度场和速度场的分布,还得到了自由表面轮廓的演化过程。结果发现,激光脉冲时间越长熔池流动越剧烈,当脉宽为0.66 μs 时,Ti6Al4V 合金热毛细力产生的变形最小。

目前,激光重熔模拟方面研究,一方面,部分学者将几何模型中加工面简化为平面;另一方面,将激光热源设定为固定式[8–9]。基于此,本文创新性地将激光重熔技术引入曲轴加工领域,通过探究移动热源对高度拟合原始型面热作用过程,分析熔池自由表面形貌演变规律。通过试验进行对比验证,分析模型准确性与激光重熔技术对曲轴表面处理的可行性。

1 试验材料与方法

1.1 试验材料

选用42CrMo 钢作为试验用原材料,元素质量分数为C 0.41%、Si 0.18%、Mn 0.55%、Cr 1.16%、Mo 0.18%、P 0.01%、S 0.01% 和Fe(余量)。试验前使用线切割机床将所购原材料加工成边长为40 mm 的正方体试块,原始表面Ra值为(4.3±0.2)μm。激光重熔前,用无水乙醇擦拭试样表面并风干,以去除表面污渍,排除材料表面对重熔效果影响[10]。

1.2 试验方法

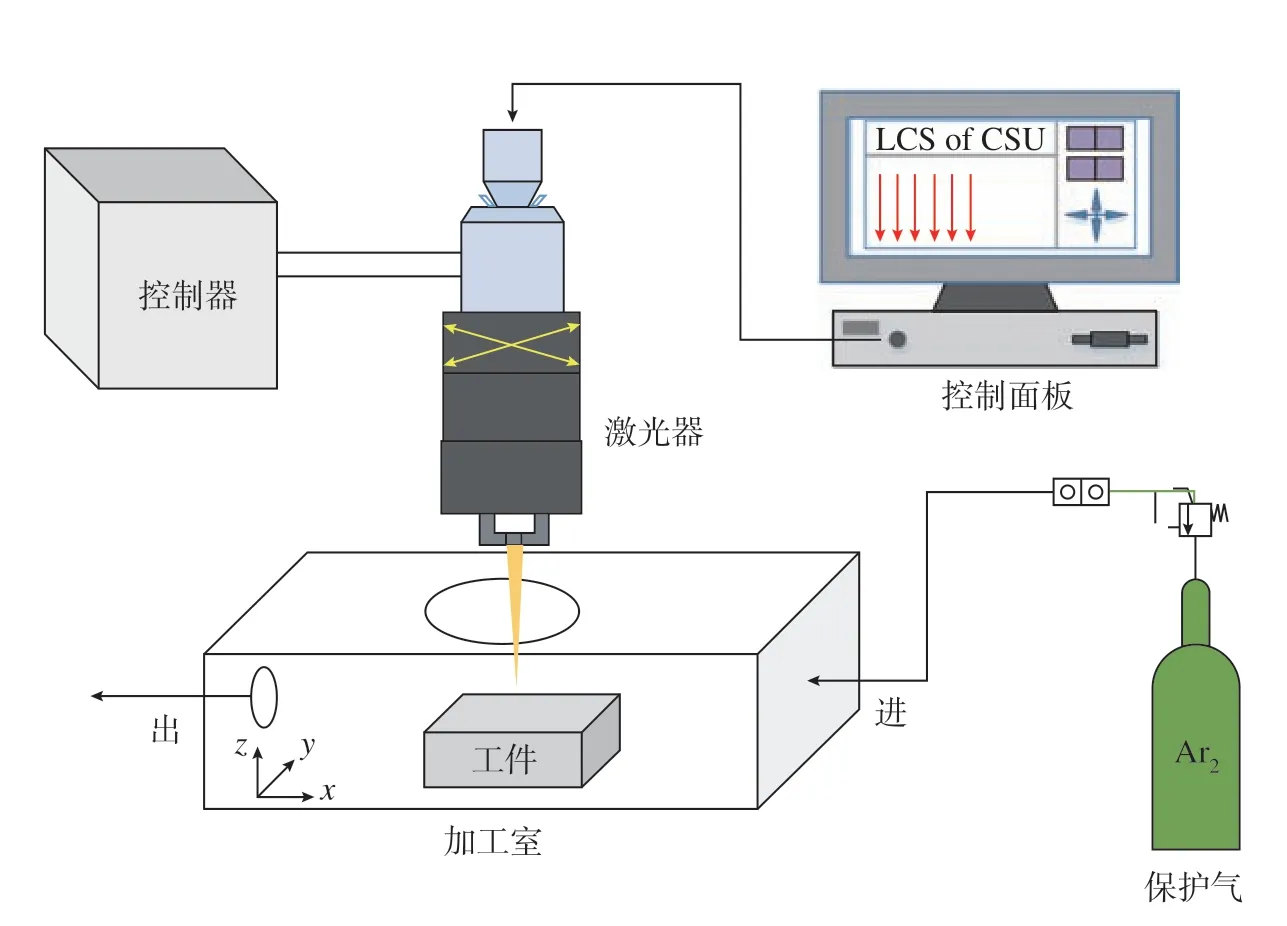

试验采用连续光纤激光器进行研究,设备原理如图1所示。激光加工过程中采用连续模式输入,激光器可在z轴垂直运动,载台可沿x–y轴移动。激光加工过程中,试样处于氩气保护气氛中,抑制表面氧化。

图1 激光重熔加工示意图Fig.1 Schematic diagram of laser remelting processing

采用VK–X200 型激光共聚焦显微镜对于抛光前后表面形貌进行观测与测量,该激光共聚焦显微镜在平面方向能够达到1 nm 的分辨率,在高度方向能够达到0.5 nm 的分辨率,能以非接触方式测量出表面的三维形貌数据。采用HDX–1000TM型显微硬度计测量抛光层硬度,测量过程中施加载荷9.8 N,加载时间为15 s。

2 42CrMo钢激光表面重熔有限元模拟

2.1 几何模型的建立

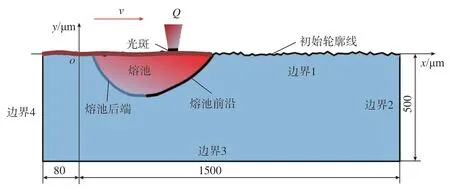

为探究42CrMo 钢在激光表面重熔作用下,表面熔池流动和形貌演变规律,建立二维仿真模型进行研究。激光作用下42CrMo 钢仿真模型如图2所示,在激光光斑作用下,试样表面会形成半椭圆状熔池。边界1 为初始轮廓线,该轮廓线提取自铣削加工后42CrMo 钢表面,以此提升仿真模型拟合程度。边界2、边界3 和边界4 为熔池设定边界,相关边界条件在后续表1 中进行赋值。几何模型尺寸为1580 μm×500 μm。为模拟过程中合理匹配运算量,并减少仿真过程因网格反转而出现不收敛的问题,对表层熔池变化较为剧烈的部分(距表面0~50 μm)进行网格细化处理。

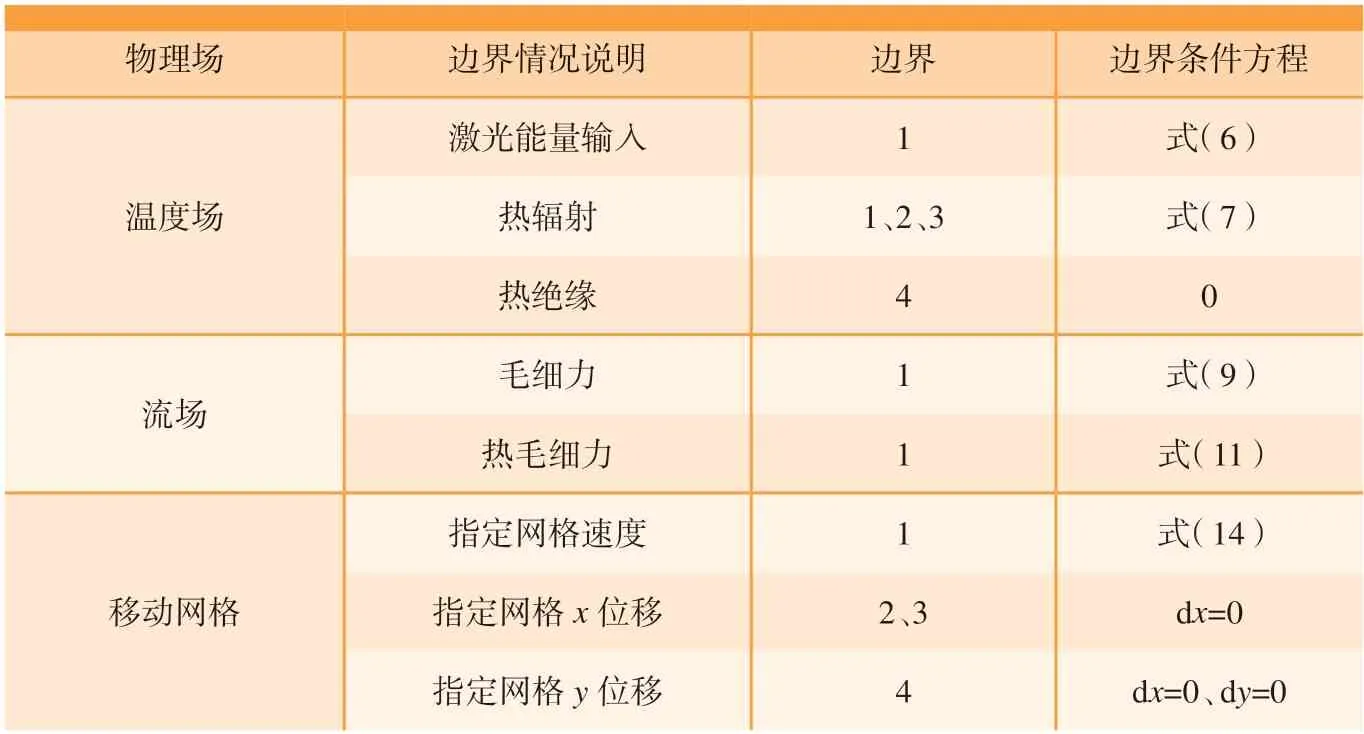

表1 边界条件设定Table 1 Boundary condition setting

图2 激光重熔仿真模型示意图与边界条件设定Fig.2 Schematic diagram of laser remelting simulation model and boundary condition setting

2.2 材料热物性

激光重熔过程中,表层经历了加热、熔化、冷却和凝固系列热作用过程,因熔池流动模拟为温度连续变化过程,温度变化极大,期间材料的属性会随温度产生较大变化。如材料密度、动力黏度、导热系数等,在对熔池流动的分析中需考虑温度对其影响。因此,需对上述42CrMo 钢热物性参数进行计算与求解,根据所测42CrMo 钢实际元素比例在JMatPro 中求解得出,如图3所示(部分点划线因间距过小,两点之间连线未显示)。最后将相关热物性参数以差值形式导入COMSOL中。

2.3 控制方程

激光重熔过程中表层温度场和速度场均受能量方程的影响,所涉及的导热项由傅里叶方程进行求解。

式中,p为熔池内部压强;I为单位矩阵。熔池流动受重力影响,式(3)中ρg为熔融金属的重力分量[11]。激光加工过程中,热源呈高斯分布,超出光斑区域能量密度为0,由此得出热源数学表达式为

式中,Q 为激光热流密度;P为激光功率;r为激光下束半径;v 为加工速度。

2.4 边界条件

基于上述分析,为获得激光重熔的过程,需有相应边界条件。可将计算阈中的边界分为两个类型:(1)基体与真空域的气/液自由界面;(2)剩余3 个界面(包含2 个侧面和1 个底面)。

试样边界1、边界2、边界4 在真空内存在热辐射作用,其表达式为

激光重熔时表面形貌演变受毛细力和热毛细力影响,其中毛细力作用于曲面法向,热毛细力作用于曲面切向。边界2、边界3 和边界4不发生形变,边界1 是自由形变的表面,熔池顶部自由表面的应力σ为

式中,σn为法向应力,由毛细力产生,向上的法向应力σn可由自由曲面的曲率κ得出,

曲率κ可定义为单位法向量n=(n1+n2)的散度[12]。

式中,σt为曲面上的切向应力,由热毛细力产生[13–14],其数值的大小取决于切向方向的温度梯度。

式中, ΔtT是沿切向的温度梯度;γ是表面张力,可由式(12)得出[15]。

由增值变换为幅值,∂Tγ/∂TT的正负值对熔池内部的流动影响较大。

式(11)~(13)中,ai为硫含量;Aγ为恒定的表面张力梯度;ΓS为表面过饱和度;k1为熵的影响因素;γm为纯金属熔点时表面张力;ΔH0为标准吸收热;R为通用气体常数。

仿真过程中表面形貌起伏变化受变形自由网格控制,模型整体为自由变形状态,为保证模型边界的稳定,需对边界进行约束。边界1 的变形状态由式(13)得出,系统设定时可将该式转换为式(14)进行录入,边界2 和边界3 水平方向不发生位移,边界条件设定为dx=0,边界4 水平和纵向均不发生位移,边界条件设定为dx=dy=0。

3 模拟结果与试验分析

为探究激光重熔作用下42CrMo钢表层熔池流动和形貌演变规律,选择4 组参数进行仿真研究。其中扫描速度和光斑直径为固定值,分别为300 mm/s 和600 μm,激光功率分别为150 W、200 W、250 W 和300 W。因不同功率下熔池内部流动情况较为相似,针对激光功率为250 W 参数下仿真结果进行深入分析。

3.1 激光作用下熔池流动规律

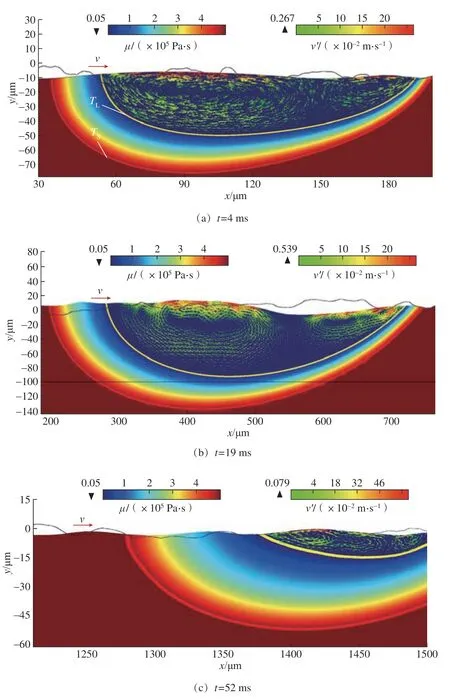

图4 为激光功率250 W 时,不同时刻下42CrMo 钢表层固–液相演变图,蓝色区域为液相,红色区域为固相,液固相线之间区域为固–液混合区。熔池内部箭头为速度场,工件向右移动。原始轮廓仍显示于熔池上部,便于对比熔化前后表面形貌演变规律。图4 中,TL为液相线温度,TS为固相线温度。

图4 不同时刻下42CrMo 钢熔池流动和形貌演变仿真结果Fig.4 Simulation results of flow and morphology evolution in 42CrMo steel melt pool at different time

当t=4 ms 时,试样表面峰值温度高于熔化温度。熔池深度约为45 μm,原始的起伏轮廓被消除以形成微凸的熔池。在激光下束区两侧,熔池内部形成方向相反的涡流,液态金属向中心聚集,表面呈微凸起。熔池内部最大流速达0.267 m/s。

当t=19 ms 时,熔池温度进一步升高,流速加快,中心区域的流动规律与前期相同。熔池深度进一步增至约100 μm,激光下束区两侧形成相互影响的4 组涡流。熔池内部流速随之加快,最大可达0.539 m/s。在内壁作用下形成回流。熔融金属堆积在熔池尾部,表面呈现“S”形。

当t=52 ms 时,激光完成区域加工,熔池开始冷却凝固,固液相线向表面移动。熔池内部流速快速减小,表面形貌趋于稳定。

3.2 表面粗糙度拟合分析

为探究熔池流动模型与实际加工拟合程度,分别针对4 组参数下仿真与试验所得粗糙度进行对比,如图5所示,其中放大图为P=250 W 重熔边界三维形貌。图5 中Raexp为试验表面粗糙度;Raobs为模拟表面粗糙度;e为两者之间相对误差。其计算公式为

由图5 可知,随着激光功率的增大,42CrMo 钢粗糙度呈现先减小后增大的趋势,且粗糙度均小于原始Ra值(4.3±0.2) μm。仿真结果与实际测量值之间拟合程度较高,e值基本低于10%,且随着功率增大逐渐由负值转向正值。这是由于仿真所选区域有限,实际加工过程中42CrMo钢试样随着激光作用时间的增大,能量逐渐积累,熔池流动更加充分[16]。当功率较小时,这种差值将被放大。因此功率较小时,仿真值均大于实际测量值。

由图5 中三维形貌图可见,原始试样起伏较大,经重熔处理后表面较为光滑,无明显凹坑等缺陷,表面粗糙度Ra值降至0.54 μm。由此可见,激光重熔具有一定抛光效果,通过改变工艺参数,调控熔池内部流速,可达到曲轴对于表面粗糙度Ra值为1.1 μm 的需求。

3.3 强化层厚度与显微硬度

根据熔池流动仿真结果可知,42CrMo 钢表层在微秒级时间内发生固–液–固连续转变,该过程类似表面淬火,试样表面硬度会得到显著提升[17]。为探究激光重熔对42CrMo钢硬度提升效果,并验证仿真模型所预测强化层厚度结果,对4 组参数试样进行硬度测试,结果如图6所示,其中放大图为P=300 W 试样截面。

42CrMo 钢在激光重熔作用下,表面可分为重熔区和热影响区。在显微硬度所测结果中,42CrMo 钢原始硬度约为290HV0.1,而重熔区和热影响区硬度均高于原始基体硬度。因此,在激光重熔作用下42CrMo钢表面具有复合强化效果。当激光功率分别为150 W、200 W、250 W 和300 W 时,分别测得42CrMo 钢强化层厚度为150 μm、247 μm、285 μm 和331 μm。相对仿真结果所得137 μm、240 μm、279 μm 和328 μm 较为吻合。由此可见,上述熔池流动仿真模型在表面形貌和熔池深度两方面均与实际值相差较小,预测效果良好。

由显微硬度测试结果可见,不同功率下试样表面硬度均达650HV0.1以上,满足曲轴表面所需580HV 的工艺需求。表层硬度均呈现先平稳后快速降低的趋势,而表层高硬度区与熔融层厚度相吻合。由图6 中截面图可见,半椭圆形顶部晶粒细小,而中部和底部晶粒相对粗大且出现未溶铁素体。结合文献[11]研究结果可知,熔融层温度梯度较大,在骤热急冷作用下形成细小针状马氏体;热影响区温度未达熔点,该区域主要是回火索氏体。在激光重熔过程中,熔池浅、冷却速度快,组织显著细化,相应区域的硬度较原始基体高。

综上所述,42CrMo 钢经激光重熔后,表面硬度得到大幅提升,达到曲轴对实际工况需求。

4 结论

(1)激光功率250 W 时,随着加工时间的增加,熔池内部流速先变大后减小,表面轮廓由微凸起向“S”形转变,最后区域平缓,达到降低表面粗糙度的效果。

(2)激光重熔42CrMo 钢熔池流动模型与实际加工结果较为吻合,误差基本低于10%。4 组参数下表面粗糙度Ra值最低降至0.54 μm,达到曲轴工况需求。

(3)经激光重熔处理后,42CrMo钢表面硬度显著升高,达650HV0.1以上,具有复合强化效果。