川南某页岩气井N80油管腐蚀穿孔的失效分析

刘良果,胡 欢,刘 鹏,鲁 威,赵 柯,曾德智

(1. 西南油气田分公司集输工程技术研究所,四川 成都 610014;2. 西南石油大学油气藏及地质开发工程国家重点实验室,四川 成都 610500;3. 四川长宁天然气开发有限责任公司,四川 成都 610000;4. 西南油气田分公司输气管理处,四川 成都 610200)

0 前 言

页岩气的主要成分是烷烃,以及少量CO2,与高含S和高含CO2的油气田相比,页岩气对管柱的腐蚀性并不强[1,2]。由于页岩具备渗透率低等特点,在开采过程中常使用大规模压裂技术[3,4],故产出流体中不仅有CO2、Cl-,还伴随有细菌等腐蚀介质。近年来,在页岩气的生产过程中,因腐蚀引发的管材失效事故频发,严重威胁页岩气田的正常生产[5,6]。

多位研究者对管材腐蚀穿孔原因和腐蚀机理开展了研究,指出在低温环境下,地面管线输送介质中的水和重烃在低洼处析出积聚,导致了腐蚀的发生[7-9]。关于井下管柱的腐蚀研究则比较少,且主要集中在浅井段,指出浅井段温度较低,常出现细菌腐蚀[10,11]。在硫酸盐还原菌(SRB)腐蚀室内比对试验中发现,加入SRB后腐蚀速率从0.2 mm/a增大至1.2 mm/a[12]。深井段由于流体流速快、温度高,腐蚀机理异常复杂,在深井段的腐蚀行为研究鲜见报道。

川南某页岩气井于2015年4月开钻,2016年11月开井投产。截止2021年5月16日,该井累计产气7.539 495 8×107m3,日产水1.00 m3,采出气含CO2(6.405 g/m3),不含H2S,采出液中Cl-含量约为10 000 mg/L。压裂液返排液为1.00 m3/d,累计返排液27 615.34 m3,返排率为50.72%。2021年1月发现柱塞无法上升至井口,全程油套压差一致,怀疑油管穿孔。取出后发现失效油管腐蚀穿孔严重,孔洞尺寸超过26 mm。该井段位于第117号,属于中深部井段。

为此,本工作以该页岩气井为分析案例,对中深部井段失效油管材质以及腐蚀产物进行了详尽分析,厘清该井N80油管腐蚀原因及机理,以期为后续页岩气开发过程中油管的腐蚀与防护提供参考。

1 理化检验与结果

1.1 宏观形貌

图1为第117根油管(深度2 950 m)的宏观腐蚀形貌,油管存在类似“笛眼”的穿孔,除穿孔处以外,外壁腐蚀轻微(图1a);油管内壁存在分散的点蚀坑,表面附着有明显的黄褐色腐蚀产物层,腐蚀孔径大于20 mm,内壁孔径大于外壁孔径(图1b和1c)。总体而言,N80失效油管的腐蚀形式主要是点蚀,油管内壁的腐蚀程度较为严重。

图1 油管腐蚀穿孔形貌Fig. 1 Corrosion perforation morphology of oil pipes

1.2 油管化学成分

依据GB/T 22368-2008、GB/T 20123-2006对失效油管进行化学成分分析,结果如表1所示。由表1可知,油管化学成分满足ISO 11960-2020中对N80钢化学成分的规定。

表1 失效油管化学成分(质量分数)检测结果Table 1 Chemical composition (mass fraction) test results of failed oil pipes

1.3 金相组织

参照GB/T 10561-2023、GB/T 13298-2015在油管基体取样进行金相组织分析,使用徕卡DM4M金相显微镜对失效油管纵向和横向进行金相组织分析和晶粒度评级,结果如图2所示。从图2可知,油管金相组织为回火索氏体,组织细小、均匀,晶粒度9.5级,无明显夹杂物,未见异常。

图2 油管纵、横向金相组织Fig. 2 Longitudinal and transverse metallographic structure of oil pipes

1.4 洛氏硬度

参照GB/T 230.1-2018在失效油管段上取环形试样,使用DigiRock HR1洛氏硬度计进行测量,测量方式如图3所示。结果表明,失效管件的硬度值在16.1~18.8 HRC间,平均值为17.2 HRC,极差值为2.7,方差为0.9,材质性能稳定,说明油管均质性较好,符合ISO 15156-2020对N80钢材的规定。

图3 硬度试样检测位置Fig. 3 Hardness sample testing location

1.5 拉伸性能

在油管未失效区域选取拉伸试样,使用MTS810拉伸试验机进行检测,结果见表2。由表2可知, 失效管件的抗拉强度、屈服强度和断后延伸率均符合ISO 11960-2020中关于N80钢级管材力学性能的规定。

表2 失效管件拉伸性能检测结果Table 2 Tensile performance test results of failed pipe fittings

1.6 腐蚀坑能谱及微观形貌

使用Hitachi S-4800扫描电子显微镜在图1a中A点取少量腐蚀产物进行微观形貌观察和微区成分分析,其结果分别见图4、图5。

图4 N80油管腐蚀垢清洗前后的SEM形貌Fig. 4 SEM images of N80 oil pipe corrosion scale before and after cleaning

图5 N80油管腐蚀垢的EDS谱Fig. 5 EDS image of N80 oil pipe and N80 steel corrosion scale

从图4a~4c可以看出,N80油管表层腐蚀产物厚实,均匀覆盖在金属表面,布满龟裂纹,有团簇产状物附着在腐蚀产物表面。从图4c高倍形貌可以明显看到腐蚀产物膜下有细菌繁盛生长。清洗试样后,试样表面出现明显的点蚀行为(图4d,4e)。结合腐蚀产物的EDS能谱(图5)分析结果可以确定,腐蚀产物主要含Fe、C、O、S、Cl、Ca等元素。由于该井产出气体并不含H2S,初步判断细菌为SRB。

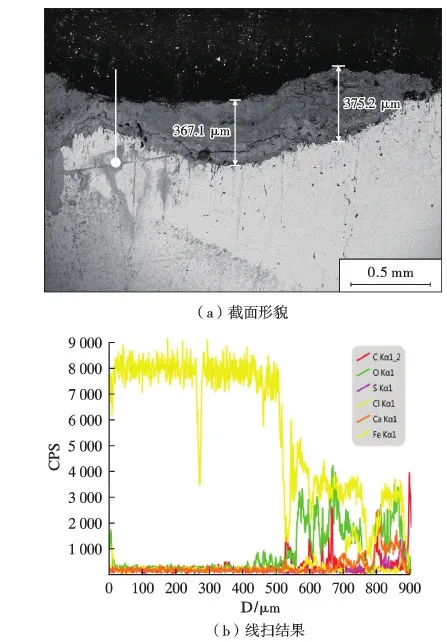

对腐蚀坑腐蚀产物膜进行元素线扫,测试方向为基体向腐蚀产物膜,腐蚀坑截形貌及腐蚀产物元素组成结果见图6。

图6 N80油管腐蚀坑截面形貌及线扫结果Fig. 6 Cross section morphology and its line scanning results of N80 steel oil pipe corrosion pits

从图6a可以看出,N80油管腐蚀明显,腐蚀膜较厚,最大厚度值为367.1~375.2 μm。从图6b可以看出腐蚀产物元素主要包括Fe、C、O、Cl以及少量的Ca和S元素等, Cl在740 μm和850 μm时发生了2次明显的跃增。

使用XRD衍射仪(LabX XRD-6100)对N80油管进行截面分析。图7为N80油管腐蚀垢的XRD谱。从图7可知,N80油管表面腐蚀产物中主要检测到FeCO3、CaCO3和FeS的衍射峰。FeS和CaSO4与EDS分析中检测到较高的S元素相对应。

图7 N80油管的XRD测试结果Fig. 7 XRD test results of N80 oil pipe

使用X射线光电子能谱(ESCALAB 250)对N80油管进行腐蚀产物分析,其结果见图8。从图8可知,Fe2p拟合峰对应的结合能分别是710.48 eV和723.98 eV,Fe的主要腐蚀产物按含量由大到小排序为FeS(50.69%)、FeCO3(49.31%)。S2p拟合峰对应的结合能分别是162.58 eV和167.00 eV,S元素主要以FeS(62.01%)和CaSO4(37.99%)形式存在。因此N80油管表面腐蚀产物的主要成分是FeS和FeCO3,以及少量的CaSO4。

图8 N80油管的XPS测试结果Fig. 8 XPS test results of N80 oil pipe

2 油管腐蚀穿孔原因分析

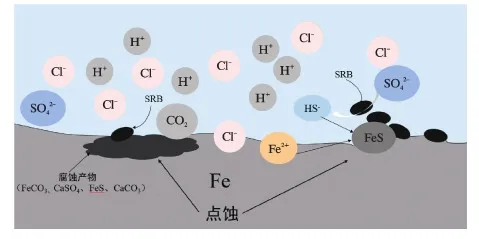

由宏观分析可知,油管以内腐蚀为主,腐蚀形式主要是局部腐蚀[13-15],由内向外腐蚀导致的腐蚀穿孔。油管腐蚀产物主要为FeCO3、FeS、CaCO3和CaSO4。FeCO3是CO2的主要腐蚀产物,FeS是细菌腐蚀的代表产物[16,17]。

2.1 CO2腐蚀

根据该井实际工况可知,该井含有CO2,且通过EDS分析结果可知,腐蚀产物中存在7.64%~9.36%的C元素,表明腐蚀过程有CO2参与。CO2在溶液中以CO32-形式存在,见式(1)~(3):

CO2+H2O→H2CO3

(1)

H2CO3→H++HCO3-

(2)

HCO3-→H++CO3-

(3)

CO32-与水解形成的H+反应,参与到N80油管的腐蚀反应过程,主要腐蚀产物为FeCO3,形成过程如下:

CO32-+Fe2+→FeCO3

(4)

2.2 SRB腐蚀

EDS表明腐蚀产物中含有S元素,XRD和XPS表明腐蚀产物中含有铁的硫化物(FeS),是H2S和SRB的腐蚀产物。而该井实际生产气体中并不含H2S,且油管内并不含氧,具备SRB生存繁殖的条件。结合SEM形貌中腐蚀产物下的细菌形貌,可判定该细菌为SRB细菌。

前期,砂粒滞留在油管表面,细菌分泌的黏液将垢、腐蚀产物等黏在腐蚀坑表面形成黏泥,黏泥为SRB提供了良好的滋生条件。SRB将介质环境中的SO42-转变成为S2-,与Fe2+结合生成FeS。同时,SRB的腐蚀产物FeS附着于内壁形成适于SRB生长的封闭区。

FeS形成过程如下:

4Fe→4Fe2++8e(阳极过程)

(5)

8H2O→8H++8OH-(水电离)

(6)

8H++8e→8H(阴极过程)

(7)

SO42-+8H→S2-+4H2O(细菌腐蚀的阴极去极化)

(8)

Fe2++S2-→FeS(腐蚀产物)

(9)

2.3 Cl-加速腐蚀

腐蚀产物膜中存在的大量S2-和Cl-产生协同作用,促使腐蚀产物膜成为疏松多孔的粉末状膜层结垢,表现为油管壁表面的垢层疏松多孔,为孔内外水、氧气和腐蚀性介质的相互扩散和质量传输提供了通道,如图9所示。介质中的Cl-在表面富集引起点蚀,破坏腐蚀膜,表现为图6b中的第1次跃增(850 μm处),随后渗透到垢下闭塞区,表现为图6b中的第2次跃增(740 μm处),产生酸化自催化效应,进一步促进腐蚀的发展直至穿孔[18,19]。

图9 N80油管腐蚀机理示意Fig. 9 Schematic diagram of N80 oil pipe corrosion mechanism

3 结 论

(1)腐蚀穿孔管道化学成分、金相组织、硬度、拉伸性能均符合ISO 11960-2011要求。

(2)该井的腐蚀穿孔原因是管道内壁细菌附着造成的局部腐蚀,鉴于该井存在细菌,建议采用抗菌钢材,使油管具备广谱、持久的抗菌功能,增强管材的抗菌、杀菌免疫力。

(3)页岩气井生产过程中,应根据可能存在的腐蚀介质和腐蚀环境,采取适宜的腐蚀防控措施,以延长井筒的服役寿命。