氧调器流场特性研究

李 涛 甘俊杰 徐 俊 王居豪 徐 剑 李俊贤

(1.海装武汉局驻武汉地区第七军事代表室 武汉 430233)(2.中航工业航宇救生装备有限公司 襄阳 441003)

1 引言

航空供氧防护装备可以有效地抵御高空低压与缺氧环境[1~6]对人体产生的各种影响,近百年来飞机的各项性能都在持续提高,供氧防护装备的供氧效果和防护性能也在持续改进和完善[7~12]。新一代的电控式氧调器采用电控式双平板肺式活门结构,要想发挥出电控的优势,降低呼吸气阻力,高性能的机械特性至关重要。本文针对现有氧调器的流量特性及流场情况进行分析,并根据系统要求的流量及呼吸气阻力指标确定相应的关键设计参数,提出优化改进方案。

2 氧调器活门结构及建模

2.1 氧调器活门结构

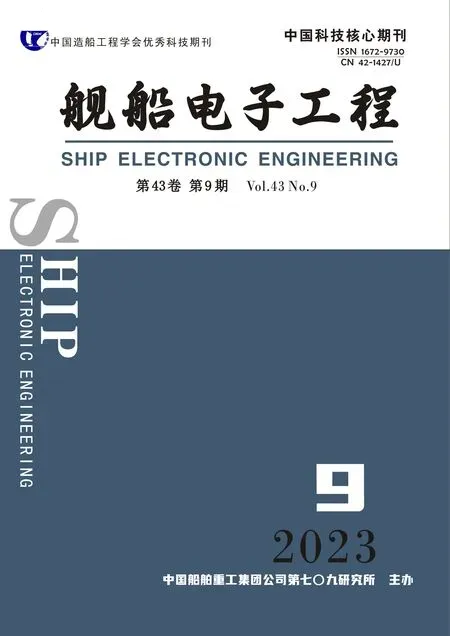

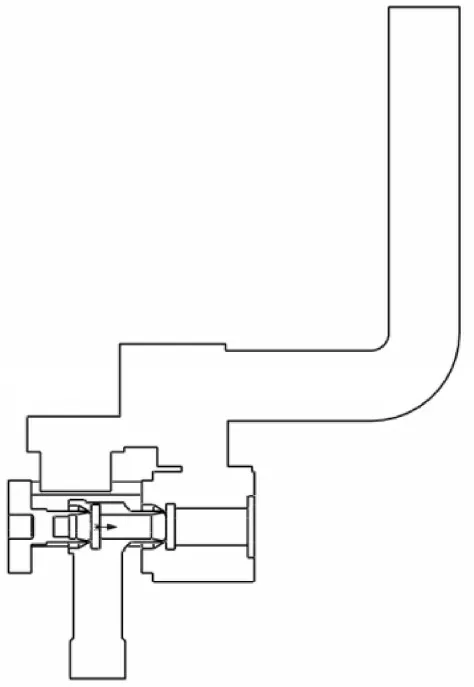

氧调器活门的结构如图1所示,活门分为A腔、B 腔,A 腔连接高压氧源,其压力为高压氧源压力,B 腔为内腔,其出口由连管连接呼吸面罩。高压氧气有A 腔经过锥形活门与活门座的环形间隙进入B腔,在降压混合后,经出口流入氧气面罩。A腔位于双平板活门中间,通过左右两侧锥形活门进气,因为两侧活门的尺寸相同,可以平衡高压侧A腔对活门的压力。

图1 氧调器活门结构示意图

根据受力平衡条件可得氧调器活门力平衡方程:

式中:Fe为活门电机的驱动力;FB0为活门弹簧的初始压力,103KN;Kb活门弹簧的刚性,103KN/mm;Lb为活门弹簧的压缩量,mm。

当活门处于即将开启的临界状态时,Lb为零,活门电机的驱动力Fe为

从式(1)、(2)可得出,活门电机的驱动力Fe由活门弹簧的初始压力、刚性、压缩量决定,而与内外腔压差无关。

2.2 氧调器活门模型

氧调器活门的流通面积为

由气体在绝热等熵条件下通过收敛喷嘴的流量公式可知:

从式(3)、(4)可得出活门流量的理论公式:

3 氧调器的流场仿真

3.1 流场计算仿真区域

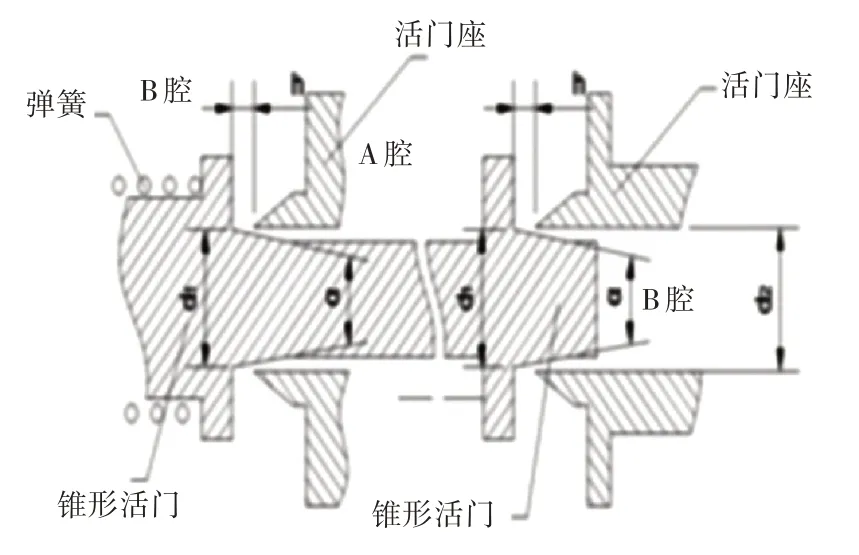

为了便于分析整个氧调器内部的流场,采用SOLIDWORK建立如图2所示的氧调器内部流场区域的三维模型。

图2 氧调器计算区域模型

3.2 仿真区域网格划分

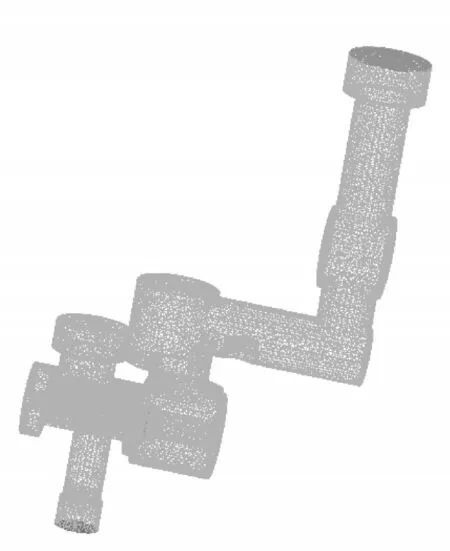

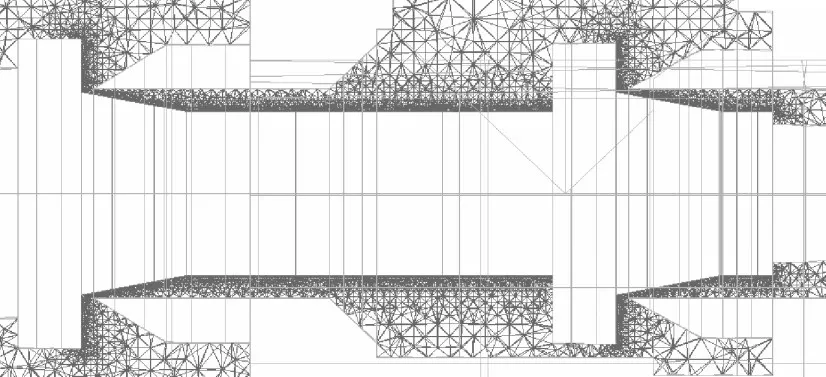

将简化后的氧调器模型导入ICEM CFD 中,由于在活门处间隙很小,气体流速快,流场非常复杂,所以对活门区域单独进行加密。对氧调器模型采用Robust(Octree)算法,生成四面体网格,并用棱柱型网格以保证网格良好的正交性,划分后网格数量为2574586。模型网格如图3所示。

图3 氧调器模型网格

模型网格采用八叉树法进行划分。首先,对模型的全局网格参数、面网格参数、体网格参数及棱柱网格参数进行设置;其次,对线上、局部面(活门表面)的网格参数设置,将局部网格层数设定为5层,对局部网格进行加密;最后,计算生成网格,检查网格质量,对质量较差的网格进行广顺,使最差网格质量大于0.3,满足对模型网格质量的要求。活门局部加密的网格结构如图4所示。

图4 活门处截面网格

4 仿真结果

4.1 流量特性及分析

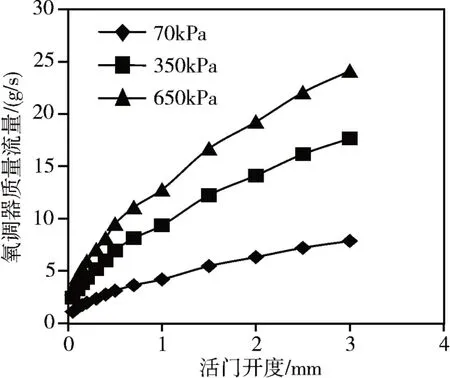

氧调器在不同压力和活门开度下的流量值见图5。

图5 氧调器流量特性曲线

可以看出,一个呼吸周期内的流量随活门开度增大而增大,在相同活门开度下,流量随着进口压力的增大而增大。

4.2 速度特性及分析

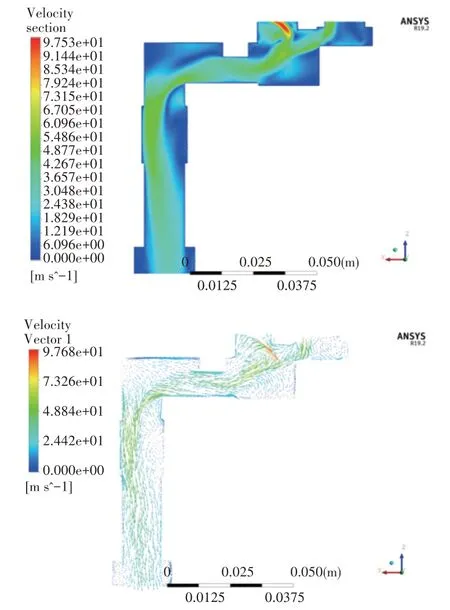

氧调器高压氧气由活门进入内腔低压区时,气流速度变化最大,并随着压力的升高,气流速度增大。当进口压力高,出进口压力比小于等于临界压力比时,活门区气体处于超临界流动状态,之后在内腔内混合降速,再从腔体出口进入氧调器出口管道,管道内的气体流速非常不均匀,流阻损失大。

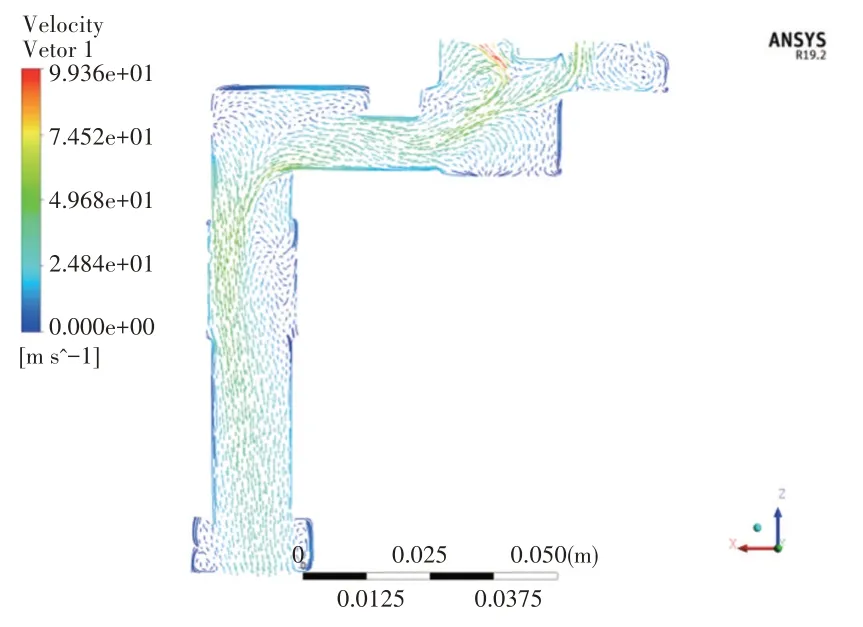

图6 为氧调器入口压力为进口压力为350kPa、活门开度为0.5mm 的出口管道速度云图和速度矢量图,从图中可以看出从活门进入出口管道区的气流速度极不均匀,整个出口管道区存在多个转角,气体流动不畅,流阻损失大。出口流速也欠均匀。

图6 出口区速度云图和速度矢量图

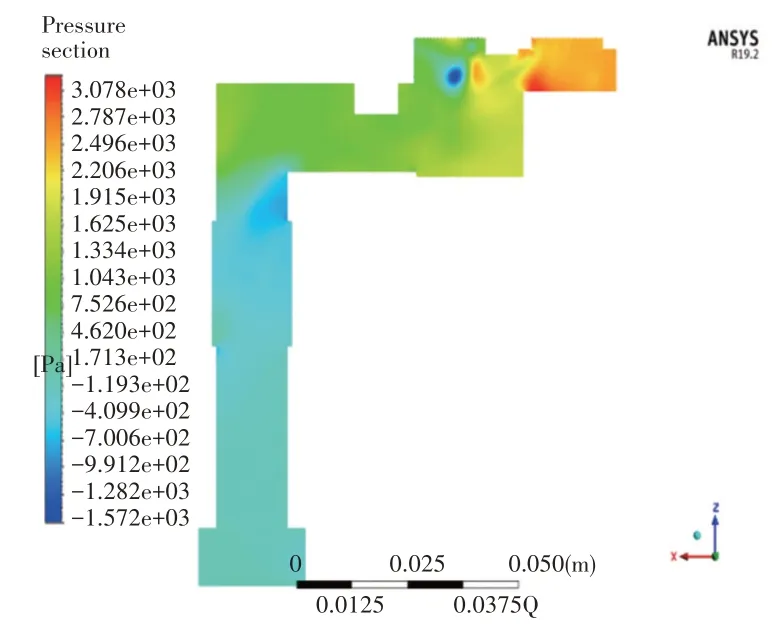

4.3 压力特性及分析

氧调器在活门前部为高压区,其压力接近进口压力,气体流经活门后,压力迅速降低,为低压区,低压区内因流速差异大,压力也极不均匀,如图7所示。

图7 氧调器出口区压力云图

4.4 流场特性及分析

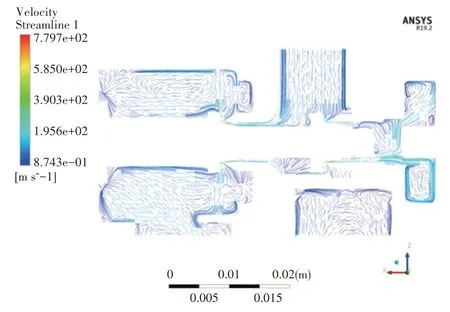

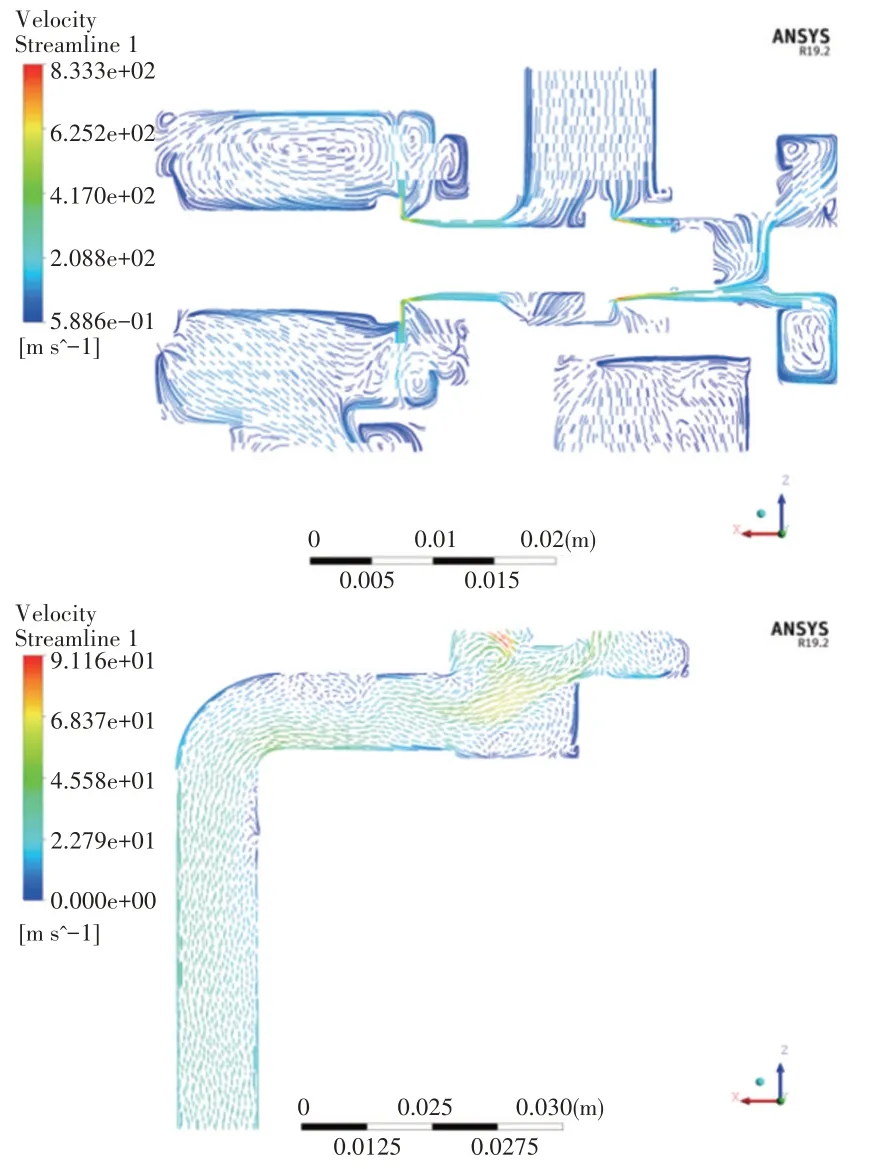

从图8 可看出在活门区域,气体流动复杂,在氧调器内腔形成多个涡流区,流阻损失大。从图9可看出,气体在氧调器内腔流入出口管道区,截面气体流速极不均匀,形成多个涡流区,流阻损失也非常大。

图8 活门区流线图

图9 出口区流线速度矢量图

5 结构优化

整个流场区域流速变化大,在活门区域流速变化最大。当进气压力大,出进口压力比小于等于临界压比时,活门区域出现超临界流动,在局部区域流速差异大。气体从进口到活门前区域为高压,接近进口压力。气体流过活门后膨胀增速降压,在活门内腔混合后迅速降压,到出口处已接近出口压力。在相同进口压力下,氧调器流量随活门开度增大而增大。在相同活门开度下,流量随进口压力升高而增大。整个区域内气体流动非常复杂,活门内腔、管道转角处、管道变径处有大量涡流产生,气体流动发生分离,使得流阻增大。因活门压力差大,整体流程短,仍可保证到满足出口压力要求。

根据氧调器流场区域内湍流特征明显、存在多涡流区、流速极不均匀等特点,而现有结构中活门区域结构复杂,难以进一步优化,提出了对其出口管路进行优化的方案,如图10所示。

图10 氧调器优化

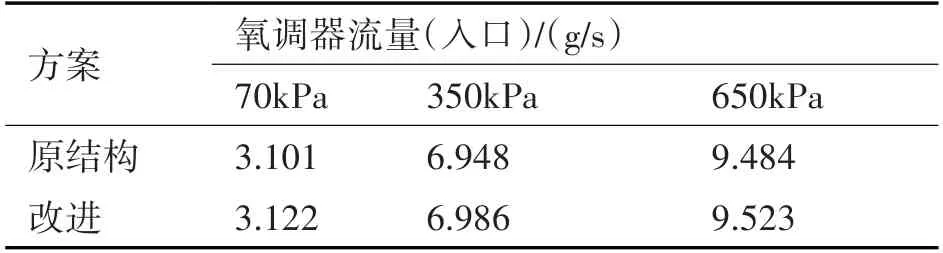

将出口管路优化为等直径R=8mm 的弯管。取进口压力分别取为70kPa、350kPa、650kPa,活门开度为0.5mm,对方案进行仿真计算。氧调器优化方案与原结构流量对比如表1所示,优化方案对其氧调器流量影响很小,这与之前理论推导得出的活门的流量主要由活门的前后压差和活门流经截面决定相符,流道的改善对流量影响不大。

表1 双平板肺式活门氧调器优化方案流量对比

取进口压力分别取为30kPa、70kPa、350kPa、650kPa,对应流量分别取1.9gs-1、3.0gs-1、6.7gs-1、9.2gs-1,活门开度为0.5mm,对方案进行仿真。氧调器优化方案与原结构流量对比如表2所示,当进口压力高时,改进方案对其出口压力影响很小,因进口压力远高于出口压力,气体流经活门,其流动的湍流特征显著,压降损失主要由湍流损失组成,由于流程短,管道产生的流动损失对压降影响很小,流道的改善对压降影响不大。当进口压力低时(30kPa),进出口压差小时,气体流动湍流特征不显著,改进方案的出口压力有所提高,说明其管道的优化有利于降低流动阻力,降低吸气阻力。

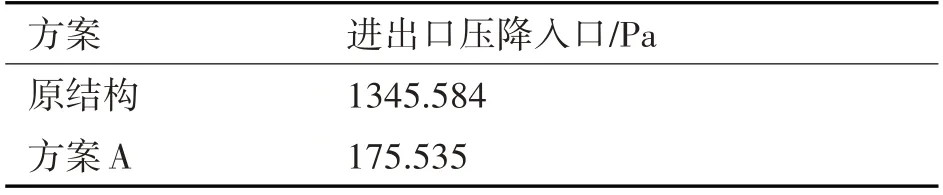

从图11 可看出,改进方案的出口管道区的流场有一定改善,涡流区域也所减少。取入口流量为6.8g/s、出口压力为一个大气压,进行仿真分析,压降如所表3所示。

表3 双平板氧调器出口管道优化方案压降对比

图11 氧调器改进方案活门区和出口管道区流线图(进口压力为350kPa)

从表中对比可得,当出口管道入口气流均匀时,改进方案的压降显著降低,因此,建议在保证出口管道功能的情况下,统一直径,转弯处采用弯管或倒圆角,减少管道长度,均有利于减少流阻,降低压降。

6 结语

氧调器采用的活门结构流量大,又因其独特的力平衡结构,活门动作更容易,响应更迅速。通过流场特性仿真,改进了氧调器的结构,稳定了流场特性,减小了流阻,降低了压降,使后续控制的感应精度更高、响应速度更快,有利于进一步降低呼吸气阻力,改善氧调器性能。