基于神经网络PID 的SMA 丝恒输出力控制方法

王 奔,吕佩伦,王扬威

东北林业大学机电工程学院,黑龙江哈尔滨150040

形状记忆合金(shape memory alloys,SMA)以其形状记忆效应和超弹性在工业和医疗领域应用广泛[1]。与电活性聚合物(electro active polymer,EAP)、离子高分子金属复合材料(ionic polymer metal composite,IPMC)和锆钛酸铅(Pb(Zr1-xTiO3),PZT)等智能材料致动器相比,具有功率重量比大、质量轻等特点[2]。目前,应变控制是SMA 丝的主要研究方向之一。传统应变控制方案多依赖激光位移传感器[3]、应变仪[4]等实现应变反馈,使得控制系统体积庞大、小型化困难。利用SMA 丝自感知特性的应变控制无需额外传感器,便于实现控制器小型化[5]。但在人工肌肉领域,为保持仿生结构特定姿态,需要控制SMA 丝输出力恒定。文献[6] 采用V-S-C 控制器控制SAM 丝输出设定拉力,但此方法只针对单一收缩量,且对电流控制精度要求高。文献[7] 利用应变片获得反馈,使用标准H∞方法计算输出电流,控制SMA 丝输出力,该方法控制精度高,但计算复杂,需要安装应变片。文献[8] 利用电阻与输出力的差值控制一对对抗性SMA 丝输出力,该方法控制精确、响应速度快,但需要两根SMA 丝进行配合并加装输出力传感器。文献[9] 提出增减SMA 丝数量的方法实现恒力控制,该方法控制简单,但需要安装多根SMA 丝,且加热困难。文献[10] 设计了一种SMA 恒力元件,利用应力应变关系控制其应力达到设定值,但其元件结构具有特性殊,普适性较差。为提高SMA 致动器普适性,缩小致动器体积,文献[11] 提出了基于温度PID 控制器的SMA 丝恒输出力控制方法。该方法结构简单、便于控制器小型化。但传统PID 控制系统中kP、kI、kD这3 个参数恒定,控制系统调节时间长、动态性能不稳定、控制精度低[12],不能较好地解决SMA 丝迟滞特性带来的影响。

基于此,本文利用粒子群算法对神经网络PID 中的学习率和比例因子进行在线优化,提升控制系统的响应速度和鲁棒性,保证SMA 丝更加迅速稳定地达到预设输出力并保持应力恒定。

1 SMA 丝致动机理

在卸载或加热条件下恢复到预定形状的特性使SMA 丝作为致动器被广泛使用,其本质为合金的热弹性马氏体相变[13-14]。在加热过程中,SMA 丝温度上升导致内部低温马氏体相变为奥氏体,从而产生应力和应变用以驱动机械结构,实现致动。SMA 丝内部晶体的变化程度与温度和负载相关。在温度与应变恒定时,SMA 丝应力可保持恒定[7]。

1.1 SMA 丝恒定输出力下应变与温度的映射关系

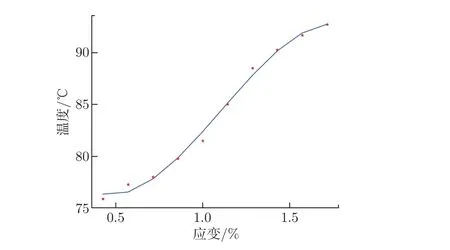

辨识设定输出力下应变和温度的映射关系后,可以通过控制SMA 丝的加热温度,使输出力达到预设值。实验在常温25◦C 的室内条件下进行,采用直径为0.3 mm、长度为0.7 m 的SMA 丝,目标输出力设为10 N。应变与温度的映射关系如图1 所示。

图1 输出力设为10 N 时SMA 丝应变与温度的映射关系Figure 1 Mapping relationship between SMA wire strain and temperature when the set output force is 10 N

对实验结果进行拟合,温度与应变的函数关系可表示为

式中:T表示温度;ε表示应变。

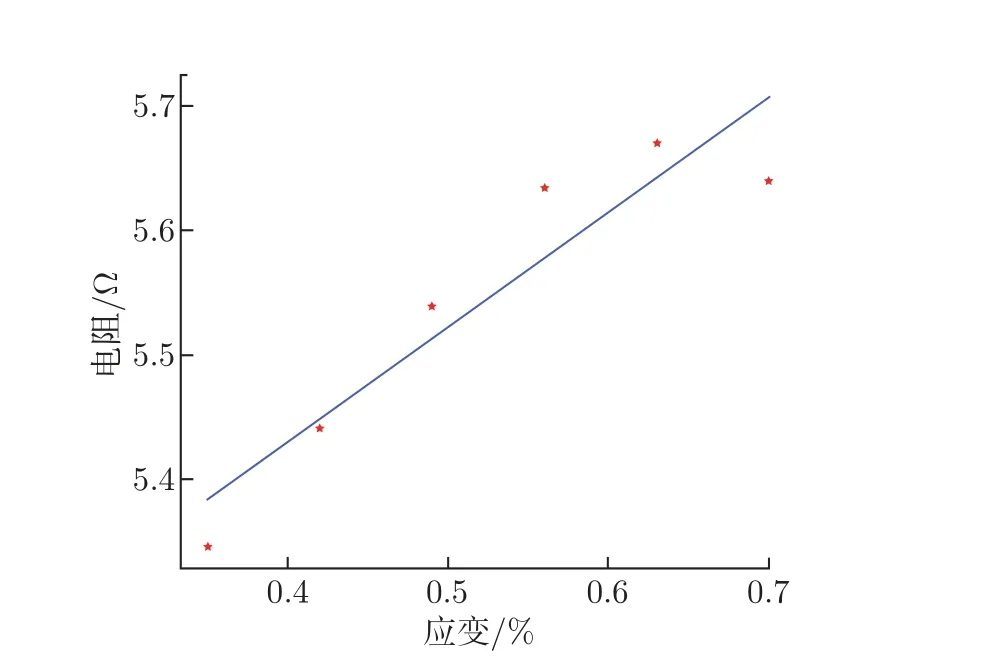

1.2 SMA 丝应变与电阻的映射关系

在相变过程中,SMA 丝的内部晶体结构变化会导致阻值改变。SMA 丝的应变与其电阻值成线性关系[15]。据此,可由电阻计算SMA 丝的应变。SMA 丝应变与电阻的映射关系为

式中:R表示SMA 丝电阻;k、b为常数。

实验在上述相同环境中进行,使用12 V 的直流电驱动SMA 丝。为防止加热温度过高,使用占空比为40% 的PWM 波控制驱动电流。实验中测量不同应变对应的PWM 波波峰时SMA 丝的电阻。SMA 丝的应变与电阻的映射关系如图2 所示。实验测得k为0.919 2,b为5.062 0。

图2 SMA 丝的电阻和应变之间关系Figure 2 Relationship between SMA wire resistance and strain

1.3 SMA 丝温度控制模型

调节PWM 脉冲占空比实现SMA 丝温度控制。SMA 丝在PWM 输出高电平时被加热,反之则被冷却,直至达到热平衡状态,实现稳定控温。SMA 电加热方程[16]可表示为

式中:mSMA=为SMA 丝的质量;ρSMA为SMA 丝的密度;rSMA为SMA丝的半径;lSMA为SMA 丝的长度;cp为SMA 丝的比热;T(t) 为SMA 丝的温度;t为时间;U为SMA 丝两端的电压,其中,U=0 时,公式描述电阻丝的冷却过程;U>0 时,公式描述电阻丝的加热过程;R=为SMA 丝的电阻值,其中ρR为SMA 丝的电阻率;τ为PWM 脉冲的占空比;h为对流换热系数;A=2πrSMAlSMA为SMA 对流换热的表面积;T0为环境温度。

2 粒子群优化神经网络PID 控制器

2.1 SMA 恒定输出力控制器总体方案

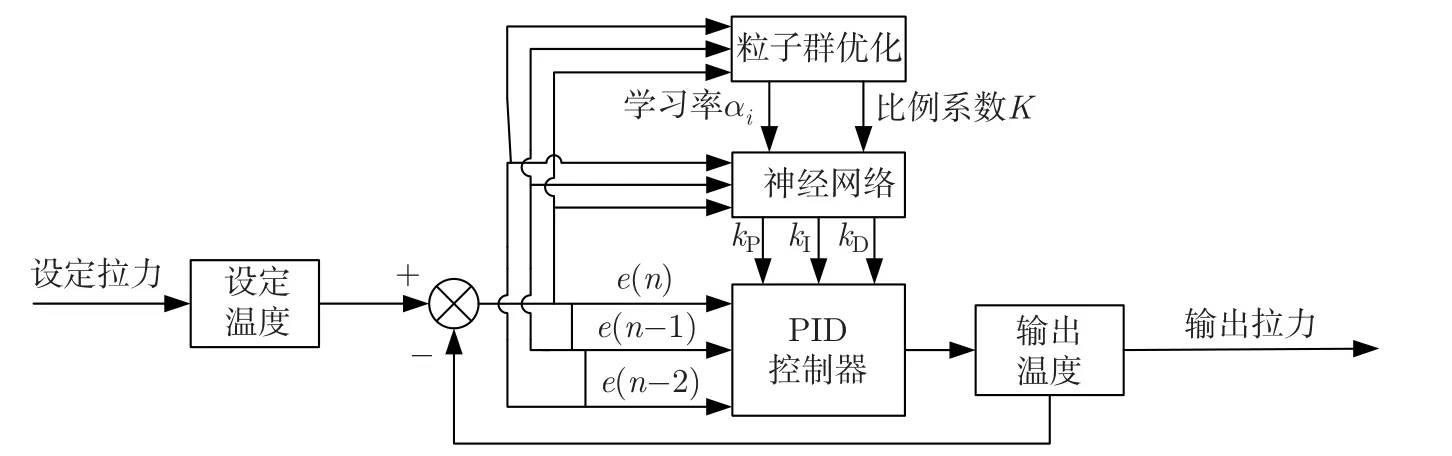

在传统PID 控制系统中,保持kP、kI、kD参数不变,导致控制系统超调量高,调节时间长。为满足SMA 丝恒输出力的需求,本文用神经网络和粒子群算法优化传统增量式PID参数。

以理论温度与目标温度误差为反馈量,通过粒子群算法优化神经网络学习率和比例系数,以最小化稳态误差。神经网络通过误差、学习率和比例系数对kP、kI、kD这3 个参数进行学习,并将其输入PID 控制器。PID 控制器输出PWM 脉冲控制SMA 丝温度。控制系统整体,如图3 所示。

图3 控制系统结构图Figure 3 Control system structure diagram

2.2 神经网络PID 控制模型

传统PID 控制器结构简单,但参数整定困难。将传统PID 控制器与单神经元网络相结合,利用单神经元自学习特性在线实时调节PID 控制器的参数,可以进一步提升PID 控制器性能,减少超调量和调节时间。

神经网络PID 控制器依据误差反馈,通过样本对网络的权重不断更新,从而找到合适的kP、kI、kD的值。权重更新公式可表示为

式中:wi(j) 为当前控制周期kP、kI、kD权重;i为kP、kI、kD的索引;j为当前控制周期采样序列;αi为kP、kI、kD学习速率;e(j) 为当前误差;u(j) 为当前控制周期输出占空比。

通过计算当前温度与目标温度之差,更新权重,优化kP、kI、kD的值。输出量增量等于权重、比例系数和输入矩阵的乘积。输出量等于增量与原输出量之和。占空比输出公式可表示为

式中:W为PID 矩阵;X为输入矩阵;K为比例系数。

2.3 神经网络PID 控制模型

上述方法优化了kP、kI、kD的权重,但其总和不变,学习率αi也不变,不利于系统快速达到稳态,且调参过程复杂繁琐,容易陷入局部最优。因此将比例系数K和学习率αi代入粒子群算法进行优化,得出理论输出温度与实际温度误差最小的比例系数和学习率,使系统响应更快且无需手动设置相关参数。

对比例系数K和学习率αi进行优化,设搜索空间为D维,取D=4。为保证系统实时性,减少计算时间,粒子群算法迭代时采用较少的迭代次数和粒子数。在一个控制周期中,迭代次数为5,总粒子数n=40。第i个粒子位置表示为向量Xi=(xi1,xi2,···,xiD);第i个粒子对应解最优为Pi=(pi1,pi2,···,piD),其中第g个粒子的过去最优位置Pg为所有Pi(i=1,2,···,n)中的最优;第i个粒子的位置变化率(速度)为向量Vi=(vi1,vi1,···,viD)。w为粒子运动的惯性权重系数,取w=0.4;c1和c2为粒子的学习因子,取c1=c2=2;r1和r2为[0,1] 之间的随机数。每个粒子的初始位置和速度随机产生,然后按式(13)∼(14) 进行迭代。

3 控制系统优化结果与分析

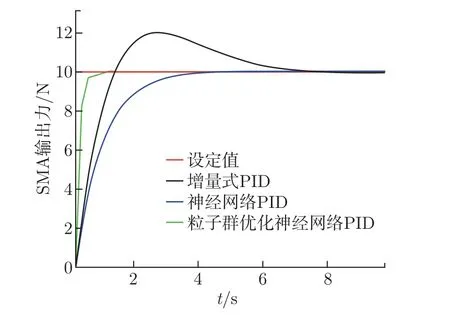

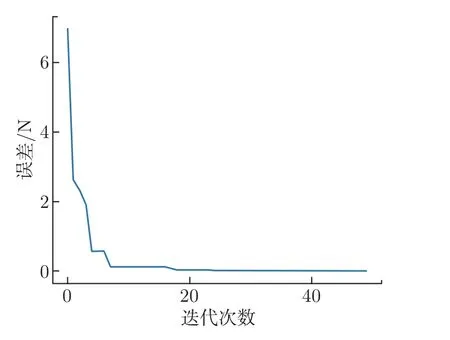

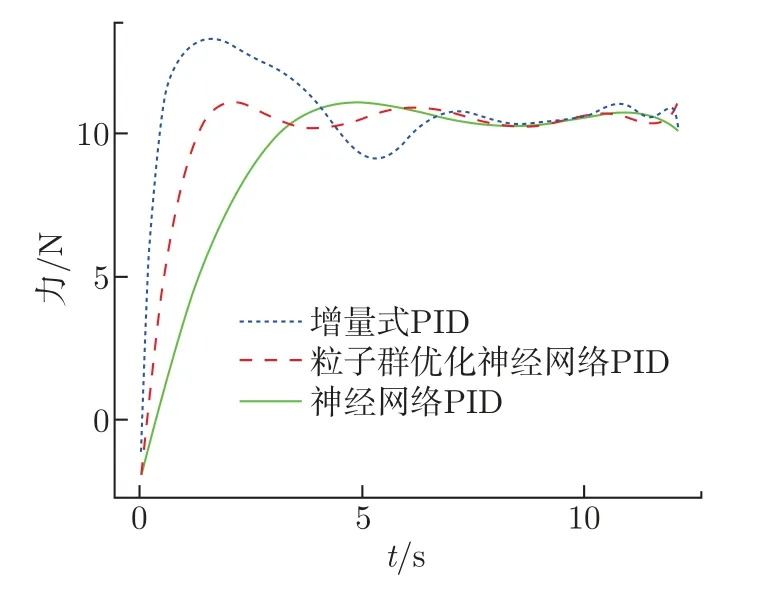

仿真条件是:直径为0.3 mm、长度为0.7 m 的SMA 丝应变为1.4%,室温25◦C 下12 V的直流电驱动,初始拉力为0 N,设定目标拉力为10 N。通电后的SMA 丝拉力变化曲线如图4 所示。不同控制方法的性能参数如表1 所示。粒子群优化过程中误差随迭代次数变化如图5所示。

表1 控制系统性能Table 1 Performance of control system

图4 优化后SMA 丝输出力变化Figure 4 SMA wire output force change after optimization

图5 理论输出温度和设定温度之差随迭代次数的变化Figure 5 Changes between the theoretical output temperature and the set temperature varies with the number of iterations

由仿真可知,相较于传统增量式PID 调节和神经网络PID 调节,采用粒子群优化神经网络PID 调节的控制系统的调节时间和响应时间短,系统实时性好。与神经网络PID 调节对比,存在较小超调。

4 实验结果与分析

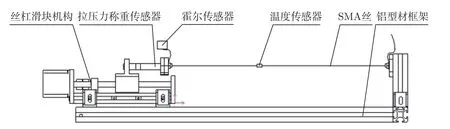

为验证粒子群优化神经网络PID 调节方法的控制效果,搭建如图6 所示的实验台,由3030 铝型材框架、1204-100 丝杠滑块机构、LSTR-6N 霍尔传感器、S 型拉压力传感器和IRCO-003 温度传感器组成。其中拉压力传感器右侧安装螺栓、垫片和螺母,由垫片间压力固定SMA 丝,温度传感器通过导热硅胶固着在SMA 丝上,霍尔传感器穿过SMA 丝通电线路。

图6 机器结构图Figure 6 Machine structure diagram

4.1 SMA 恒输出力实验

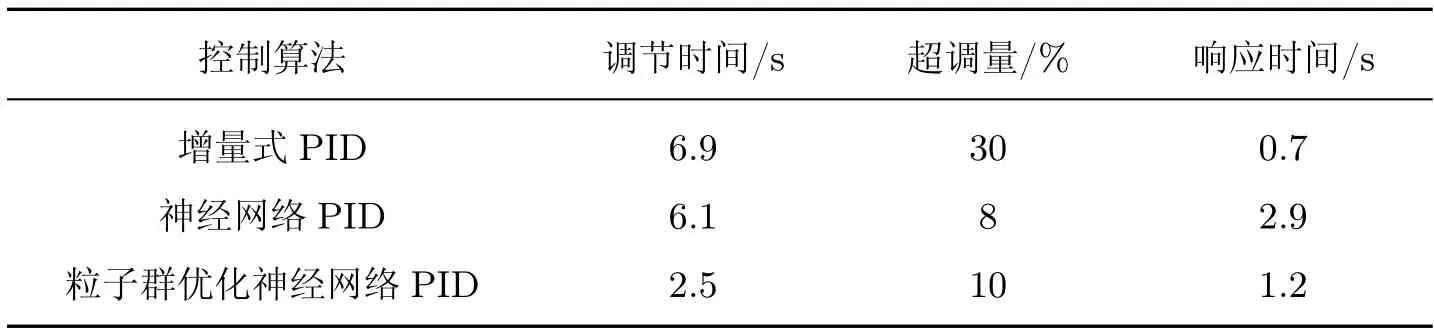

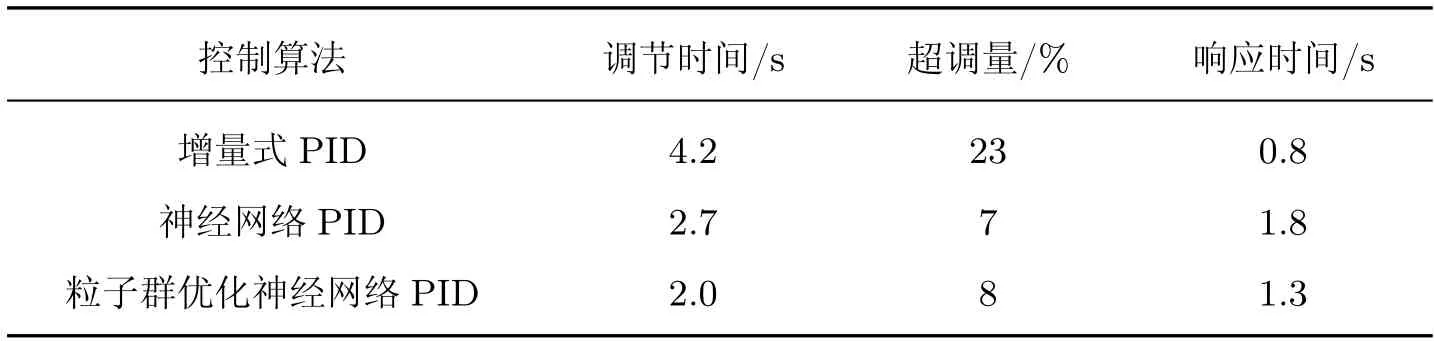

设定SMA 丝输出拉力为10 N,应变为1.4%,合金丝长度为0.7 m,直径为0.3 mm,在室温25◦C、12 V 的直流电驱动下,实验期间SMA 丝拉力变化曲线如图7 所示,不同控制方法的性能参数如表2 所示。

表2 10 N 实验中控制系统性能Table 2 Performance of the control system in the 10 N experiment

图7 10 N 恒力实验结果Figure 7 Results of 10 N constant force experiment

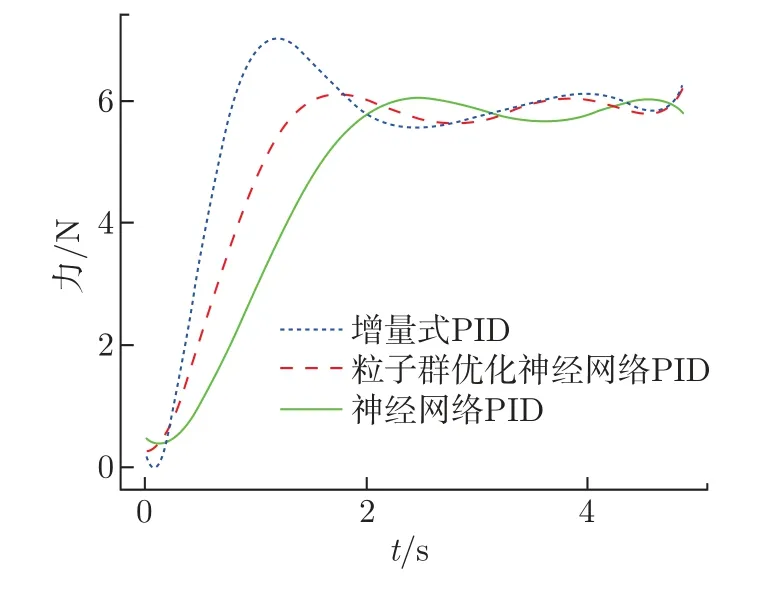

由上述实验可知,在设定拉力为10 N 情况下,粒子群优化神经网络PID 调节的控制系统调节时间最短,可以快速达到稳态,其超调量略大于神经网络PID 调节,与仿真结果一致。但其响应时间相较于仿真结果有所差别,基于粒子群优化神经网络PID 调节的控制的系统响应时间相较于增量式PID 调节更长。这是由于仿真中粒子群优化是以理论值优化指导理论输出,而实验中是以理论指导实际加热输出,实验中散热条件差异对控制效果有影响,所以粒子群优化神经网络PID 调节的控制系统实验中响应时间有所延长。粒子群算法对神经网络的比例系数进行了优化,使其在误差较大时拥有较大的比例系数,响应时间更短。因此粒子群优化神经网络PID 调节的控制系统响应时间远大于神经网络PID 调节且与增量式PID 调节相差较小,系统的实时性可以得到保障。且增量式PID 控制系统虽然响应最快,但其超调量大,调节时间长。采用粒子群优化神经网络PID 调节的控制系统综合性能最优。为验证上述分析正确性,在相同的条件下,将SMA 丝拉力设置为6 N 进行实验。实验期间SMA 丝拉力变化曲线如图8 所示,不同控制方法的性能参数如表3 所示。

表3 6 N 实验中控制系统性能Table 3 Performance of the control system in the 6 N experiment

图8 6 N 恒力实验结果Figure 8 Results of 6 N constant force experiment

当设定拉力为6 N 时,采用粒子群优化神经网络PID 调节的控制系统调节时间最短,综合性能最优,验证了上述分析的正确性。实验表明,采用粒子群优化神经网络PID 调节的控制系统与神经网络PID 调节和增量式PID 调节相比,能更好地满足SMA 丝恒力输出的要求。

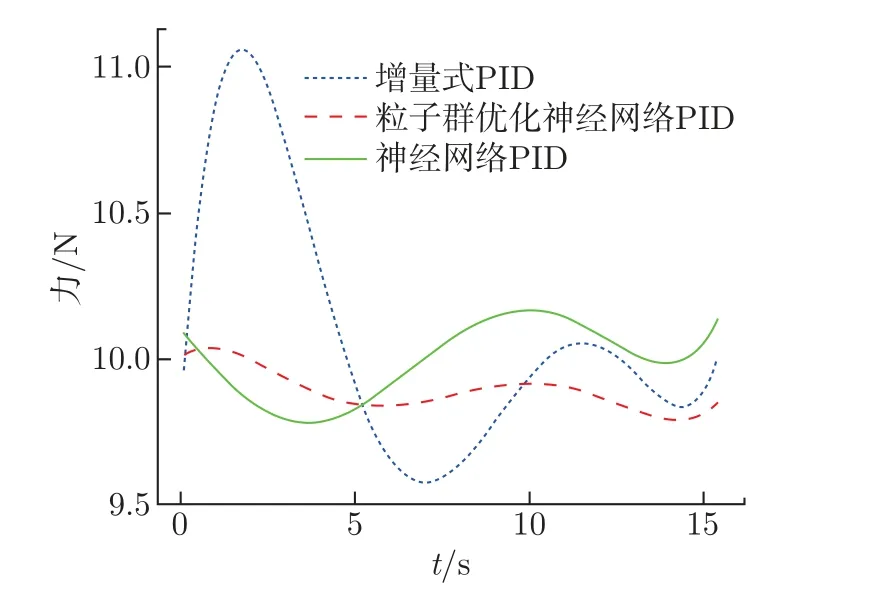

4.2 鲁棒性实验

设定拉力为10 N,其余实验条件与上述相同,在应变为0.7% 且拉力恒定后,驱动丝杠滑块机构将应变增加至0.9%,观察增量式PID 调节、神经网络PID 调节和粒子群优化神经网络PID 调节过程中SMA 丝拉力变化情况。SMA 丝拉力变化曲线如图9 所示。

图9 鲁棒性实验Figure 9 Robustness experiment

在实验期间,改变应变后,采用神经网络PID 调节和粒子群优化神经网络PID 调节的SMA 丝拉力保持稳定状态,且采用粒子群优化神经网络PID 调节的控制系统拉力曲线更加平缓,采用增量式PID 调节的SMA 丝拉力曲线波动较大。实验表明,采用粒子群优化神经网络PID 调节的控制系统相较于增量式PID 调节和神经网络PID 调节鲁棒性更强,控制效果更加稳定。

5 结语

本文通过粒子群优化神经网络算法,对SMA 丝恒输出力控制系统PID 参数进行了优化,实现了高精度,低时延的控制效果。仿真结果和实验结果表明,参数优化后的控制系统虽然存在超调,但其响应速度与鲁棒性均比采用传统增量式PID 调节和神经网络PID 调节的控制系统具有明显优势,能够较好地满足SMA 丝恒输出力的控制要求。