铸造用冷芯盒射砂系统结构优化

周 强,任怀喜,王 超,臧传龙

(潍柴动力股份有限公司,山东 潍坊 261061)

0 引言

冷芯盒工艺是目前普遍使用的铸造砂芯成型工艺,该工艺是借助于射芯机,将树脂黏结剂和芯砂按一定比例混合后,利用压缩空气将混合料射入芯盒中,在气体硬化剂的作用下迅速硬化成形,从而形成所需要的砂芯。我公司目前应用的是三乙胺气雾冷芯盒法,其优点是砂芯强度高、发气量低、溃散性好,有利于保证铸件质量;常温下即可硬化且硬化速度快、生产效率高、不易变形,生产成本低。本文根据公司现有冷芯盒模具使用现状,就冷芯盒工装结构优化进行经验总结,为工装设计及制作、工装使用及维护积累一些经验。

1 射砂系统

射砂系统的主要作用是将芯砂射入芯盒内,射砂口不仅是芯砂进入芯盒的通道,还要满足吹气硬化的要求。冷芯盒制芯应以较大的射口、较低的射砂压力制取砂芯。为保证砂芯质量,射砂嘴一般尽量布置在平面处,避免设在斜面和曲面处,在砂流很难进入的狭窄地带也应尽量布置射嘴[1]。但是对于一些射砂工艺性不友好的砂芯结构,要想得到形状完好的砂芯,需要对射砂系统做出一些改进。

2 狭小位置砂嘴结构优化

在冷芯盒模具设计过程中,射砂嘴大小一般应不小于ø12 mm,若射砂嘴直径小于12 mm,日常生产过程中射嘴堵塞情况较为频繁,操作者需要经常清理射砂嘴,严重影响制芯效率。但往往有一些砂芯存在薄弱位置,导致芯盒相应位置空间狭窄,并且由于射砂嘴距离型腔内壁较近,射砂时对模具冲击较大,模具磨损较大,为保证砂型质量,模具需定期修复[2]。射砂和固化过程中易排气不畅、芯砂流动性较差,射出的砂芯多有虚砂、孔洞缺陷,需要后期通过修补膏进行修补后使用,不仅会影响生产效率,增加生产成本,并且修补膏在浇注过程中还可能脱落形成砂眼缺陷,对产品质量带来较大隐患。

这种情况下,仅仅通过排气系统优化,往往难以达到理想效果。为了确保射砂后砂芯完整紧实且硬化效果好,还需要对射砂嘴的布置进行优化,增加过砂量。因此可根据砂芯的形状,将射砂嘴设计为U 型结构,如图1 所示,在同样的砂芯面积内,若射砂嘴布置为常规结构,射砂嘴直径仅为9 mm,若改为U 型结构,可将射砂嘴径向距离减小为5.5 mm,虽然径向距离减小,但射砂面积增大220%,并且由于射嘴避开型腔一定距离,能有效减少芯砂对模具的冲击磨损,延长模具使用寿命。

图1 射砂嘴结构优化

图2 弯道型射砂通道

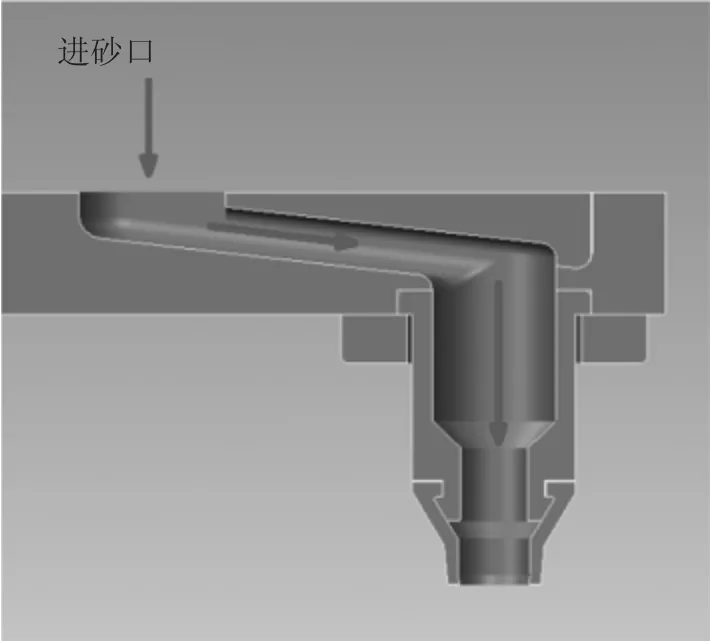

3 射砂通道结构优化

在对新产品进行工艺设计时,往往根据砂芯的长宽尺寸及重量进行制芯机的选取,一般情况下砂芯应布置在射砂面积范围内,避免因射砂不实等造成砂芯质量缺陷。但对于一些细长型砂芯,砂芯体积较小,但砂芯长度较长。若根据砂芯长度选择大型制芯机,这往往会造成制造资源的极大浪费,导致制造成本大幅增加。若是通过更换射芯机射砂罩,以增大射砂面积,但是设备改造所需费用使成本增加。因此当砂芯长度略超过制芯机射砂面积时,可以通过设计弯道型射砂通道,将芯砂引入边缘位置的射砂嘴内,保证砂芯的边角位置完整紧实,但需注意,进砂口应布置在射砂罩密封条内,避免进砂口被遮挡影响射砂效果。此外,弯道型射砂通道内拐角位置应尽量圆滑,保证砂路顺畅,避免形成死角位置。

4 射砂嘴布置方式优化

发动机缸体的主体芯砂芯一般由主体芯制芯中心制芯,目前主体芯制芯中心一次射砂能力为110~130 L。为减少发动机零部件数量,目前机体多集成齿轮室结构,即机体后端与齿轮室为一体,导致后端芯的质量为普通主体芯的1.77 倍,一次射砂量往往不能满足需求,多数厂家会在制芯过程中通过两次射砂来解决射砂不实的问题[3]。但是,二次射砂会增加制芯时间,影响制芯效率,并且二次射砂与一次射砂形成的砂芯会有明显的断层,砂芯质量较差,因此,如何提高后端芯制芯效率与质量成为制约生产的瓶颈工序。

通过观察生产现场发现,射砂结束后射砂板上残留的芯砂分布不均匀,中间两个砂芯上方残留的芯砂较多,后端芯上方残留的芯砂较少。工装制作初期为便于备件管理,将主体芯射砂嘴直径统一为均一尺寸,这种均一尺寸的射砂嘴适用于同一工装内主体芯体积相差不大的情况。对于集成齿轮室的主体芯来说,由于后端芯与其他大缸芯体积相差较大,均布统一规格的射砂嘴是不适用的。我们给出的解决方案是优化射砂嘴排布,调节芯砂在射砂过程中的流动倾向。因此我们将中间芯的射砂嘴直径减小,后端芯射砂嘴直径增大进行验证,如图3 所示。经过实际验证,射砂嘴尺寸调整后,配合排气系统优化,可以通过一次射砂得到形状完整的后端芯。此外,也可以通过减少中间两颗砂芯的射砂嘴达到同样的效果。

图3 射砂嘴调整

5 结语

冷芯盒在密封条件下制芯时,芯砂要完全填充型腔,并保证芯砂与硬化气体充分接触,因此冷芯盒的射砂系统设计的合理性决定了砂芯的质量。合理设计冷芯盒的射砂系统,有利于砂芯的紧实及硬化效果,从而得到良好的砂芯。以上关于冷芯盒射砂系统工装结构的优化措施使用后,有助于保证砂芯质量及铸件质量,具有一定的借鉴和推广价值。