浅埋深复杂条件下工作面顶板控制技术研究

张云朝 李纯伟 徐文强

(1.山东省煤炭技术服务有限公司,山东 济南 250031;2.山东裕隆矿业集团有限公司唐阳煤矿,山东 济宁 273100;3.江苏徐矿能源股份有限公司张双楼煤矿,江苏 徐州 221625)

国能神东煤炭集团石圪台煤矿同一综采面在进、出上覆集中煤柱附近曾发生过4 次压死支架事故,急需研究房采区房柱下、综采采空区下、集中煤柱下等复杂条件下综采面常规及专项控顶技术。

1 工程概况

1.1 工作面概况

31203 综采工作面位于31201 工作面(曾发生压架事故)东部,开采3-1煤,为近水平煤层。工作面长337 m,走向长度1800 m 左右;工作面埋深107~142 m,平均埋深125 m;松散层厚2~40 m,基岩厚72~124 m;采高3.9 m。

31203 工作面上方29~43 m 范围内为已回采的2-2煤层房采区、综采采空区及集中煤柱区,3-1煤与上方2-2煤间距约为33 m。31203 工作面南北两侧为实体煤,西侧为采空区,东侧为已形成但尚未开采的31204 工作面。

1.2 工作面顶板运动步距

根据以往相邻工作面顶板运动规律及工作面支架使用情况,沿31203 工作面倾斜方向分成3 个不同监测区域,分别为上部(支架号1#~56#)、中部(支架号57#~112#)、下部(支架号113#~168#)。选择50#、95#、140#支架各安装1 台可自动记录支架工作阻力的YHY60 型数字压力计,观测过程为31203面由开切眼推采至214 m。

根据3 个支架工作阻力统计,结合采煤队每班进刀时间、割煤刀数台账及工作面宏观矿压显现,确定每次来压时间及位置,得到31203 工作面基本顶初次来压步距c0=63.6 m、初次来压持续步距a0=11.1 m。根据统计,工作面初次来压后正常推进150 m 过程中,共经历周期来压过程7~8 次,得到基本顶周压步距c=19.6 m,其中相对稳定步距b=11.1 m,显著运动步距a=8.5 m。

通过对支架工作阻力的实测、计算及分析,确定了工作面顶板运动步距,为分析上下煤层岩梁结构及受力、建立工作面顶板结构模型,进而优化工作面设计提供数据支撑。

3-1煤层与已采2-2煤层位置关系如图1。

图1 3-1 煤层与已采2-2 煤层位置关系图

2 煤柱稳定性及其影响

2.1 煤柱稳定性分析

2-2煤层集中煤柱周边为房采采空区,集中煤柱宽度为20 m;2-2煤房柱为6 m×6 m,采高4.5 m。

1)计算煤柱所能承受的极限强度

煤柱所能承受的极限强度采用以下公式计算:

式中:σp为煤柱能承受的极限强度,MPa;σc为煤柱实际单轴抗压强度,取23 MPa;w为煤柱实际宽度,取6 m;h'为煤柱实际高度,取4.5 m。

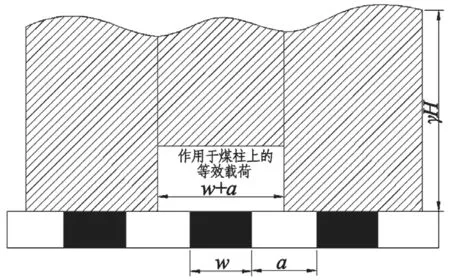

2)计算煤柱所承受的上覆载荷

2-2煤层采用房柱式采煤法,采宽较小(6 m)致使顶板垮落不完全,采空区无法被完全充满,导致支撑顶板的作用力少。因此,按最不利情况计算,即集中煤柱承担房柱区及集中煤柱区上覆岩层的全部重力。煤柱受力结构分析如图2。

图2 煤柱受力结构分析示意图

上覆岩梁作用于煤柱上的作用力采用以下公式计算:

式中:σs为上覆岩梁作用于煤柱上的平均应力,MPa;γ为上覆岩层的容重,取平均值25 kN/m3;H为2-2煤层的平均埋深,取84 m;w为煤柱的宽度,集中煤柱取20 m,房柱取6 m;a为采出的宽度,取6 m。

经计算可得:集中煤柱σ集s=3.55 MPa,房柱σ房s=8.4 MPa。

3)煤柱稳定性判定

根据逐步破坏理论[1-4],安全系数fs(fs=σp/σs)为煤柱极限强度与其所承受的平均应力的比值。安全系数fs>1.5 时,煤柱承受的最大应力主要集中在煤柱弹性核区,煤柱能够承载上覆岩层,并且能够长期保持稳定。反之,安全系数fs<1.5,煤柱不能长期保持其稳定性。

计算得f房s=3.07 >1.5、f集s=7.26 >1.5,因此,在无外力作用下2-2煤层房采区房柱和集中煤柱能够保持长期稳定。

2.2 上覆煤柱超前失稳对下方工作面顶板控制的影响

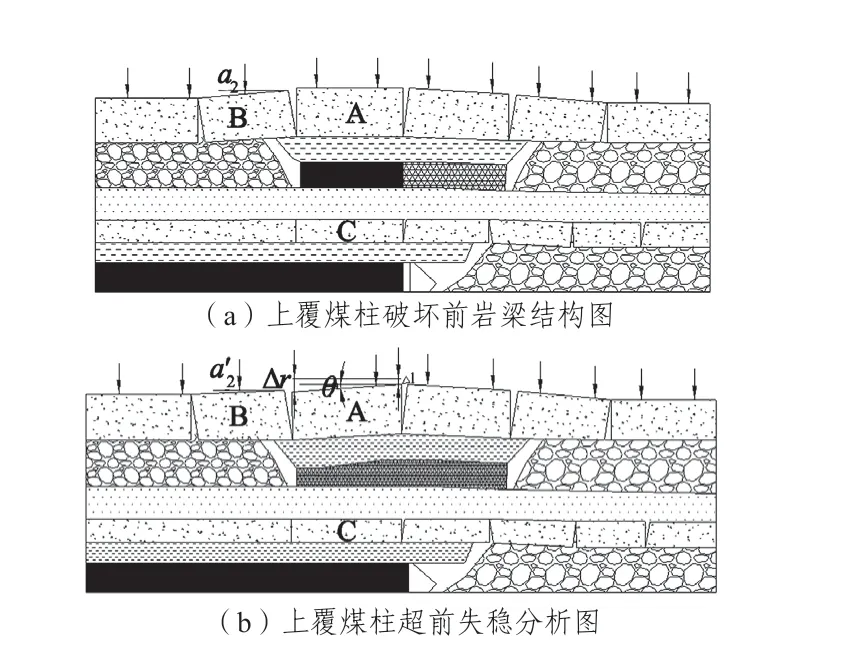

当3-1煤层回采工作面推采进入或推采出2-2煤层集中煤柱时,由于下方采空区范围不断扩大,加之垮落的岩石无法完全充填满采空区,导致煤柱的承载面积随采空区范围的扩大而逐步减小,则作用在煤柱上的压力增大。若超过煤柱自身的承载能力,达到或超过煤柱边界临界失稳极限时,那么它的边界将会出现超前破坏、垮塌,导致基本顶岩梁A 产生下沉,同时连带岩梁B 产生反向回转,如图3(a)所示。

图3 煤柱超前失稳对基本顶岩梁回转影响

图中:A、B、C 为2-2、3-3煤 基本顶岩 梁,Δr、Δl为岩梁两端下沉值,α为岩梁回转角度。

若煤柱被超前破坏,产生失稳,造成岩柱松散,并以此来支撑顶板,基本顶岩梁A 将产生角度为θ的逆时针回转,岩梁两端下沉值分别为Δr、Δl。随着工作面的推进,Δr>Δl,岩梁A 先是右侧下降,之后变为左侧大幅下降,最终趋于水平下降,如图3(b)所示。此时,岩梁B 随之产生反向回转,回转角度减少,由原来的α2减小为α'2。随着下方工作面的推进,岩梁B 一端作用在垮落的岩石上,另一端作用在已破坏、失稳的煤柱上。与煤柱未发生超前失稳相比,岩梁B 受到的作用力多一个下部岩石支撑力,大幅减小了传递至下方工作面基本顶C 的应力。同时,岩梁A 的下沉使得岩梁B 发生反向回转,下方回采工作面推采出上覆煤柱时,岩梁A、B 彼此间的回转运动形成的回转量亦将明显降低,将大幅减少传递至3-1煤层回采工作面基本顶的载荷。岩梁A、岩梁B 发生回转、下沉及其所传递的作用载荷对下方3-1煤层回采工作面基本顶岩梁所做的功也将大幅减小。因此,集中煤柱发生超前失稳将减弱下方回采工作面过集中煤柱时的动压灾害,有利于工作面顶板控制。

2.3 影响集中煤柱发生超前失稳的主要因素

集中煤柱承受的上覆岩梁作用的载荷及其极限强度决定煤柱的稳定性,而煤柱自身固有的物理属性决定其极限强度。煤柱所承受的上覆岩梁载荷大小主要由其自身规格大小及煤层埋深决定。上覆岩层重力大小由煤层埋深决定,集中煤柱力学性质及其长宽尺寸决定了其承担上覆载荷的能力。煤层埋深越深,作用在煤柱上的重力载荷就越大;煤层的力学性质越弱、煤柱长宽度越小,煤体自身所能承载的能力就越弱,造成煤柱超前失稳的宽度越大,下方煤层回采工作面采出煤柱时,煤柱就越容易产生超前失稳。

2.4 上覆煤柱超前失稳数值模拟

通过FLAC3D数值模拟软件模拟上覆煤柱超前失稳是否对下方煤层工作面开采产生影响。

1)建立模型

三维数值模拟通过FLAC3D建立模型,模型边界分三个方向(X、Y、Z 方向)由位移控制。建模时,限定X、Y 方向的水平位移及Z 方向下边界的垂直位移,Z 方向上边界不受限制,作为自由边界。然后从竖直Z 方向施加均匀作用力以此模拟上覆岩层的自重载荷。根据重力加速度值(9.8 m/s2)及煤层埋藏深度(取125 m),经计算施加等效荷载为3.18 MPa。为避免边界效应可能影响模拟效果,结合工作面主运、辅运及回风三条顺槽宽度,建模时采取在两边界各设置40 m 煤柱的预防措施。建立三维数值模型大小:X=420 m,模拟工作面布置方向;Y=200 m,模拟开挖方向;Z=100 m,模拟工作面顶板、底板及煤层厚度。整个模型包含151 900 个单元、175 086个节点。为了模拟煤柱受到外力(爆破)并产生失稳,首先在模型中开挖一个小钻孔,然后在钻孔周围施加不同程度的载荷(3~4 MPa),以此来模拟外力(爆破)。

2)模型结果分析

施加一定程度的载荷来模拟上覆2-2煤层煤柱达到失稳,通过对比煤柱超前失稳前后得到的下方煤层回采过程中工作面煤壁前垂直应力及其位移变化情况,以此来验证上覆煤柱发生超前失稳将减弱对下方回采工作面过集中煤柱时的影响。

① 垂直方向应力及其峰值分布

对比上覆煤柱超前破坏前后垂直方向的应力分布情况,工作面同一位置,上覆煤柱破坏后下方工作面煤壁前方应力集中程度较煤柱破坏前显著降低。下方3-1煤工作面推进至上覆煤柱下方时,煤壁前方应力叠加上升程度较煤柱破坏前大大降低,同时煤柱内荷载承载能力明显减弱。

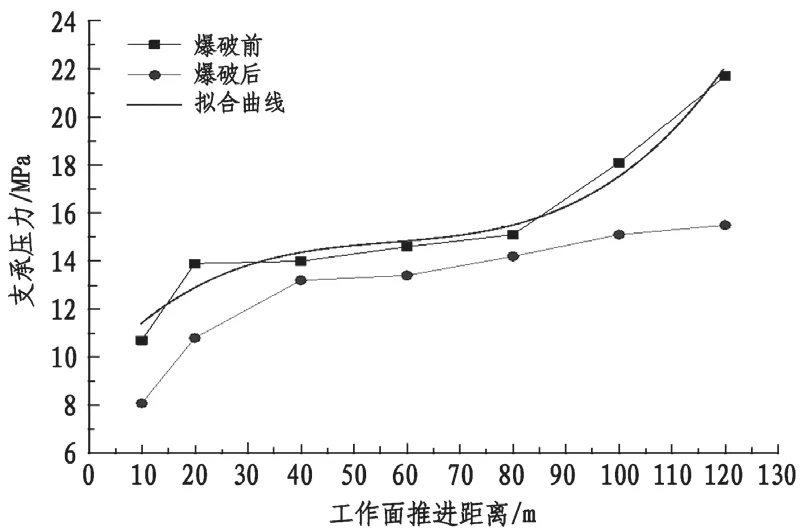

由图4 可知,上覆煤柱破坏前,随工作面的不断推进,煤壁前方的垂直应力峰值明显上升。上覆煤柱破坏失稳后,煤壁前方的垂直应力峰值上升的程度相比于煤柱破坏失稳前上升的程度小,且上覆煤柱破坏失稳后的峰值小于失稳前的峰值。通过上述分析可知,煤柱超前破坏、失稳可以大大降低煤壁前方的垂直应力峰值,可有效地防止动压灾害的发生,从而提高工作面的安全性。

图4 煤柱破坏前后煤壁前方垂直应力峰值分布曲线

② 垂直方向位移分布

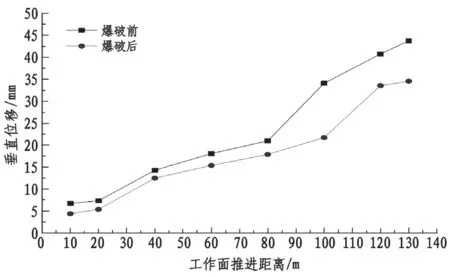

煤柱破坏前后最大垂直位移分布曲线如图5。

图5 煤柱破坏前后最大垂直位移分布曲线

由图5 可知,上覆煤柱破坏前后,随着工作面的不断推进,煤壁前的最大垂直位移上升明显。上覆煤柱破坏失稳后,煤壁前方最大垂直位移增加幅度相比于煤柱破坏失稳前增加的幅度小,且上覆煤柱破坏失稳后的最大垂直位移小于失稳前的位移。通过上述分析可知,煤柱超前破坏、失稳可以有效降低煤壁前方的最大垂直位移。

3 浅埋深复杂条件下综采面顶板控制技术

3.1 采前优化工作面设计

1)工作面切眼位置选择

房采区(2-2煤)下3-1煤设计工作面切眼位置时,避免在集中煤柱区下布置切眼。

为防止基本顶初次来压时工作面位于集中煤柱区下方,根据31203 工作面实测的初压步距(63.6 m),结合相邻31201面放顶后的初压步距(48.6~52.2 m),考虑1.2 倍的安全系数,确定工作面切眼前方78~90 m 避免存在集中煤柱。

2)优化工作面的推进方向

将工作面面长的方向布置成与上覆集中煤柱走向的方向呈垂直状态,或布置成斜交1°~4°的方向来进行工作面开采,进而优化工作面的推进方向。

3)优化工作面停采线位置

根据31201 面压架事故4 次发生在距煤柱3.4~24.5 m 范围,考虑到停采线位置受工作面等压回撤的影响,确定工作面停采线前、后30 m 范围内避免存在集中煤柱。

3.2 采时预测预报

1)工作面矿压监测预报

根据工作面矿压显现及支架工作阻力,沿工作面面长方向划分为若干区域,顶板来压显著运动完成时,将各个区域顶板来压结束位置标记为l0,分别计算出各个区域的相对稳定步距(b)及均方差(σb),将各区域顶板来压结束位置所在的推进度l0加上相对稳定步距(b),作为预测下次顶板来压开始所在的位置,即:l1=l0+b。将这一位置所在的推进度加减均方差,以此来预测下次顶板来压的范围,即[l1-σb,l1+σb]。

2)微震监测系统实时预警

根据矿压监测情况、工作面微震事件数量及总能量,结合工作面宏观矿压显现情况,得出预警上覆煤层动载矿压及下方煤层顶板周期来压的判定指标。即工作面微震数量达到10 个、总能量达到2.5×105J 作为判定顶板来压的预警指标;微震数量达到16 个、总能量达到4.0×105J 作为2-2煤层动载矿压的预警指标。

3.3 采时控顶技术

1)房采区下常规控顶技术

工作面在非集中煤柱下来压时保持较快的速度,及时甩压。同时保持合理的采高,保障工作面顶板来压时支架可以及时泄液、让压,顶板压力突然升高时,支架仍有一定的下缩空间。

房采区下顶板来压时,采取加快工作面推进速度、保持合理采高、确保支架初撑力达标等常规措施,避免支架被压死。

2)集中煤柱下专项控顶技术

下方工作面推采至上覆集中煤柱前,将工作面沿面长方向提前调斜1°~4°,以缩小工作面同时进、出上覆煤柱的时间,尽可能避免上覆集中煤柱区同时影响下方整个工作面。

工作面过上覆集中煤柱10 m 后顶板仍未来压,此时需减慢工作面推进速度,甚至停采等压,待顶板断裂、下沉来压后,再正常回采。

工作面过上覆煤柱微震监测事件及能量接近预警动载矿压的标准时,在工作面前80~100 m 范围内打直径大于100 mm的卸压钻孔以降低动载矿压。

工作面过上覆集中煤柱时,若顶板下沉比平时来压大幅增加,支架活柱剩余行程小于10 cm、安全阀的开启率达到50%,微震监测指标达到动载矿压预警标准值的50%,立即停产,并从工作面及两顺槽向上打深孔来爆破上覆煤柱,以此破坏集中煤柱的稳定性,释放基本顶岩梁积聚的能量。

预测预报监测系统、常规控顶措施和打卸压钻孔、井下深孔爆破技术等技术已得到工程验证,能够满足顶板控制的要求。

4 结论

1)通过计算安全系数得出2-2煤集中煤柱和房柱在无外力作用下均能长期保持稳定的结论。

2)通过理论分析及三维数值模拟验证,上覆2-2煤层集中煤柱的超前失稳能够减小作用于3-1煤层基本顶的载荷,从而减弱工作面过煤柱时动压灾害,有利于顶板控制。

3)通过分析总结,得到工程验证,得出了采前优化工作面设计、采时加强预测预报、采时常规技术及集中煤柱下专项技术等成套顶板控制技术。