小型断路器热双金属片电-热-结构耦合仿真及优化

孙 创,胡海清,赵 升,3,†,朱翔鸥,王 玲

(1.温州大学电气与电子工程学院,浙江 温州 325035;2.浙江省高低压电器产品质量检验中心,浙江 温州 325603;3.温州大学浙江省低压电器智能技术重点实验室,浙江 温州 325002)

小型断路器(Miniature Circuit Breaker, MCB)是广泛应用的终端保护性电器,具有电路过载保护和短路保护等重要功能.热双金属片是MCB 过载保护功能得以实现的关键部件[1].由复合金属材料构成的热双金属片,其双层金属的温度膨胀系数具有差异,工作时因热膨胀程度不同产生弯曲变形,从而控制电路断开,实现MCB 过载保护[2].

利用相关热力学公式估算热双金属片的变形量,再通过实验优化验证,这是热双金属片的常规设计方法.该方法的前提是热双金属片的外形被视为规则形状,边界条件也是理想的,这与实际工作状况不尽相同,从而导致计算结果与实验结果存在差异.实验结果的修正及形状的优化又必须依赖大量的实验来完成,实验成本较高、设计周期较长[3].因此,本文对热双金属片的温度及形变特性进行了实验研究,应用有限元软件ANSYS Workbench,构建了符合实际工况的有限元模型,采用电-热-结构耦合分析方法,通过粒子群算法分析寻找最优解,从而设计出热双金属片的理想尺寸[4].

1 热双金属片的形变原理及形变测量方法

1.1 热双金属片的形变原理

比弯曲(K)通常用来表示断路器中热双金属片的热敏感特性,其物理意义是单位厚度的热双金属片温度变化1℃时曲率变化的一半,即:

式中,δ为试样(热双金属片)的厚度,T和T0分别为热双金属片加热后和未加热状态时的温度,λ为热双金属片变形后的曲率半径,λ0为热双金属片未变形时的曲率半径.λ0=∞,则有:

联立解得热双金属片的形变为:

式中,x为试样(热双金属片)的长度.

1.2 热双金属片的形变测量方法

热双金属片弯曲变形时可视为圆弧状.在进行测量时,将指针粘在热双金属片上将其固定,使热双金属片的底端固定在圆盘的圆心处.

在室温状况下,热双金属片上指针所指的偏转角度为1θ.从室温开始加热,热双金属片上指针所指的偏转角度为θ0,表示角度偏差.偏转示意图如图2 所示.

其中,L为粘上指针的热双金属片的总长度,θ为角度偏差,x为双金属片的长度,φ为指针实际的偏转角度.将已知的角度偏差θ代入公式(6),即可求得指针实际的偏转角度φ.

由于指针偏转的角度为:

其中,K为双金属片的比弯曲,δ为双金属片的厚度,(T-T0)为双金属片的温升,x为双金属片的长度,所以由(7)式可得比弯曲为:

由(8)式,得双金属片的挠度为:

将(6)式求得的指针实际的偏转角度φ代入(9)式,可得到双金属片的挠度为:

2 热双金属片温度及形变特性电-热-结构耦合分析

2.1 仿真分析流程及实验材料

为了解热双金属片瞬态温度以及形变的实际规律,应用ANSYS Workbench 软件对双金属片进行电-热-结构耦合分析[5].在仿真过程中应用ANSYS SCDM 建立热双金属片模型,在ANSYS APDL 模块中导入设计模型,将各个部件材料物理属性赋予到设置的单元中,并进行有限元网格剖分.完成热双金属片的初始温度及散热系数的设置后,添加电流条件和固定约束进行仿真分析,观察热双金属片瞬态温度以及形变规律等结果[6].仿真分析流程见图3.

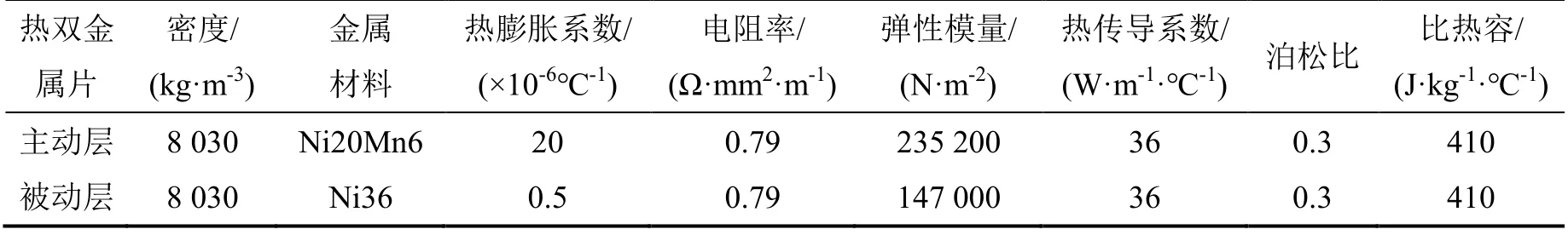

实验所采用的DZ47TR-C10 型断路器中热双金属片的材料牌号为5J1580,该热双金属片由主动层和被动层组成[7],其中,主动层的材料为Ni20Mn6,被动层的材料为Ni36,线性温度范围为-20℃―150℃,实际应用温度范围为-70℃―350℃[8].材料特性如表1 所示.

表1 热双金属片组成材料物理特性表

2.2 仿真分析

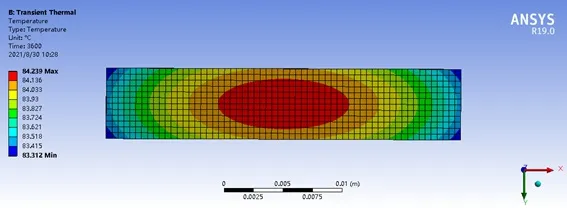

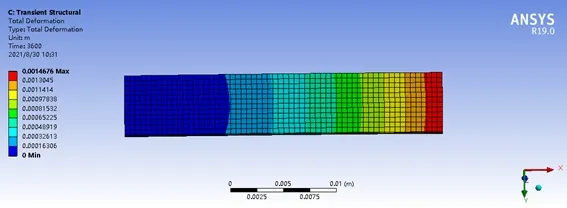

2.2.1 冷态通入1.13In整定电流分析

由图3 所示流程,分析断路器在1.13In(额定电流In= 10 A,即1.13In= 11.3 A)整定电流条件下的热脱扣特性.分析时间设定为 3 600 s,得到热双金属片的温度分布图和形变分布图,分别如图4、图5 所示.由图4 可见,热双金属片通电3 600 s 后,最高温度为84.239℃.由图5可见,热双金属片通电3 600 s 后,最大形变量为1.467 6 mm.

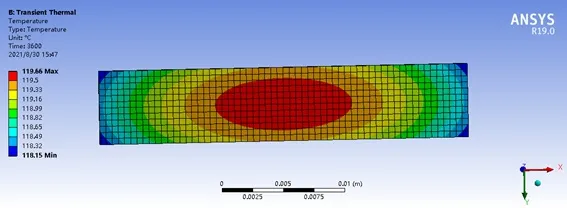

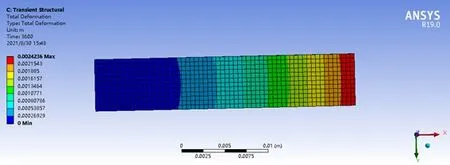

2.2.2 热态通入1.45In整定电流分析

紧接2.2.1 的实验,据图3 所示流程,分析MCB 在1.45In(额定电流In= 10 A,即1.45In=14.5 A)整定电流条件下的热脱扣特性.分析时间设定为3 600 s,得到热双金属片的温度分布图和形变分布图,分别如图6、图7 所示.由图6 可见,双金属片通电3 600 s 后,最高温度为119.66℃.由图7 可见,热双金属片通电3 600 s 后,最大形变为2.423 6 mm.

2.3 热双金属片的最高温度及形变随时间的变化分析

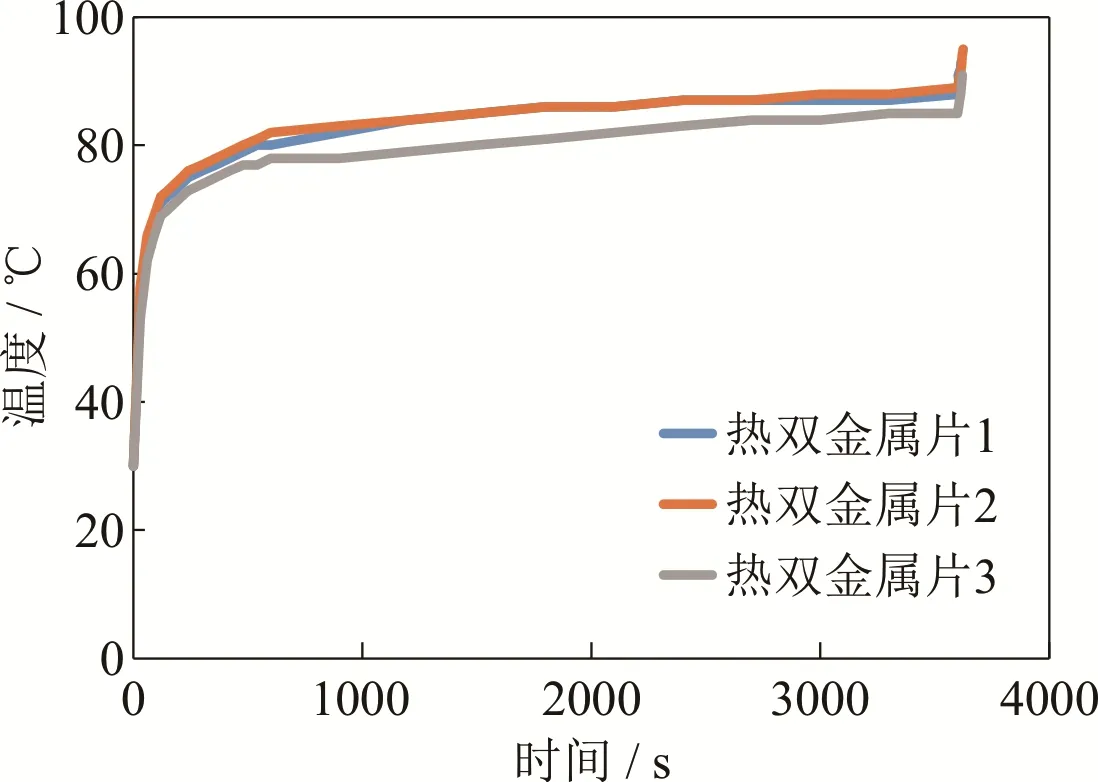

依据国家标准[9]规定的基准环境温度30℃进行实验验证.选用3 组同规格的DZ47TR-C10 型断路器,在断路器表面钻孔,将热电偶和指针粘在热双金属片上,再用耐热胶带将孔封住.用支架将断路器固定,使断路器中热双金属片的底端固定在圆盘的圆心处.通上1.13In电流,用摄像头记录热双金属片的温度变化及指针所指角度的变化.通电时间为1 小时.待测试完1.13In电流情况后,立即将电流升至1.45In,对断路器进行通电测试.根据测得的热双金属片的温度及指针偏移角度的变化,通过公式(10)将指针偏转角度转换即可得到热双金属片的形变偏移.断路器中热双金属片的实验装置如图8 所示.热双金属片的温度特性曲线和形变特性曲线分别如图9、图10 所示.

图4 1.13 In 整定电流条件下热双金属片的温度分布规律图

图5 1.13 In 整定电流条件下热双金属片的形变分布规律图

图6 1.45 In 整定电流条件下热双金属片的温度分布规律图

图7 1.45 In 整定电流条件下热双金属片的形变分布规律图

图8 热双金属片的温度及形变测量装置

图9 热双金属片的温度特性曲线

图10 热双金属片的形变特性曲线

由图9、图10 曲线可知,选用的3 组同规格断路器,热双金属片脱扣时的形变偏移量分别为1.548 mm、1.610 mm 和1.486 mm.所以,C10 断路器中热双金属片脱扣时的平均形变偏移量为1.548 mm.

3 结构参数优化

热双金属片尺寸及工作参数见表2.

表2 热双金属片尺寸及工作参数

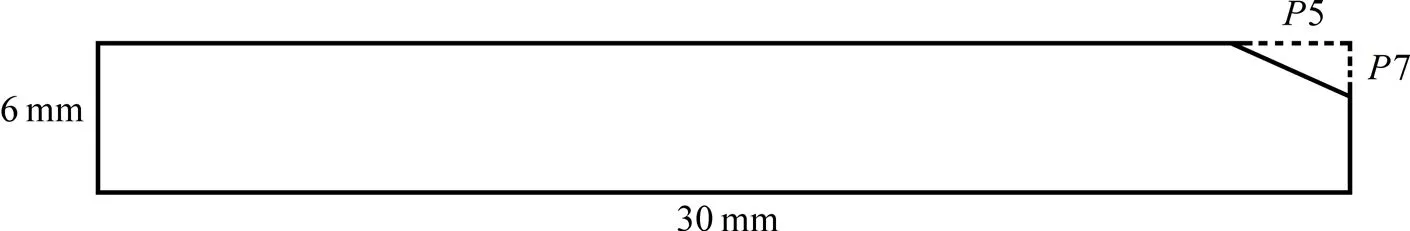

热双金属片长为30 mm,宽为6 mm,厚度为0.5 mm.如图11 所示,其中热双金属片的被截长度P5、P7 为优化参数.

图11 热双金属片参数化模型

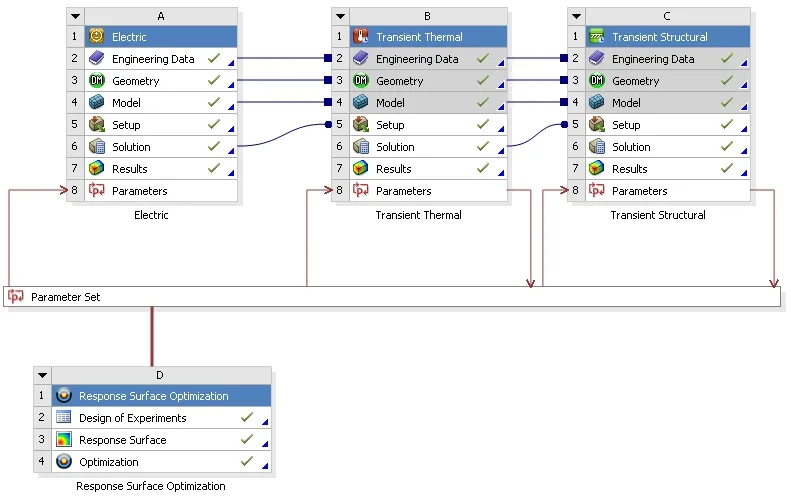

采用Workbench 中的Geometry 模块建立热双金属片的简化模型,再运用参数化建模的方法,将简化模型导入Workbench 的DM 模块中,建立热双金属片的几何模型.原始结构的模态计算模块(Electric)、瞬态热模块(Transient Thermal)、瞬态结构模块(Transient Structural)和优化模块(Response Surface Optimization)等4 部分构成计算框图,如图12 所示.

图12 优化流程图

将热双金属片被截长度P5 和P7 作为指定输出参数,采用原始尺寸进行仿真计算,完成输入-输出计算.

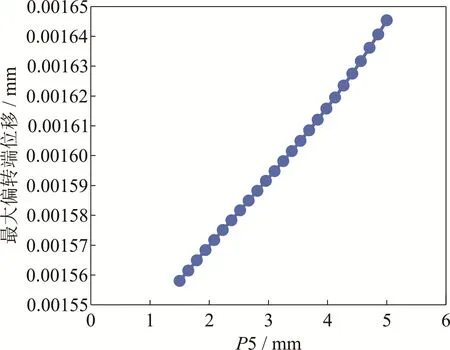

利用优化模块提供自动的设计点个数的计算方法进行自动计算.该问题共2 个设计变量,优化模块中自动生成9 个设计点.通过自动计算得出每个设计点的输出参数,即热双金属片的最大偏转位移.通过优化模块可以得到P5 和P7 与热双金属片的最大偏转位移的关系曲线图,如图13、14 所示.

图13 P5 与热双金属片的最大偏转位移的关系曲线图

图14 P7 与热双金属片的最大偏转位移的关系曲线图

MCB 的过载延时特性标准[9]要求:在30℃的环境温度下,额定电流In≤ 63A,通1.13 倍额定电流,断路器l h 内不应脱扣.所以,当I= 1.13In时,在1 h 内,热双金属片的自由端的最大偏移量应小于或等于热双金属片脱扣所需偏移量,即小于或等于1.548 mm.

选取目标函数.为了节省材料,在满足结构性能要求的前提下,以热双金属片被截后的剩余面积最小为优化设计目标.热双金属片的被截长度分别为P5 和P7,则有:

下面确定约束条件.

1)热双金属片被截长度:2 mm≤P7 ≤5 mm ,1.5 mm≤P5 ≤5 mm.

2)热双金属片的偏转位移:

其中,K为热双金属片的比弯曲,δ为热双金属片的厚度,τ为热双金属片的温升,x为热双金属片的长度.

3)热双金属片的温升:

4)热双金属片的热平衡公式:

联立(12)、(13)、(14)式可得:

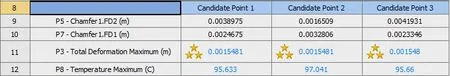

通过优化模块,采用粒子群算法的方式对目标函数寻优,初始粒子数为200,迭代次数为200,可获得满足约束条件的输出参数的最优解.优化模块提供了3 个优选值,如图15 所示.

图15 响应面优化后得到的3 组优值

由于热双金属片被截后的剩余面积S=180 -0.5*P7*P5,所以第一组、第二组和第三组的剩余面积分别为175.19 mm2、177.29 mm2和175.11 mm2,第三组的剩余面积最小,故选取第三组为最优解,确定最终设计结果为:P7 = 2.33 mm、P5 = 4.19 mm.根据分析结果,将热双金属片从断路器中取出,对其按上述结果(P7 = 2.33 mm、P5 = 4.19 mm)进行加工处理.

选用3 组同规格的DZ47TR-C10 断路器,将断路器中热双金属片取出,将热电偶和指针粘在热双金属片上,再用支架将热双金属片固定,使热双金属片的底端固定在圆盘的圆心处.在1 h内,通1.13In电流,用摄像头记录热双金属片的温度变化及指针所指角度的变化.通过公式(10)换算可得到热双金属片的弯曲位移变化.

优化实验的结果:3 组优化后的热双金属片自由端的最大偏移量分别为1.702 mm、1.641 mm和1.671 mm,可得热双金属片的平均最大偏移量为1.671 mm.

结果提示,热双金属片优化后,实验测得的自由端平均最大偏移量(1.671 mm)与仿真优化时热双金属片自由端的最大偏移量(1.548 mm)存在0.123 mm 的误差.考虑实验中可能受到下列因素影响所致:1)实际材料属性与理论计算值之间有一定差别;2)实验条件导致的散热系数与仿真计算时的理想状态并不完全相同;3)测量弯曲位移时可能存在人为误差.存在的误差可以通过试验材料的改进、仿真模型精细化及人为操作规范化等措施减小[10].

4 结 语

热双金属片的复合金属材料属性决定了在进行设计和生产时必须考虑温度及形变等特征对产品的影响[11].本文首先根据小型断路器的工作原理对热双金属片的温度及形变特性进行了分析,然后应用有限元软件ANSYS Workbench,对热双金属片进行仿真、设计和优化,最后通过实验验证了该设计分析的正确性和可行性.本文研究结果可为小型断路器中热双金属片的设计提供参考,对产品的成本、生产周期、质量控制等具有一定的实际意义.