滚珠丝杠故障预测维护系统的设计与实现

周俊杰 陈锦忠 张 伟

(广东利元亨智能装备股份有限公司,广东惠州 516057)

0 引言

滚珠丝杠传动结构在自动化制造设备中大量使用,设备生产运行时,突发滚珠丝杠传动结构故障,如轴承卡滞、联轴器松动或断裂、丝杠断裂,会造成生产线停机[1-3],甚至导致重大安全事故。如能研发相应的故障预测维护软件系统,对这些故障提前进行预测与预警,以便及时维护或更换,将大大减少停机或事故发生率,从而保障设备安全稳定运行。

随着人工智能技术和边缘计算技术的不断进步,设备维护也从事后维护、预防性维护向预测性维护发展,作为智能装备企业对预测性维护的应用十分重要。预测性维护是人工智能技术在智能制造领域最典型的应用之一,是智能工厂建设的重要组成部分,随着对设备预测性维护需求的逐步增加,在技术协助中建设预测维护管理模块的要求被提了出来。目前已有设备性能评价或预测方法的相关研究[4-6],并可借鉴其成果用于滚珠丝杠预测维护系统的开发。本文以锂电智能装备制造中的滚珠丝杠结构为对象,建立了一套用于滚珠丝杠故障预测的维护性系统,对设备滚珠丝杠运行状态进行监控,以提醒人员及时保养或更换,从而实现预测性维护系统在智能制造装备中的落地应用。

1 整体系统设计

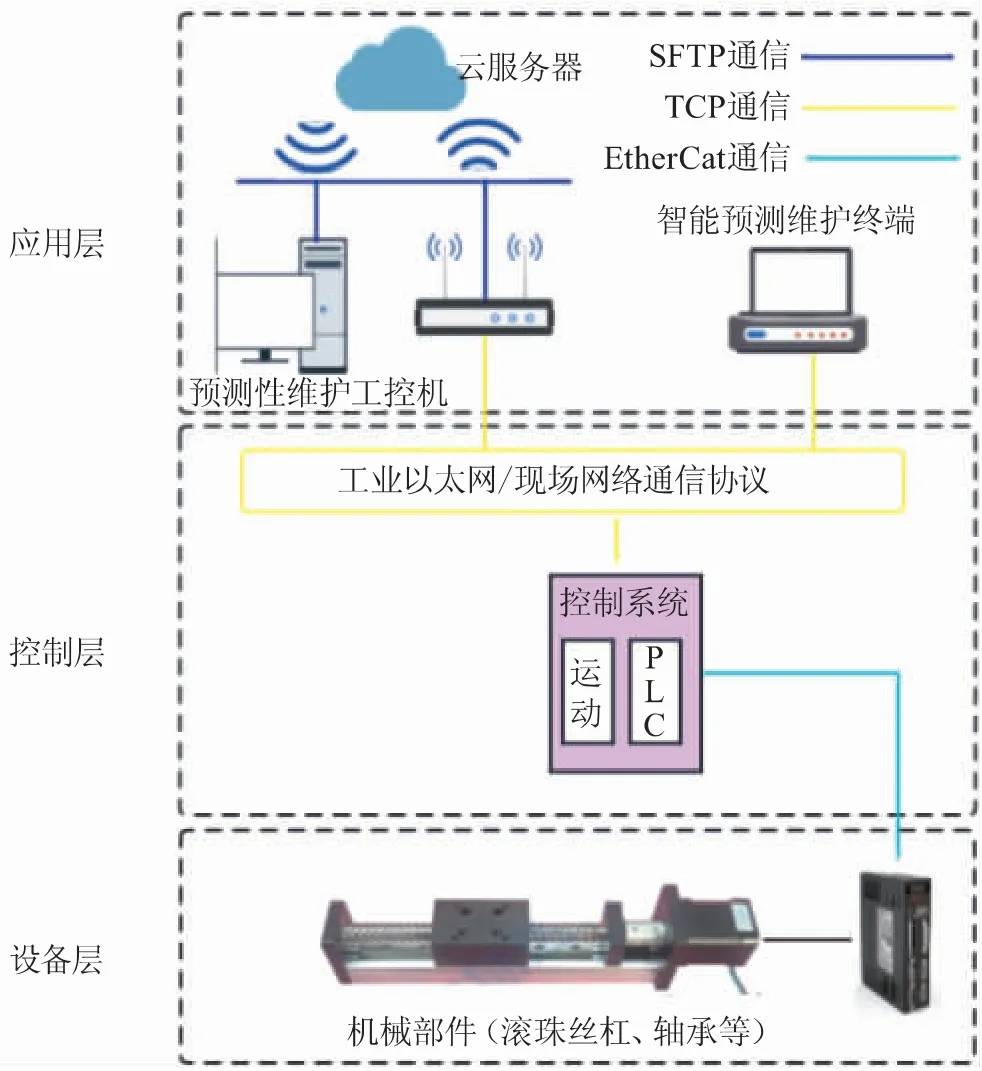

本文所设计的滚珠丝杠故障预测维护系统结构如图1所示,根据丝杠传动结构控制系统控制原理,设备的驱动由PLC控制系统控制,整个过程数据的采集最为关键,同时考虑到电机伺服器自带多传感器,通过伺服反馈的实际运行数据,对传动结构的健康状态进行监控。

图1 故障预测维护系统结构图

如图1所示,整体系统结构由设备层、控制层和应用层组成。

1)设备层:机器部件、伺服电机、伺服驱动器;伺服驱动器采集伺服电机数据反馈结构运行状态。

2)控制层:PLC控制系统、通信协议;负责控制设备层器件以及与应用层进行数据交互。

3)应用层:智能预测维护终端、预测性维护系统;负责数据处理、分析和故障监控。

其中,设备层中滚珠丝杠传动结构由电机提供驱动力,经过联轴器或同步轮传动,通过滚珠丝杠螺母副将旋转运动转化为直线运动,带动滑块上的负载做反复运行,数据通过伺服控制器的传感器反馈整体结构运动状态。

该系统在结构装配、项目现场实际发生的丝杠传动异常问题等场景进行针对性应用,通过机器学习不断优化软件预测模型准确度,用于实际项目预测性维护,能够降低突发故障发生概率。

1.1 数据采集

电机驱动器数据采集信号有实时转速、上电时间、相电流有效值、母线实时电压、模块实际温度、平均负载率、移动速度、实际位置、实际扭矩。经过实际数据采集,对数据进行统计分析处理和清洗,通过对数据的可视化、数值转换等数据分析及状态识别,上电时间、相电流、母线电压数据无规律,与过程负载变化不相关,最终确定以下三个特征为有效特征,能够表达运动过程信息:实时移动速度、实时扭矩和实时位置。

1.2 建立预测模型

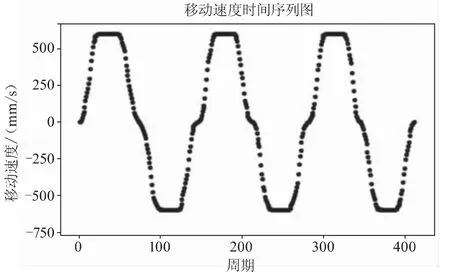

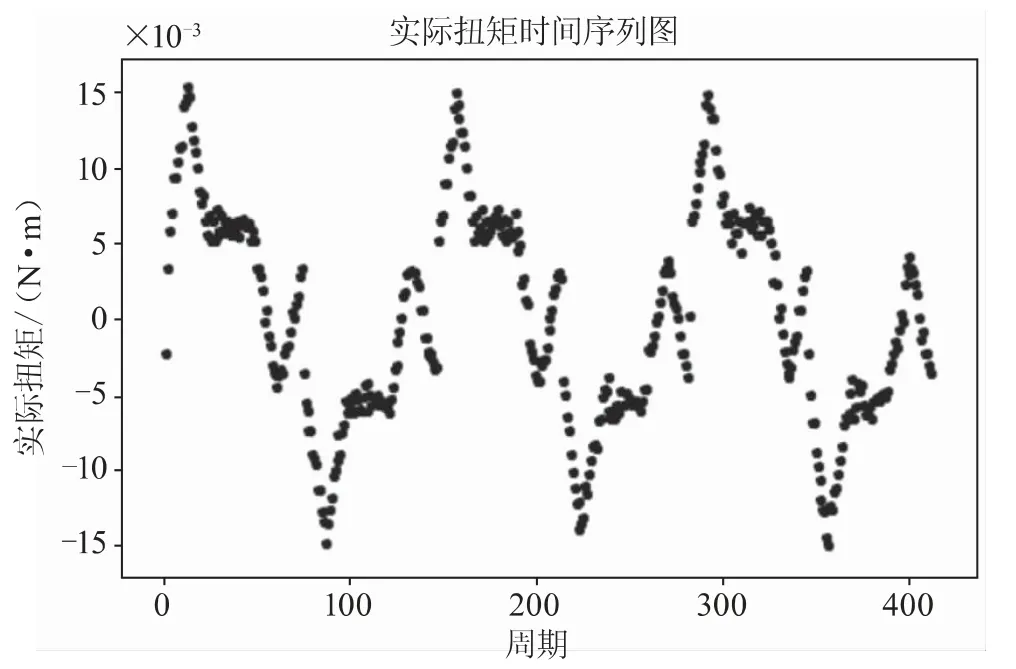

通过对伺服驱动器数据(如扭矩、速度、实时位置等)的实时采集、清洗和处理,获取设备匀速段和匀加速段数据,选取多个周期组成数据集。从速度和扭矩时间序列曲线提取扭矩数据特征,如图2、图3所示。

图2 速度时间序列曲线

图3 扭矩时间序列曲线

将正常数据和异常时数据进行分类,利用机器学习算法进行训练,得到预测模型。具体方法和步骤如下:

1)针对电机驱动器驱动负载的过程扭矩进行分析,实时读取丝杠传动结构驱动设备的驱动器数据,对比正常状态和异常状态(轴承异常)的数据。需读取的特征参数包括负载率下的实际扭矩T、实时速度V和实时位置S,采集周期为N ms(N≤20)。

2)通过PLC,读取该丝杠传动结构下的设定数据:设定速度V1、加速度A1、减速度B1、加减速C1、设定目标位置S1和负载质量M1,将数据存储在数据库中,从数据库中获取丝杠传动结构发生故障时和正常时的数据,通过python的numpy库进行数据预处理,以目标位置S1为分割点,将数据分割成周期数据,提取范围在速度(V1-1,V1+1)、加速度(A1-1,A1+1)、减速度(B1-1,B1+1)和加减速(C1-1,C1+1)内的数据组成一个新数据集,通过标准差箱线图对比分析,异常状态时扭矩的整体波动更大。对正常状态和异常状态标准差进行假设检验,结果为显著,因此可以扭矩的标准差作为特征因子。

3)根据力学牛顿第一定律,物体在匀速运动时力保持不变,将采集的数据按周期进行分类,提取匀速段的扭矩,计算标准差,对于非匀速段数据,提取匀加速段数据进行计算,通过机器学习决策树算法进行模型训练,获得预测模型,并保存在predictOnethread.py中。

4)与PLC建立连接后,根据对数据的解析,从predict_thread.py启动算法处理线程,从数据预处理队列中获取数据,根据从数据库读取的参数列表,结合模型输出故障概率。通过对正常数据和异常数据的训练,得到准确度大于97%的模型,在实际项目中进行测试验证。

1.3 系统测试

在锂电行业的模装车间,根据每月装配计划,利用故障预测维护系统检测同步带连接的丝杠传动结构,验证是否存在装配异常。

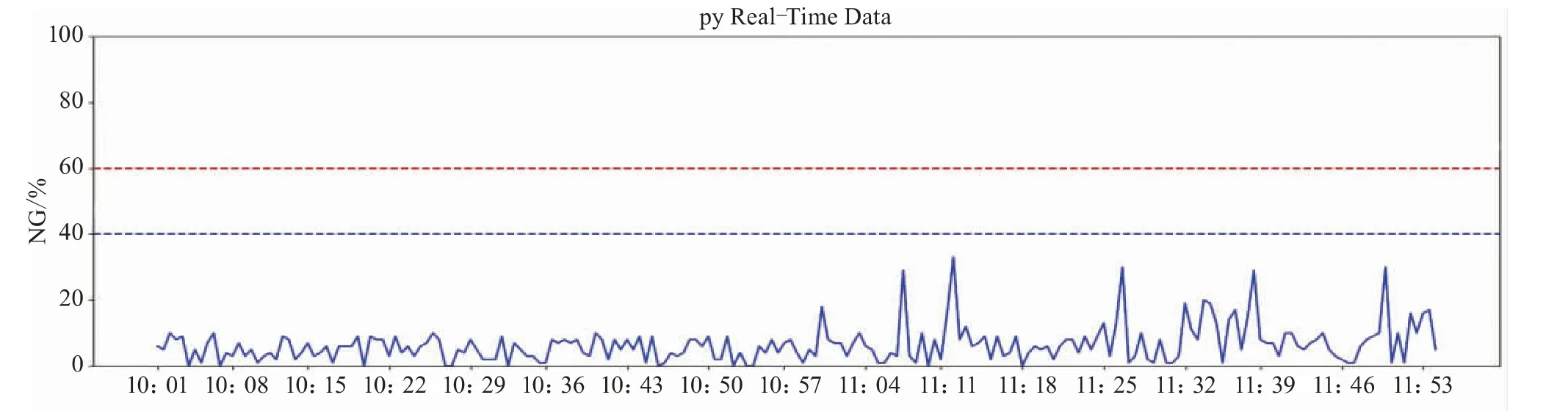

设备运行2 h,发现故障概率逐渐开始超过警戒线40%,如图4所示,提醒传动结构可能出现问题。软件判断结构异常,由结构调试人员对结构进行检查,判断实际结构是否异常,以验证模型预测可信度。经过实验员拆卸结构发现异常问题:连接传动装置的皮带存在较大磨损、防尘盖内有皮带磨损的粉尘,需进行重新装配。该模型有效发现了丝杠传动故障。

2 系统应用

将滚珠丝杠传动结构故障预测维护系统应用于锂电生产设备线,用于监控设备丝杠传动结构运行健康情况。图5是设备A实际运行监控的故障概率结果,由图可知故障概率在不断增加。通过系统预警功能提醒生产人员进行停机检测,检查后发现电机有明显发烫的情况,观察丝杠安装无异常,但丝杠与导轨连接较干,缺少润滑油。

图5 丝杠结构故障概率图

喷涂润滑油,设备运行2 h后,故障概率趋于正常,如图6所示。由此可知,本文所建立的故障预测维护系统达到了设计目标。

图6 维护后丝杠结构故障概率图

3 结论

本文提出了一套用于滚珠丝杠故障预测的维护性系统,通过从丝杠运行过程中的速度和扭矩时间序列曲线提取扭矩数据特征,并在特征空间进行特征区分;基于机器学习决策树算法进行模型训练,建立滚珠丝杠故障预测模型,该模型能基于构建的健康指标,预测健康指标的变化趋势。利用滚珠丝杠工作周期数据对该方法进行了应用验证,发现可以量化扭矩变化作为健康指标,当计算出的健康指标超过预设的预警阈值时,系统能及时发出预警信息,从而达到了系统开发的目的。