一种电力设备柜内温度高精度实时监测系统

阳 浩,赵 欢,薛 荣,余郁彬,魏恩伟

(1.深圳供电局有限公司,广东深圳 510000;2.南方电网深圳数字电网研究院有限公司,广东深圳 518000)

开关柜在电力生产环境下承担着较为重要的任务,保障开关柜的安全就是确保电力生产的人身和设备安全。当前,电力网络的负荷随着我国经济持续、快速的发展而不断增长。文献[1]中对开关柜内部构件的涡流损耗进行了研究,该研究指出:当电力负荷增大时,电力开关柜体内部的线排、接头、电容圈等电器部件由于高电压、高电磁干扰的影响以及电阻的热效应会产生较大热量,并造成断路器等元件的爆炸[2-7]。目前电力部门对配电环网柜[8]、变电开关柜[9]等柜内电力设备仍无法进行实时监测,仅可采用普检或故障检修的方式来维护设备,发现并排除安全隐患。因此,若能实时监测柜体内线排、接头处的温度状态,即可有效预防电气事故[10-11]。但现阶段由于对相关研究的不足,缺乏一种安全直观、可与站内监控系统联动的可视化测温监测手段。

基于以上分析,通过配置柜内温度监测系统,能够有效降低基层工作人员的工作强度,并为柜内状态检修提供新的思路。文献[12-13]对红外测温技术在电力设备故障诊断中的应用进行了研究,但其所实现的测温系统无法直接部署在开关柜内。因此,该文针对开关柜的温度故障监测与报警系统的相关设计方法进行了研究,设计了一套基于红外测温原理的温度实时监测系统。该系统包含硬件、软件两大组成部分:在硬件部分,使用红外测温芯片、FPGA、CPU 等硬件模块实现了温度的采集和数据上报;在软件部分,基于C++语言开发的软件系统实现了对硬件控制、采集参数设置等功能。

1 系统设计

1.1 硬件设计

根据国家电网公司对于温度监测的相关要求和技术标准,文中设计了如图1 所示的红外测温系统的硬件部分。该系统的硬件部分由5 个模块组成,分别是电源模块、红外探测器及采集电路、FPGA、CPU 以及外设模块。

图1 系统硬件组成结构

图2 设计的测温系统部署分布于变电内的每个开关柜中,作为一个监测点对该柜的温度进行监测。为了提升监控的覆盖范围,该系统可基于RS485总线,使用Modbus 协议将采集的温度信息上报至每个变电站的站级网关。该网关再基于电力通信系统将所有的监测数据上传至电力监控系统,从而实现站内所有开关柜内温度的实时监测。

图2 系统部署

在系统的硬件设计中,红外测温模块是最重要的模块之一,其是一种基于红外热辐射原理的温度测量技术[14-16]。该技术可实现无接触的远距离测温,这种测温方式对于电气系统具有更高的安全性。其基本原理如下式:

其中,h 为普朗克常数,T为绝对温度。根据式(1),物体的红外辐射能量与该物体的温度相关。当物体的温度升高时,其红外辐射值会向短波方向移动。

1.2 软件设计

为了提供更友好的交互并提升硬件系统的易用性,仍需实现前端交互界面与后端数据处理系统等软件部分,以用于硬件系统的控制及相关数据的读取。在进行软件系统设计时首先要对需求进行分析,通过该步骤能将软件系统需要实现的功能分解为软件技术可实现的功能模块。该文利用需求分析,将系统需求转化为硬件控制、采集信息管理、告警监控、数据分析四大功能模块,如图3 所示。

图3 系统软件功能模块设计

1)硬件控制模块

该模块主要用于控制FPGA、红外采集模块等系统硬件,例如向控制系统写入相关控制字,实现MLX90614 芯片中的CRC(Cyclic Redundancy Check)校验,实现SMBus 通信协议的驱动等功能。

2)采集信息管理模块

该模块主要用于设置柜内温度信息所采集的频率和范围等相关参数。在进行信息采集时,其还能将系统进行初始化以保证信息采集的可靠性。

3)告警监控模块

该模块主要用于温度报警阈值、硬件摄像头拍摄模式等参数的设置。其通过报警条件列表的相关控制,可增删对应分析的报警条件,并在测温触发报警条件后,能够实时显示报警信息。

4)数据分析模块

该模块一方面通过设备设置组织结构,根据树状图、设备电压、设备名称和设备类型等条件,筛选感兴趣的测温点并实时预览最新的温度图像与数据;另一方面,其提供多种筛选条件,例如检测时间、设备电压、设备类型、部位角度、相别和缺陷状态等,辅助运维人员实现历史数据的筛选及分析。

2 方法实现

2.1 硬件实现

系统硬件的难点在于FPGA 芯片与测温芯片间的数据传输。为解决该问题,该文测温系统使用的芯片为Altera 公司的MAX90 系列芯片,具体型号为MLX90614。该芯片的基本结构如图4 所示。

图4 芯片内部组成结构

从图4 中可以看出,MLX90614 芯片中集成了81101 红外热电堆元件、OPA、ADC、DSP 和PWM 等器件,这些器件在控制单元的支撑下完成红外信号的采集和处理。其中,81101中的信号处理方法如下。

在81101 中,将红外信号转化为电信号:

式中,Vir是81101 芯片的输出电压,Ta是81101上内置温度传感器的自身温度,Tb是被测物体的温度,A是转换函数。在MLX90614 的控制单元中,使用大小为32×16 bit 的RAM 对处理后的数据进行存储。该存储器的存储地址结构如表1 所示。

表1 MLX90614地址表

红外采集模块采集的模拟信号经过ADC 转化为数字信号,使用DSP等数字信号处理模块处理后,即可存储于RAM 中。FPGA 通过SMBus 从MLX90614中进行数据的读取及写入。

SMBus 协议中包含必备信号线两根,分别为SMBDAT 数据线、SMBCLK 时钟线;可选信号线一根,为SMBALERT 中断线。基本的SMBus 帧结构如图5 所示。

图5 SMBus基本帧结构

SMBus 帧中,各字段的具体定义如表2 所示。

表2 SMBus帧字段定义

完整的SMBus 协议簇内包含了多个协议。在MLX90614 芯片中,根据芯片的需求主要实现了读字节和写字节。读、写的帧结构分别如图6(a)、(b)所示。

图6 SMBus读写帧结构

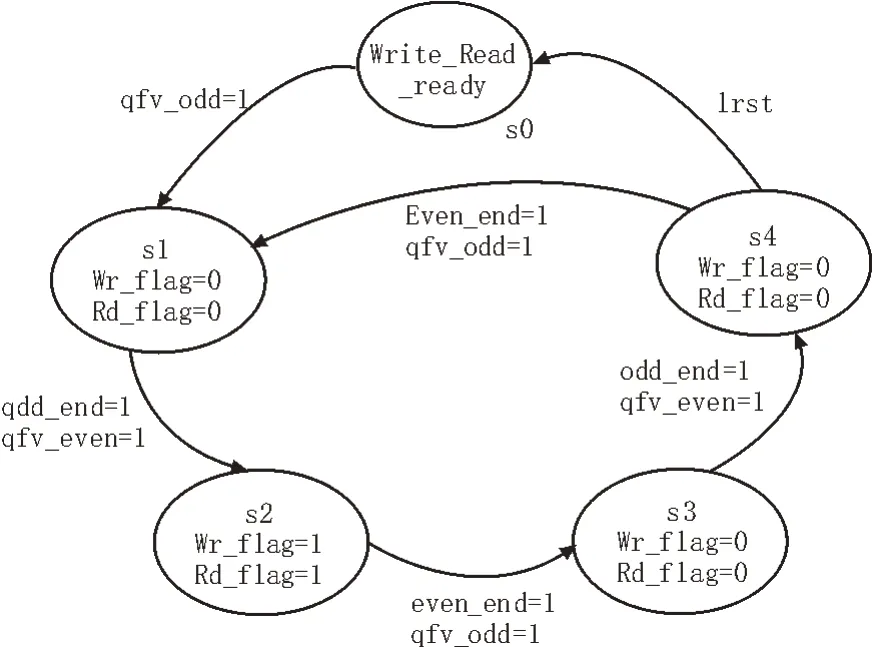

基于以上分析,设计了如图7 所示的SMBus 状态迁移方式。

图7 SMBus驱动的状态迁移图

首先系统的控制模块发起对MLX90614 的数据读取需求,即状态S0;随后,总线驱动模块根据系统首地址00H 中存储的qfv_odd 的值判断下一步的转移路径。当总线上的使能许可标记位均为1 时,控制系统开始从MLX90614 中逐步进行数据的读取。

2.2 系统实现与测试分析

基于图3 所示的系统软件功能模块,通过C++语言设计了系统的软件部分,从而实现硬件控制管理、数据采集管理、监控管理、数据分析四个功能模块。测试实验将系统的软硬件部分综合部署在某变电站开关柜的以下几个位置点处:

1)10 kV、35 kV 开关柜中的三相触头;

2)电气柜中电缆出线室内电缆触头;

3)馈线柜电缆触头;

4)变压室内电缆触头。

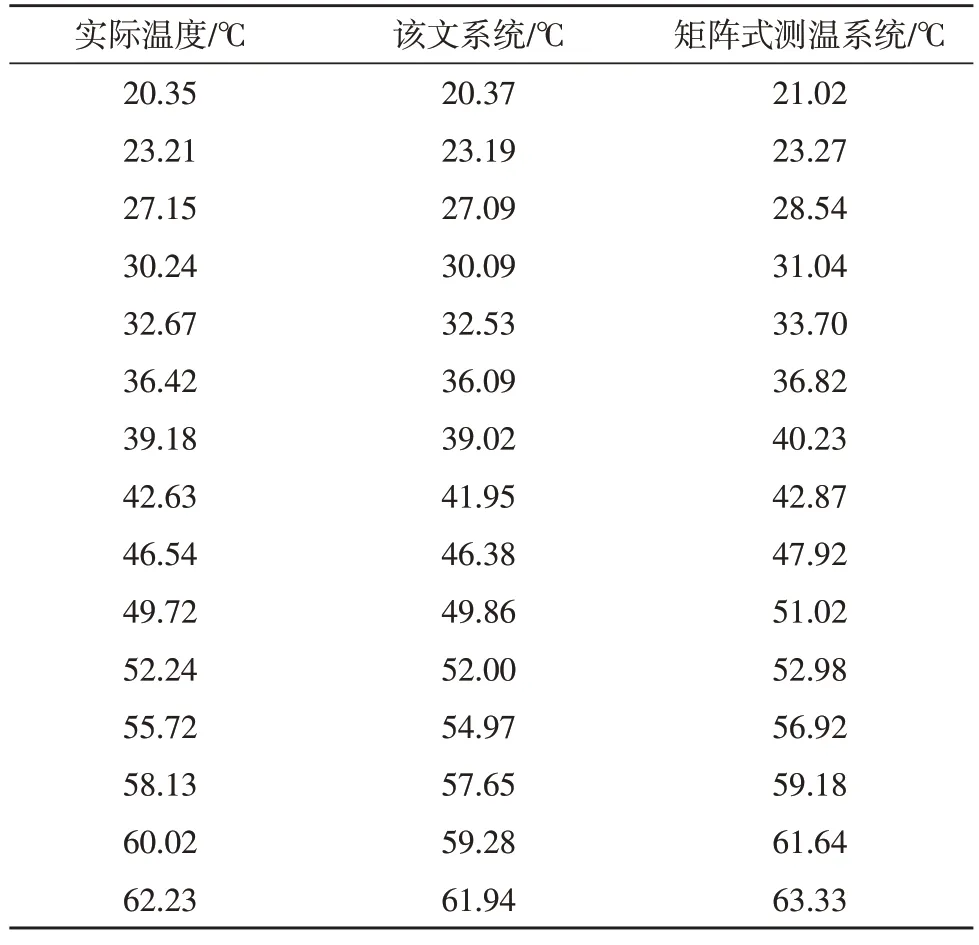

为了更好地评估该系统的性能,将其与文献[13]中的矩阵式测温系统进行了对比实验。两个系统在变电站开关柜内断路器接头处进行了部署,且二者与接头的距离均为20 cm。图8 给出了该变电站开关柜内断路器接头的实时监控测温图;而表3 则记录了两个系统在15 个测温点的测温结果。

表3 系统部署后的实际测量结果

图8 柜内温度实时监控图

通过对表3 中的数据进行分析可知,该文设计的系统平均测温温差为0.29 ℃,矩阵式测温系统的平均测温温差为0.94 ℃。通过对比每次的测量结果能够发现,该系统的测试结果略小于实际温度;而矩阵式测温系统的测量结果略大于实际温度,且两个系统的测试结果均有较好的一致性,因此可在系统中引入补偿模块对测试结果进行补偿,从而取得更优的精度。

3 结束语

文中对于红外测温的相关技术原理进行了研究,设计实现了一套用于电力开关柜的柜内温度测量与监控系统。该系统基于SMBus 通信协议实现了从红外测温芯片到FPGA 芯片的数据传输,保障了在高温环境下数据的传输速率和可靠性,而应用软件系统则为用户提供了良好的交互体验。此温度监控系统可快速、有效的接入变电站监控系统内,对于提升电力生产效率具有一定的现实意义。