金属螺杆钻具定子的等寿命加工技术研究

房伟,魏书宝,李军

(中国石油集团川庆钻探工程有限公司井下作业公司,成都 610000)

0 引言

螺杆钻具作为一种能将液压能和机械动能进行转换的容积式井下动力钻具,广泛用于油气开发的钻完井和开采作业过程中,其显著降低了深井和水平井作业中钻具组合对地面动力系统的依赖。它常常作为降磨减阻、定向钻井、垂直钻井、气体钻井、深井超深井提速提效和特殊油气藏开采等工艺或者井下工具组合的关键功能单元。借助现代化加工装备和方法,其产品系列在国内已经形成了产业化规模,但实际生产过程中现有加工技术仍然不能胜任油气开发日益严峻复杂的工况挑战[1]。尤其是作为螺杆钻具必要零件的定子,由于作业环境高温高压和大排量钻井液固相颗粒磨损,等壁厚橡胶衬套的定子寿命会急剧下降[2],而全金属常规加工方法存在加工成型困难、尺寸精度和表面质量难以保证的问题。尤其是全金属螺杆定子上述问题更加明显。本文针对该生产难题,通过分析和优选现有加工方法和优化加工工艺,旨在提高现有螺杆定子加工质量和寿命,促进能源开发及相关行业的应用。

1 金属螺杆钻具定子加工方法

如图1所示,以单头螺杆钻具为例,螺杆钻具主要包含转子和定子,定子与转子螺旋线数存在(n+1):1的关系[3]。转子外表面在定子的空腔内表面周期性地往复啮合,定子相对钻具静止,转子相对钻具运动。当动力是由转子的机械动能转化为液压能时,螺杆钻具作为一种泵使用;而动力由钻井液的液压能转化为转子的机械动能时,螺杆钻具作为一种马达使用。螺杆钻具的定子加工相对于转子的曲面复杂程度更高,材料损耗和加工时长更多,良品率更低。其常见加工方法有液压成型法[4]、轧辊成型法[5]、曲面包络铣削法[6]、曲 面包络镗削法[7]、电解加工法[8]等。

图1 螺杆钻具转子和定子的示意图

1.1 液压成型法

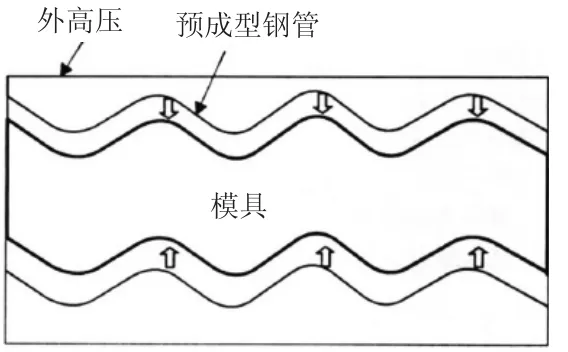

液压成型法基本原理是:成型模具中放入钢管,并在模具与钢管间的缝隙注入高压液,钢管在液压作用下塑性变形,从而成为定子。根据压力作用方向可分为外高压成型和内高压成型。通常为了保证定子有更高精度的成型面,实现与模拟定子轨迹覆盖的模具外表面贴合紧密和避免采用内高压成型胀坏薄壁管件等问题,采用外高压成型法(如图2)。基本步骤为:对原材料钢管进行预弯扭成型以保证模具顺利放入管件,对外加压设备注入充足的液压油可作为液压传递介质和润滑剂,根据实际选用的钢管塑性变形能力,施加合适的压力,最大限度地促进钢管产生塑形变形,成型结束后对表面进行硬化处理,以保证寿命。液压成型法在汽车和航空等行业已广泛应用,具有一次成型、加工效率和材料利用率高、适合批量化生产的优点,但只适合屈服强度低和延展性好的薄壁管材。如要成型高强度定子,承压设备需要相应提高压力等级,而且加工成型的定子由于存在回弹现象而影响成型精度,缺乏性价比。

图2 液压成型原理

1.2 轧辊成型法

轧辊成型法与液压成型法的相似之处在于将液压力换成了数个均布的轧辊机械挤压力,并且通常中心无模具。如图3所示,钢管作为轧件处于数个轧辊中心,轧制过程开始时,轧件与轧辊产生周期性的相对运动,轧件即钢管沿其轴向直线进给,其运动速度为v。而与其紧密接触的轧辊在其巨大的摩擦力的作用下都产生自转。最终发生塑形变形,得到最终的螺杆定子。根据其原理可知,轧辊成型法同样具有塑形成型加工效率和材料利用率高的优点,并且其施压设备比液压成型的设备简单,对精度要求不高的批量化生产零件相当实用。但显然由于轧制成型面是轧件的外表面,不属于定子的工作面,作为内壁的工作面仅仅是靠塑性变形成型的,存在较大的残余应力,释放后回弹变形导致尺寸精度更低。

图3 轧辊成型原理

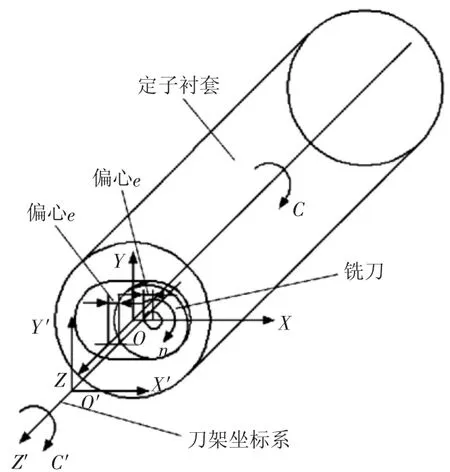

1.3 曲面包络铣削法

包络法作为复杂曲面加工的常用方法,理论分析刀具和工件无滑移啮合滚动,借助数控技术和加工仿真技术在加工行业应用广泛,大大地降低了人工计算和劳动强度。螺杆钻具的定子包络铣削通常步骤有:先模拟螺杆转子和定子的运动轨迹和相对位移规律,采用内滚包络法分析得到需要定子模芯截面的轮廓线,根据定子模芯线型设计定子模芯的刀具参数,将设计的刀具利用加工仿真系统输入合适的加工参数进行仿真分析,优选刀具和模芯参数,最后进行加工成型。 如图4所示,单头螺杆钻具定子加工中,O、O′分别为工件和铣刀刀架中心坐标原点,其中心轴分别为C和C′,两轴保持偏心距e,同时轴C′与铣刀刀盘之间还存在一个偏心距e。为了模拟定转子的相对运动,工件需要绕轴C作角速度为ωC的匀速转动,刀架则需要绕轴C′以角速度ωC′转动并且沿Z匀速直线进给,ωC与ωC′存在1∶2的关系。这样的复合运动实现了定子内螺旋曲面的成型。曲面包络铣削法成型螺杆钻具定子尺寸精度高、表面质量好、对原材料力学性能影响小,是一种比较常用和优先选用的加工方法。一系列持续的改进优化(例如定转子间隙量和泄漏量的控制、干摩擦表面质量、接触应力和压力递减等)也在研究中。

图4 曲面包络铣削

1.4 曲面包络镗削法

曲面包络镗削法同样使用包络法来分析啮合轨迹和线型,并设计镗刀参数和加工参数后加工成型,除了继承包络铣削的技术优点,更适用于大长径比内螺旋曲面或者螺旋孔的加工。但在铣削过程中,为了提高加工效率和顺利进刀,通常要增加多个必要的工步和工装来实施加工(如图5):首先需要加工工件通孔直径,该直径需要为实际定转子工作情况下转子截面运动直径留下加工余量;然后使用直柄镗刀镗削一半处于偏心的工件材料,保证通孔与刀柄相切,随着加工量达到极限位置,计算出刀杆和刀尖尺寸;继而模拟定子和转子转动啮合动作镗削剩余一半处于偏心的工件材料,最终精镗削至成型尺寸。需要增加同步镗削和镗刀偏心工装。

图5 曲面包络分步镗削

1.5 电解加工法

电解加工法属于电化学加工方法之一,其基本原理是利用金属在电解液中发生阳极溶解去除材料成型。对于高硬度高强度金属材料、异形和薄壁零件的加工,电解加工法属于应用最为广泛的现代特种加工方法。如图6所示,美国的Terry Lievestro、John Reynolds和Tom Chamberlain使用电解加工方法对螺杆钻具进行加工。被加工件是一个管壁比较厚的圆管,且作为阳极通电。部件7为成型阴极,电解液从外部输入,进入狭缝6流向导液孔15,16为前导向块进行粗加工,其对应的电解液环缝8。这种电解加工的方法是建立在范成原理基础上的,只不过加工刀具换成了电解原理而已。电解法发展至今,在螺杆定子加工中,辅助工装和加工工序相对简单的优点,减少了工作量,复杂曲面加工精度可0.05~0.20 mm,常见钢材表面粗糙度可控到Ra1.6~0.4 μm,一些合金钢甚至可达Ra0.1 μm。并且电解加工刀具(即电芯模具)进给运动形式简单,工件可固定,控制电流密度方式简单,一次加工成型曲面,由于无接触作用力、无残余应力,有利于曲面疲劳寿命控制。

图6 电解加工螺杆钻具

2 螺杆钻具定子等寿命设计理论

螺杆钻具定子的内螺旋曲面在实际生产作业中面临着高压高温及固相颗粒磨损等恶劣工况,同时还要承受与转子反复周期啮合的相互作用力,疲劳寿命受到严重挑战。因此有必要引入等寿命的疲劳设计理论:狭义的等寿命设计指不同类型零部件寿命基本相等或者完全一致,而广义的等寿命设计要求同类型的零部件设计要求其寿命呈梯度倍数关系,需要统筹兼顾整个产品或者系统的全生命周期[9]。对于本文的具体的定子内螺旋曲面,等寿命设计的目的在于,螺旋曲面上任意无限划分的每一微分区域Si与其它区域Sj应当在工作极限寿命T趋近于保持一致。即:

基于上述分析,从加工技术角度看,可以通过优选加工方法和控制定转子间隙来满足等寿命设计要求。

2.1 内螺旋曲面等寿命加工方法优选

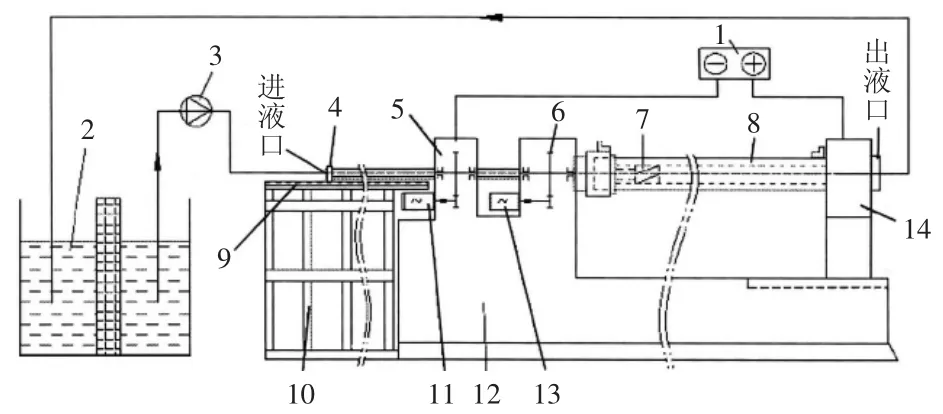

由前述金属螺杆钻具定子加工方法的分析可知,液压成型法和轧辊成型法属于塑形成型法,均存在残余应力大、易回弹变形、精度低的问题,最终会成型内外两个螺旋曲面薄壁件,显然不适合金属螺杆钻具精度和强度要求高的外圆柱面、内螺旋面的定子;而包络铣削法和曲面包络镗削法等属于金属切削方法,存在机床设备要求高、辅助工装和工序复杂、材料利用率不高等问题,并且刀具切削与定子曲面加工过程中不能很好地控制切削力并保证残余应力具有等寿命特征。而电解加工法作为复杂曲面和异形件首选加工方法,其不受金属材料硬度和强度限制,残余应力小且分布均匀,后期处理简单。因此本研究采用电解法加工定子。电解加工螺杆定子机床总体结构如图7所示。

图7 电解加工螺杆定子机床总体示意图

2.2 内螺旋曲面等寿命加工定转子间隙优选

如图8所示,由于螺杆钻具实际加工存在不可消除的误差,为了保证定子和转子啮合顺利,两者之间必须留有合适的间隙[10]。该间隙决定了每一级容腔向下一级的泄漏量和机械效率,并且影响定转子之间的接触应力,导致局部疲劳寿命相差甚远。

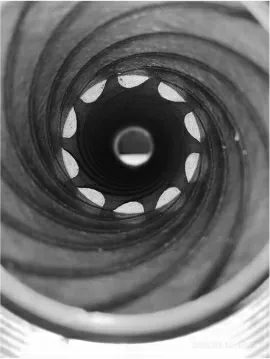

图8 金属螺杆定子内腔图

研究表明,对于螺杆马达把流体吸到排出端方向,沿着螺旋曲面任意一条母线L,压力能量转化为机械能,节流压力ΔP逐级增大,流体储存的能量减少,当常规加工方法控制定子和转子的间隙值为一个常数δ时,越靠近排出口,定转子相互作用力F越弱。造成定子吸入端疲劳寿命T入和排出口寿命T出存在较大区别,提前整体报废。即有:

因此,提出采用两种方法进行等寿命间隙值的控制:1)利用现代疲劳仿真设计软件对定子内螺旋曲面进行等寿命仿真设计;2)对具体某一种常用规格定子进行厂内极限疲劳寿命破坏试验,对试验后的定子切分剖面微观观察表面破坏程度,进而调整间隙值δ(是一个随着L变化而变化的值),最终保证全曲面区域的疲劳寿命一致。

3 螺杆钻具定子等寿命加工步骤

1)采用电解加工,先选择合适的机床:刚度足够满足深孔内螺旋曲面加工承载力,进给阴极的传动系统匀速运动精度高,自动化数控技术水平高,可进行模拟加工和反馈,再配套电压适宜、稳压性能高、短路保护、抗干扰、防腐蚀、水冷密封等特点的电源和流量连续平稳、压力温度适宜的纯净电解液系统,计算加工主轴头承载、进给速度和电解液泵的流量与压力等参数。加工完成使定子内螺旋曲面与转子之间有一个最小理论间隙δmin。2)根据等寿命疲劳设计或者大量的疲劳试验数据设计出需要继续精细加工的补偿值Δδ,数控编程输入电解加工机床的控制台,加工出满足全螺旋面区域等寿命要求的变量δ(L),完成型面定型。3)对其它未加工部位进行相应金属切削,要求螺旋曲面更高的表面质量和硬度时进行磨削、特殊表面技术处理或者热处理等。4)与配套转子装配好,进行磨合试验。

4 实施效果

图9所示为本研究加工成型的多头长寿命螺杆定子内腔图,成型尺寸公差控制在0.08 mm以内,表面粗糙度为Ra1.6 μm,一次成型加工时间为5 h左右,经过场内磨合试验,即使在未进行表面硬化处理的条件下,平均正常工作时间超过未优化20%。磨合试验结束进行微观分析,其表面质量得到了进一步提高,各部分磨损均匀。

5 结论

本文提出了定子的等寿命加工技术和具体实施步骤,基于对常规液压成型法、轧辊成型法、曲面包络铣削法、曲面包络镗削法、电解加工法各自的基本原理和优缺点对比分析,借助现代数控装备的结构和动力仿真技术的发展成果,采用电解加工法避免刀具与工件接触切削或者挤压产生残余应力,优化定子和转子间隙值为一个根据实际使用情况沿流体螺旋运动方向变化量,最终加工的金属定子内螺旋曲面具有以下优点:1)全曲面区域疲劳寿命趋近于一致,使得定子整体寿命提高了至少20%;2)成型产品尺寸误差在0.08 mm以内,未经后处理表面粗糙度低于Ra1.6 μm;3)加工工序少,刀具轨迹简单,辅助工装相对少,一次成型。